渗沥液热风蒸发技术中试设备开发及应用

2022-06-02刘泽庆上海环境卫生工程设计院有限公司

文_刘泽庆 上海环境卫生工程设计院有限公司

工业废液如垃圾渗沥液浓缩液处理是行业痛点。这种液体含盐,各类杂质量高,同时有易于腐蚀及结垢的物质,采用传统间壁式换热器,加热盘管容易结垢,运行极不稳定,需要经常性检修。

本项目搭建一种循环热风干化废液中试设备,采用间接加热废液的方式(以热风作为介质),由于无加热盘管与废液直接接触,可避免传统加热方式造成的结垢腐蚀。首先将干燥热风加热到60~80℃,与废液喷雾对流接触,热风带走蒸发的湿气,进入降温除湿器,通过降低温度,热风中的含水量降低,热风冷凝出的冷凝水达标排放;降温后的热风再通过热风加热器加热至60~80℃,由此解决了上述现有技术所存在的问题。

1 废液蒸发方式对比分析

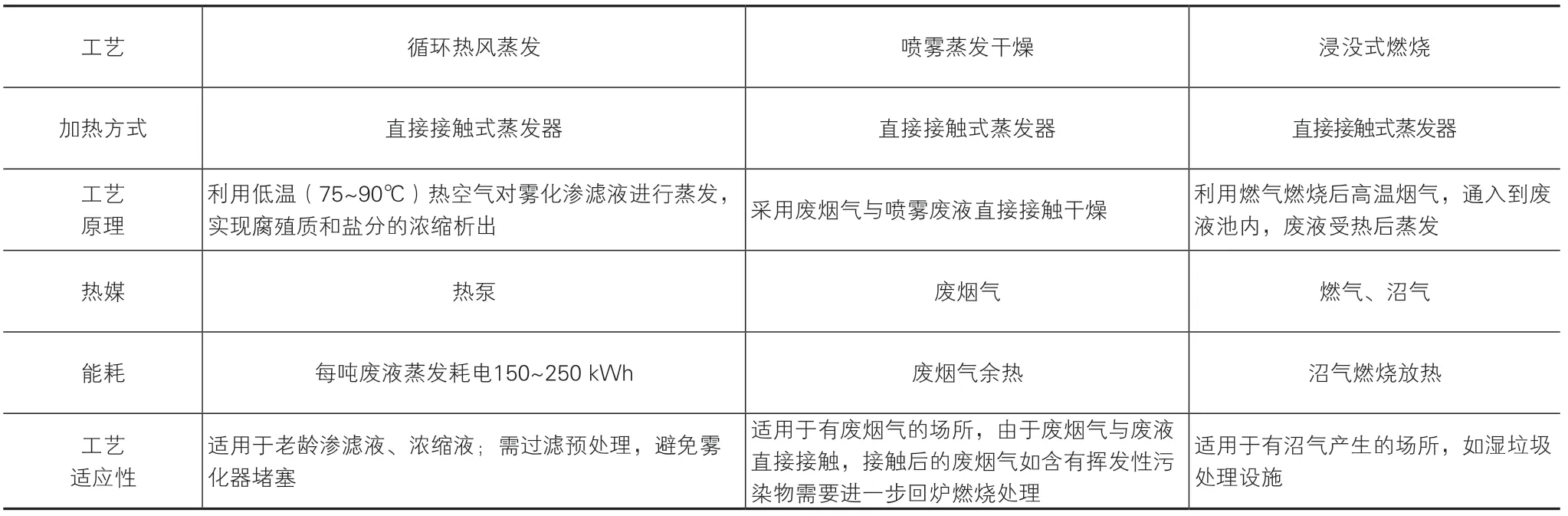

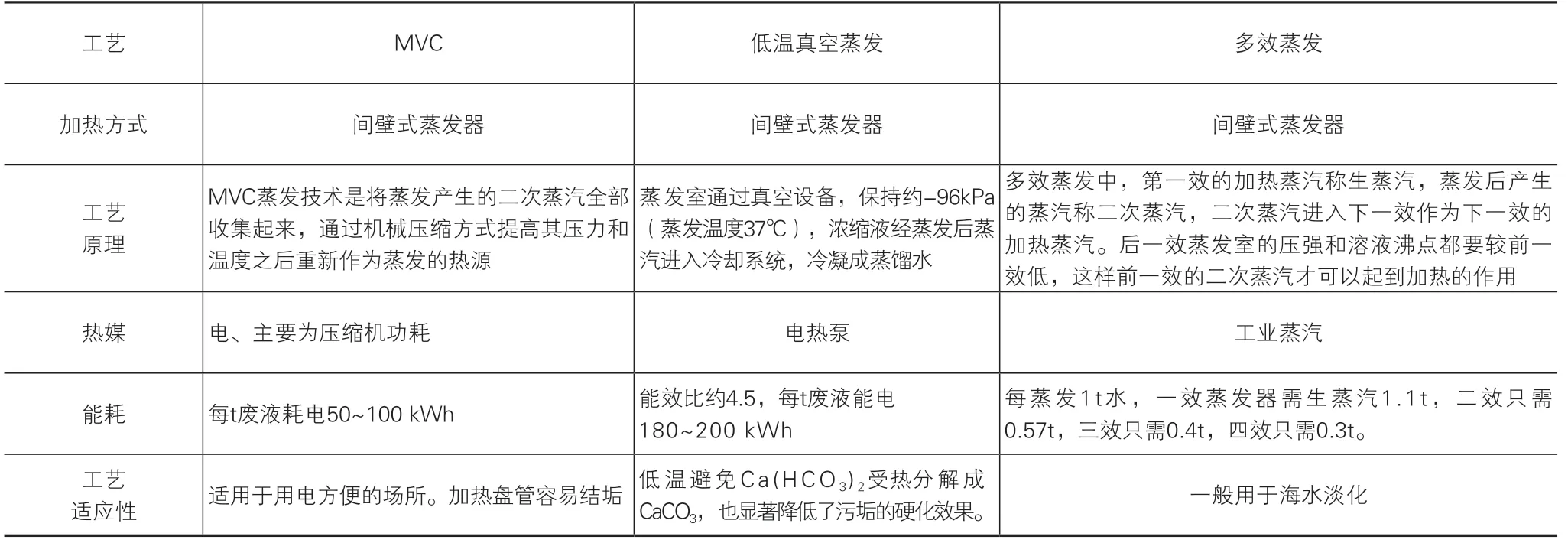

如表1、表2所示,本文对比了主要废液蒸发方式的加热方式、工艺原理、热媒、能耗、工艺适用性。针对垃圾渗沥液浓缩液,如采用MVC、低温真空蒸发、多效蒸发,由于加热部件直接接触废液,容易因腐蚀、结垢等无法长期连续运行。以上海某厂渗沥液浓缩液MVC蒸发为例,蒸发一周需进行换热面清理,严重影响持续运行。

表1 废液蒸发方式对比

表2 废液蒸发方式对比

采用循环热风蒸发、喷雾干燥、浸没式燃烧,由于气态蒸发干化介质与废液接触,无腐蚀结垢等问题。其中喷雾干燥一般采用废烟气,接触后的废烟气如含有废液蒸发出的挥发性污染物,需要进一步回炉燃烧处理;浸没式燃烧一般在临近垃圾处理设置、有沼气可利用的场所;循环热风蒸发采用热泵供热,能耗低,适应范围广。

2 中试设备工艺(见图1)

图1 渗沥液热风蒸发技术工艺图

处理对象:渗沥液浓缩液。

中试设备处理量:600L/d。

渗滤液浓缩试验台主要包括蒸发室壳体、雾化喷嘴、除雾隔板、循环水泵、阀门管件、传感器及控制柜。

热泵的热风,经过转换接口及软连接,和直段风管连接,并进入蒸发室。热风与蒸发室内的渗沥液雾化液滴接触,增加湿度。高湿度热风经过蒸发室顶部除雾片后,离开蒸发室进入直段风管。直段风管经过软连接及热泵转换接口,回到热泵。高湿度热风在热泵中冷凝除湿,然后升温形成热风,进入再循环。冷凝产生冷凝清液,经检测合格后排放。

热泵为工业上常规设备,热端作为热风加热的热源;冷端作为高湿度热风冷凝设备,吸收冷凝热作为热泵的热源。

蒸发室采用玻璃钢材质。蒸发室设置液位计接口、喷枪接口、温度、压力接口,和液位计、喷枪及温度、压力传感器匹配。

直段风管设置温度测点、湿度测点、流量测点及压差测点。热风直管设置有风量调节阀。

3 中试设备关键参数计算

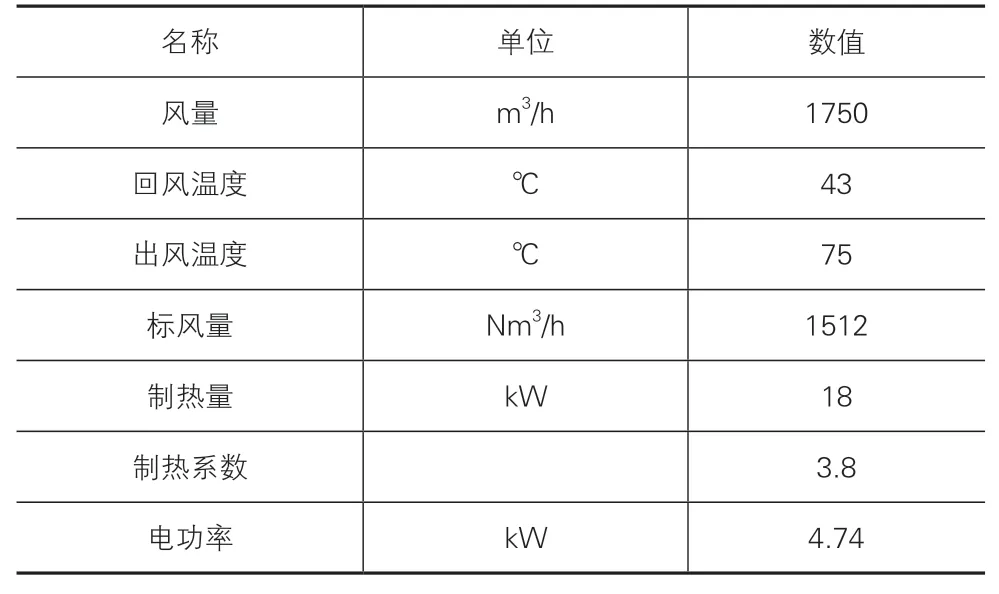

对热源参数进行核算,由于采用热泵机组,制热的耗电较少,计算结果如表3所示。

表3 热源参数核算表

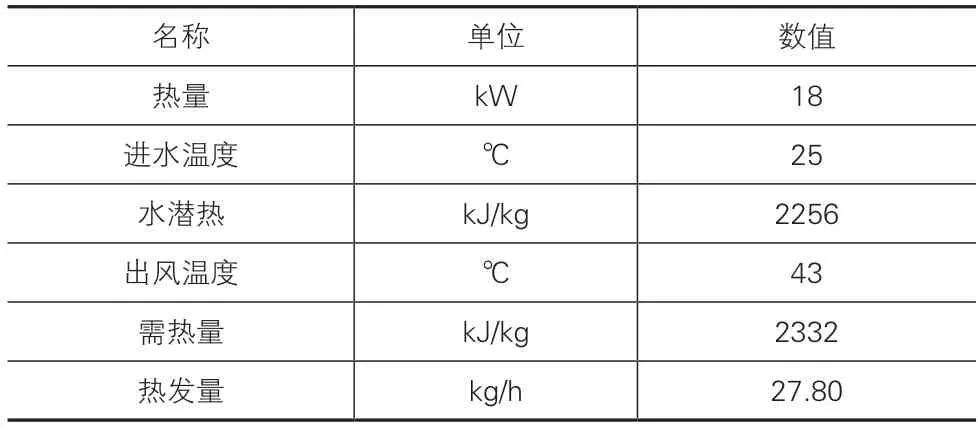

对废液蒸发量进行核算,计算结果如表4所示。

表4 蒸干需热核算表

用饱和湿度算法核算风量最大携带水量能力,计算结果如表5所示。

表5 蒸干湿度计算表

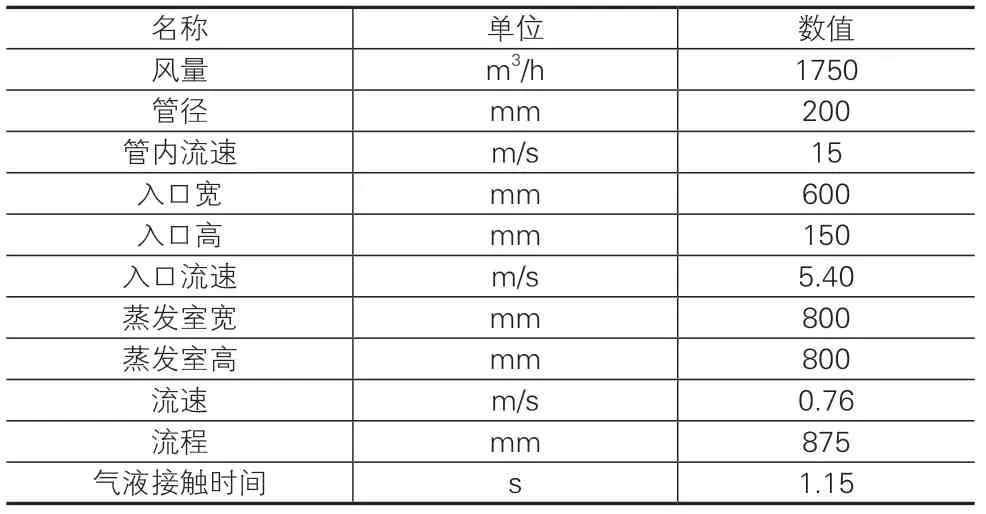

对风管、蒸发室入口、蒸发室塔体的气体流速进行核算,计算结果如表6所示。

表6 流速计算表

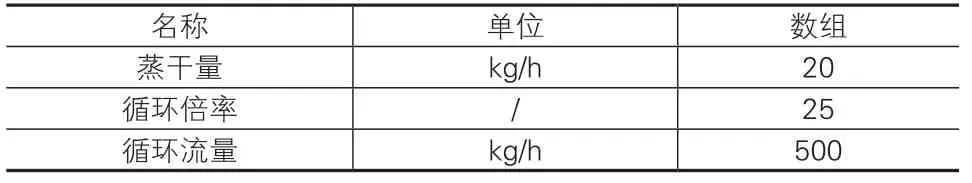

对渗滤液的循环流量进行核算,计算结果如表7所示。

表7 循环量计算表

4 设备改造提升

通过设备初步试验,热泵冷端的冷凝液与渗沥液原液污染组分浓度相近,未达到蒸发浓缩与冷凝液直接排放效果。主要由于蒸发室内热风流速相对较高,携带大量喷雾颗粒进去蒸发冷凝器,导致冷凝水质较差,与原液相近。

表征颗粒是否被热风携带,采用颗粒拽力计算方法,该算法认为拽力与颗粒直径平方、气固两项的流速差平方成正比:

式中F-气体对颗粒的拽力,即颗粒对气流的阻力;C-拽力系数;d-颗粒直径,非球形颗粒时采用当量直径;v-热风与颗粒相对速度。不同流动雷诺数(表征流体湍流状态)下,拽力系数受流体微团脉动影响较大,且通过理论计算存在一定误差。项目通过实验进行拽力测试分析(本文中呈现形式为喷雾压力与热风最大流速,更具工程实用价值)。

对于确定型号喷雾头,通过现场喷雾试验,调整喷雾压力(即喷雾粒径调整)与热风相对速度,最终确定不同喷雾压力下,保证颗粒不被携带出蒸发设备的热风最大流速:喷雾压力(Mpa)为0.2、0.4、0.6时,热风最大流速(m/s)分别为0.58、0.45、0.4。

改造升级措施:①热风从蒸发室进入后,设置导流板,实现均匀布风;②改造蒸发室,扩大蒸发室截面积,降低热风流速;③改造除雾板形式;④改造喷雾头个数及形式,调节喷雾压力,使喷雾颗粒在适中范围。

5 改造后试验分析

为评价热泵循环低温蒸发设备的效果,进行不同废液循环量下的蒸发速率及冷凝液水质分析,如表8所示。中试试验采用渗滤液纳滤浓缩液作为蒸发处理对象,原液中COD、TN、TP分别为1430、118、5.14mg/L。

试验蒸发温度设定60℃,废液循环流量设定为0.5m3/h、1.0m3/h和1.5m3/h。如表8所示,随着循环喷淋量增大,热风与喷淋雾滴接触面增大,蒸发效果提升。循环量从0.5增加至1.0m3/h,蒸发速率提升20.9%;循环量从1.0m3/h增加至1.5m3/h,蒸发速率提升3.1%。随着循环喷淋量增加,蒸发速率的提升速率降低,主要是由于热风在与液滴接触过程中,接近湿度饱和,再增加循环量已经不能有效增加热风携带水分。

表8 渗沥液浓缩液蒸发试验结果

3种工况下,冷凝液均满足《污水排入城镇下水道水质标准》中的表1C级排放标准。随着循环量增大,冷凝液中的污染物有不明显增大趋势,可能由于循环量增大,喷雾粒径变小,被热风携带一部分喷雾进入冷凝蒸发设备,因颗粒中含有较高的污染组分,影响冷凝液品质。

6 结语

工业废液如垃圾渗沥液浓缩液处理是行业痛点。这种液体含盐,各类杂质量高,同时有易于腐蚀及结垢的物质,采用传统间壁式换热器,加热盘管容易结垢,运行极不稳定,需要经常性检修。本项目搭建了一种循环热风干化废液中试设备,采用间接加热废液的方式,以热泵为热源,以热风作为蒸发干化介质,完成渗沥液蒸发。

为评价热泵循环低温蒸发设备的效果,进行不同废液循环量下的蒸发速率及冷凝液水质分析。废液循环流量设定为0.5m3/h、1.0m3/h和1.5m3/h,随着循环喷淋量增大,热风与喷淋雾滴接触面增大,蒸发效果提升。在3种工况下,冷凝液均满足《污水排入城镇下水道水质标准》中的表1C级排放标准。