现浇渡槽槽身混凝土裂缝成因分析及控制措施

2022-06-01陈汉法刘安宇

陈汉法,刘安宇

(湖北大禹建设股份有限公司,湖北 武汉 430000)

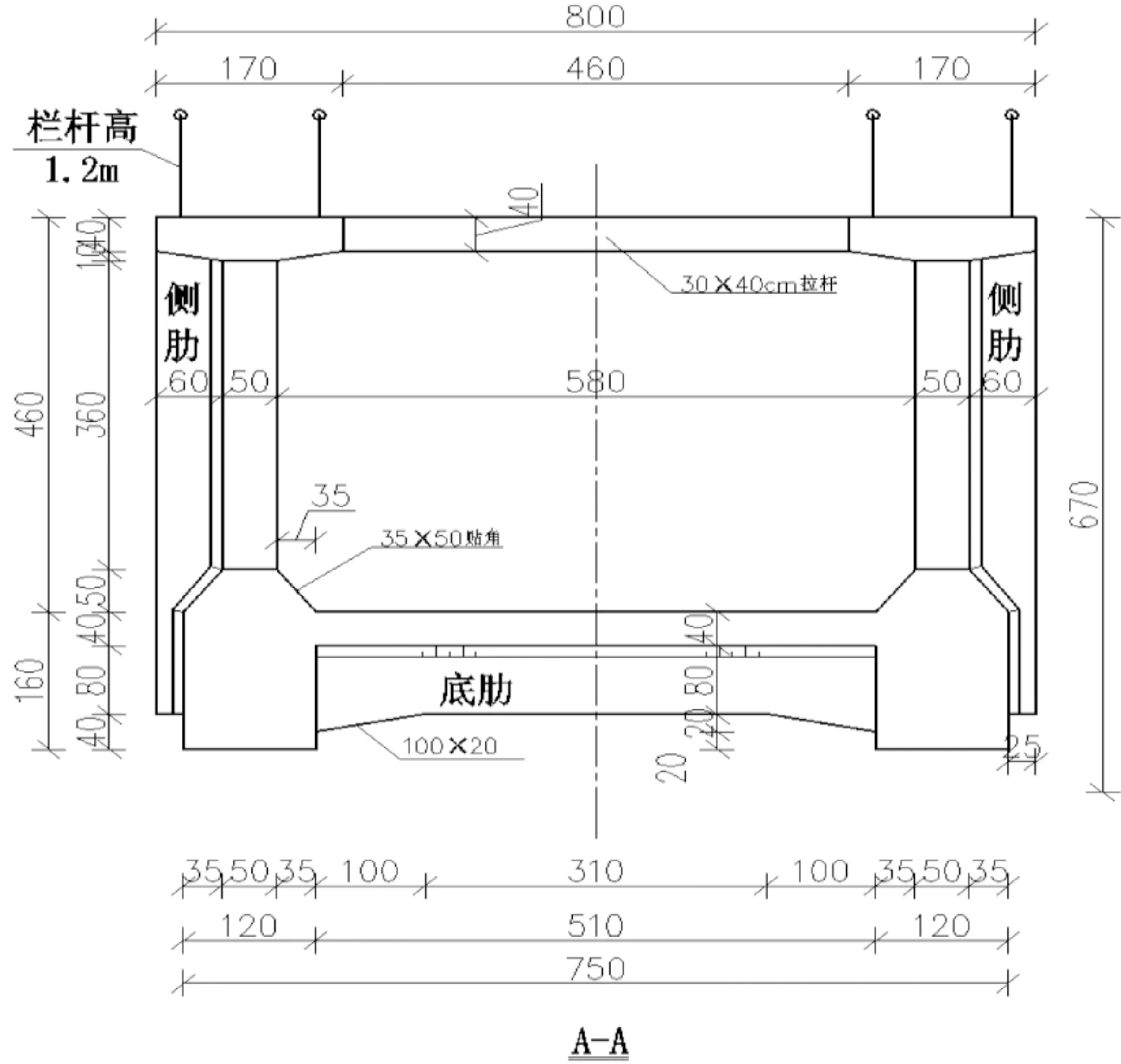

沙河渡槽位于枣阳市环城街道方湾村至孙井村,设计桩号121+800~C2K123+180,总长1.38 km,其中槽身段长1 350 m,每跨长30 m,共45跨。横断面尺寸:内轮廓5.8 m×4.6 m(净宽×净高),外轮廓8.0 m×6.7~6.2 m,槽身净宽5.8 m,侧墙净高4.6 m,侧墙厚0.5 m,底板厚0.4 m;底肋宽0.4 m,高0.8 m,侧肋宽0.4 m,高0.6 m;侧墙底梁宽1.2 m,高1.6~2.1 m;侧墙人行道板宽1.7 m,厚0.4~0.5 m,拉梁断面0.3 m×0.4 m。

渡槽槽底纵坡1∶5 000,设计水深3.76 m,流量28.6 m3/s,工程建筑物级别为2级,空槽重量约1 115 t。

槽身为单孔三向预应力钢筋混凝土简支结构矩形槽,槽身横向、纵向、竖向均施加预应力。纵向、横向预应力釆用fptk=1 860 kPa级钢绞线,竖向预应力釆用PSB级ΦPS32 mm精轧螺纹预应力钢筋。

槽身混凝土为C50W8F150高性能混凝土,采用现浇施工,单槽槽身分二次浇筑(不含二期混凝土),第一次浇筑纵横肋梁、底板混凝土及0.8 m侧墙墙身混凝土(底部倒角上0.3 m侧墙墙身),第二次浇筑侧墙槽身、人行道板及顶部拉梁(共3.8 m高)。

槽身平面图、预应力布置图、槽身纵向立面图、槽身横剖面见图1~图4。

1 槽身裂缝分布与成因分析

沙河渡槽槽身第1跨于2017-11-20日开始施工,至2018-05-03日共计完成第13跨、第14跨、第26跨、第27跨、第28跨、第43跨、第44跨、第45跨,累计8跨槽身。经过对已完成的槽身混凝土进行检查,发现在槽身的侧墙部位均存在裂缝,尤其是第26跨裂缝最多,共24条。通过对各跨裂缝分布情况和所有裂缝进行检测归纳为:裂缝为有规律的斜纹状,裂缝平均长度为2.17 m,最长3.58 m,分布位于第45跨左侧墙9号裂缝部位,最短0.26 m;平均缝宽为0.12 mm,最宽0.59 mm,分布位于第26跨右侧墙13号裂缝部位,最窄0.04 mm;平均深度47 mm,最深96 mm,分布位于第13跨左侧墙9号裂缝部位,最浅5 mm;绝大多数裂缝分布在墙体迎水面第2条肋~第12条肋之间的跨中约1/3处~2/3处,距间歇面10~70 cm向高度方向发展,形成“上不着顶,下不着底”的裂缝分布。大多数裂缝两头尖,中间宽。

图1 槽身平面图(单位:mm)

图2 预应力钢筋布置图(单位:mm)

图3 槽身纵向立面图(单位:mm)

根据对这8跨槽身裂缝分布、结构断面尺寸及约束、施工温度、防护措施等综合分析,裂缝产生的主要原因为混凝土温度梯度过大及混凝土结构约束应力相互叠加所致。

图4 槽身横剖面图(单位:mm)

2 槽身裂缝控制分析

根据参考文献和其他类似工程施工经验,混凝土抗裂安全系数K应大于1.15,才能确保混凝土不会出现裂缝[1],应采取相应措施提高混凝土抗裂系数k。

1)抗裂安全系数K

K=P/σ

式中:P为混凝土T龄期时的抗拉强度;σ为混凝土的温度应力。

根据现场混凝土试验检测报告结果,槽身3 d混凝土的抗拉强度为0.84 MPa,若想提高T龄期混凝土的抗裂安全系数K,应控制其温度应力σ。

2)混凝土温度应力计算

σ=E(t)aΔT/(1-Vc)×S(t)×R

式中:E(t)混凝土的弹性模量;a为混凝土的线膨胀系数,取1×10-5;S(t)为考虑徐变影响的松弛系数0.3~0.5,取0.4;R为混凝土的外约束系数,根据现场混凝土浇筑结构分层及间歇时间,取1;Vc为混凝土的泊松比0.17;ΔT为最大综合温差。

3)混凝土的绝热温升(龄期)

Tt=(Q0×W/cp)×(1-e-mt)

式中:m为热影响系数,为0.43+0.001 8Q0;t为龄期;e为负指数函数;c为混凝土的比热,取0.97 kJ/kg·℃;p为混凝土的容重,取2 450 kg/m3;W为混凝土中水泥实际用量,kg;Q0为水泥的水化热,J/kg。

4)混凝土允许的最高浇筑温度(双控法)

混凝土允许的最高浇筑温度同时满足:浇筑温度≤月平均气温2℃及浇筑温度<26℃,两者取最小值。

由于槽身混凝土采用分层施工,应严格控制上、下层混凝土温差、混凝土内外温差及混凝土内部允许最高温度。

上、下层混凝土温度应不大于10℃,拟定上、下层浇筑间隔时间按7~10 d控制,混凝土内外温差,△T≤15℃,混凝土内部允许最高温度,根据现场施工环境拟定表1。

表1 槽身混凝土最高温度控制指标表

3 控制措施

经过分析总结前8跨槽身发生裂缝的原因,在第12、25、29和42跨槽身浇筑中采取了相应的防裂控制措施,这4跨槽身混凝土均未发现裂缝,具体防裂措施如下。

3.1 优选原材料,优化配合比

1)选用中低热水泥。采用湖南常德石门葛洲坝特种水泥厂生产的特种P.MH42.5中低热水泥替换了原来的三峡牌P.O52.5水泥,该水泥品种水泥的水化热为257 kJ/kg,比表面积328 m2/kg,C3A含量2.38%。

2)更换外加剂。采用HL-8000聚羚酸盐高效减水剂,减水率为30%,降低用水量30 kg(由原来的单位用水量155 kg调整为125 kg)。

3)减少砂率。砂率由原来的0.38调整为0.34,降低砂浆含量。

4)更换纤维素。选用莱芜市佳和土工合成材料有限公司的UF500纤维素。

5)增加粗骨料含量。进一步优化C50混凝土配合比,见表2。

3.2 混凝土浇筑温度控制

根据设计技术要求,混凝土浇筑温度应不大于当月平均气温2℃,且不得超过26℃。结合当地气温,拟定6~8月混凝土浇筑温度控制在25℃以内。5、9月按照23℃以内,4、10月按照18℃以内,11~3月按照10℃以内控制。以下就5~9月高温期从几个方面来进行控制混凝土浇筑温度。

表2 新老C50混凝土配合比表

3.2.1 控制混凝土的出机口温度

混凝土出机口温度T1

T1=T0-0.16(T0-Tb)

式中:Tb为棚内温度,℃;T0为混凝土拌合物温度,℃。

故若要降低混凝土出机口温度,需降低混凝土拌合物温度T0。

混凝土拌合物温度T0

T0={0.837×[(Wc×Tc+Ws×Ts+Wf×Tf+Wg×

Tg)+4.19×Tw(Ww-Pg×Wg-Ps×Ws)+C1(Ps×

Ws×Ts+Pg×Wg×Tg)-C2(Ps×Ws+Ps×Wg)]+

Hc}/[4.19×Ww+0.837(Wc+Ws+Wf+Wg)]

设采用中热42.5水泥的配合比:Ww=125 kg,Wc=417 kg,Ws=643 kg,Wf=46 kg,Wg=1 249 kg,Ps=3%,Pg=1%,暂不考虑机械热。

代入公式得出:

T0={0.837×[(417×Tc+643×Ts+46×Tf+1 249×

Tg)+4.19×Tw(125-3%×643-1 249×1%)+

419(3%×643×Ts+1%×1 249×Tg)]/[4.19×

125+0.837(417+643+46+1 249)]=0.139 9Tc+

0.248 1Ts+0.015 4Tf+0.44Tg+0.156 6Tw

考虑加冰对温度的影响因素,则加冰引起的温降Wt

Wt=335×η×35×∑Ci×Wi

=335×0.8×Wb/0.837×2 450=0.131 ℃/kg

设加冰量为Wb(kg/m3),加冰的有效系数为η,取0.8。

故1 kg冰可引起0.131℃的温降

则T0=0.139 9Tc+0.248 1Ts+0.015 4Tf+0.44Tg+0.156 6Tw-Wt

故若要降低混凝土拌合物温度,需降低混凝土拌合物原材料的温度,根据公式可以看出,混凝土拌合物温度T0主要与骨料温度、水泥温度和拌合水的温度有关,其中粗骨料每降低1℃可降低拌合物温度0.44℃、沙每降低1℃可降低拌合物温度0.248℃、水泥温度每降低1℃可降低拌合物温度0.139 9℃、拌合水每降低1℃可降低混凝土拌合物温度0.156 6℃、每1 m3混凝土拌合物加冰1 kg可以降低混凝土拌合物温度0.131℃。

3.2.2 控制出机口混凝土温度的主要措施

1)骨料预冷(搭设凉棚,覆盖、防晒骨料,提前24 h对粗骨料进行18 h喷淋降温,浇筑前6 h停止喷淋静置粗骨料滤水,测出粗骨料含水量),骨料风冷,保证了拌合物骨料温度控制在25℃以内。

2)提前对胶凝材料(水泥和煤灰)进行储存降温,在胶凝材料储存罐外包罐衣并安装环状冷却水管冷却,保证了胶凝材料温度不超过40℃。

3)采用地下井水并通过循环冷却,保证了拌合用水温度控制在10℃左右。

4)高温条件下,为确保混凝土浇筑温度在受控范围内,可适量掺入冰渣(25%~80%)以降低混凝土拌合物温度,保证了混凝土拌合物温度不超过20℃。为方便掺入冰渣,在现场安装了1台L500型冰渣机,每小时生产冰渣2~4 t,可满足浇筑用冰需要[2-3]。

3.2.3 混凝土浇筑温度T3

T3=T2+(Th+R/β-T2)(Φ1+Φ2)

式中:R为太阳辐射热;β为表面放热系数;Φ1为平仓前温度系数,取0.0030;Φ2为平仓后温度系数,取0.315。

则T3=T2+(Th-T2+R/β)×0.318=0.682T2+0.318Th+0.318R/β

故若要降低混凝土浇筑温度,需降低混凝土入仓温度T2及运输时环境温度Th,并控制太阳的辐射热及表面放热系数,所以尽可能在夜晚或阴天浇筑。

3.2.4 混凝土入仓温度T2

T2=T1-(at+0.32n)(T1-Th)

式中:T1为出机口温度,℃;t为混凝土运输时间,h;n为混凝土转运次数,取1;Th为运输时的环境温度,℃;a为混凝土温度损失系数,取0.25。

则T2=T1-(0.25×0.75+0.32)(T1-Th)=0.492 5T1+0.507 5Th

故若要降低混凝土入仓温度,需降低混凝土出机口温度T1及运输时环境温度Th。

为了尽可能降低混凝土运输过程中的辐射热和吸热,根据混凝土夏季施工环境较高的特点,采取了如下措施:

1)优选浇筑时段,尽可能选择晚间或阴天浇筑混凝土,以减少混凝土的辐射热和最大可能降低吸热量;

2)优选搅拌车运输,并在运输车外安装了保温隔热罩(简称罐衣);

3)混凝土浇筑前对所有运输车辆进行了预冷运输罐,采用循环水池内的冷水在罐内循环搅拌,降低了运输罐温度;

4)在出机口安装了喷淋设施,对搅拌车运输罐外的罐衣进行喷淋,尽最大可能降低了运输过程中的辐射热和吸热。

3.2.5 控制混凝土仓面温度

控制混凝土仓面温度主要是营造混凝土浇筑小环境温度,从三方面进行了控制:

1)搭设保温和防晒棚,注意通风,利于散热;

2)仓面提前6 h进行了喷雾和淋冷水预冷仓面;

3)尽可能选择温度低的时段进行混凝土浇筑。

3.3 混凝土温升及温差控制

3.3.1 混凝土温升控制

1)混凝土的绝热温升(龄期)Tt=(Q0×W/cp)×(1-e-mt)。

2)混凝土龄期温升Tr=Tt×β,β取值见表3。

表3 温度折减系数β取值表

3)混凝土最高温度:T3+Tr。

根据混凝土温升计算,控制混凝土温升主要是控制混凝土的绝热温升,所以最大的可能是降低水泥的水化热和单位混凝土水泥用量,前面已在优选原材料和优选配合比中作了详细说明,不再重复,在此仅对布置冷却水管布置对混凝土温升控制作简要说明。在槽身沿渡槽纵向水平布置了6排Φ48钢管、壁厚3 mm,钢管采用专用接头或焊接连接,确保通水不漏不脱,两端采用软管连接,为保证现场冷却水源,在已经浇筑的紧邻跨修筑100~120 m3蓄水池,在池底安装储存冷库(存放冰块以保证通水温度达到温控要求),通水温度控制在10~16℃,槽身侧墙左右两边布置各一套循环冷却水系统,每套进水管前均设置一阀一表控制流速和流量,混凝土浇筑前,对已安装好的冷却水管进行通水检查,通水压力0.3~0.4 MPa,无渗漏现象方可投入使用。在浇筑前开始通水降温,具体时间持续到混凝土内部温度冷却至接近稳定常温为准,水流方向8 h调换一次,控制通水流速1.2 m/s左右,控制流量5.5 m3/h,同时每2 h测量一次槽身混凝土温度和进、出口水的温度,严格控制进出口水温温差在6~10℃左右,且控制水温与混凝土内部的温差不超过25℃[4]。

3.3.2 混凝土温差控制

混凝土温差控制主要为控制混凝土内、外温差,混凝土表面与环境温差。

混凝土内外温差及表面与环境温差控制:

1)混凝土表面温度

Tb(t)=Tq+[4×h′×(H-h)×(T1(t)-Tq)]/H2

2)混凝土内外温差

ΔT=T3+Tr-Tb(t)

3)混凝土表面与大气温差

ΔT=Tb(t)-Ta

3.3.3 混凝土内外温差控制

1)在所有模板外侧安装了5 cm厚聚氯乙烯泡沫板进行保温,以保证混凝土散热梯度满足《水工混凝土施工规范》(SL677-2014)要求。

2)通水降温在3.3.1中已说明,在此不作详细说明。

3)加强混凝土内部温度监测,及时掌握槽身混凝土内外温差。

4)搭设保温棚,保证了混凝土养护小环境的温度

尽最大可能与外环境隔离,营造养护小环境,通过开关保温棚篷布,使棚内温度缓慢接近外部环境温度,当小环境温度无限接近外部环境温度时,可以拆掉保温棚,以控制混凝土表面与环境温度差最低。

3.4 混凝土拆模、养护

3.4.1 混凝土拆模

槽身混凝土浇筑完后根据混凝土内部温度、表面温度以及环境温度来确定混凝土的拆模时间,当内、外温差控制在15℃以内,表面温度和环境温度控制在10℃以内即可拆模。

3.4.2 混凝土养护

1)混凝土养护指定专人负责,并做好了详细记录。

2)采取了足够的保湿养护措施,即混凝土拆模后采用自动喷淋系统,结合人工洒水,控制养护用水温度与环境温度大体相当,确保混凝土龄期内保证湿润状态。

3)混凝土养护时间按设计技术要求执行。

4 结 语

湖北省鄂北地区水资源配置工程中沙河渡槽项目已完成了通水试验,从运行效果看,渡槽混凝土采取上述控制措施后槽身未出现裂缝或渗水现象,实践证明:现浇三向预应力矩形渡槽槽身裂缝是可以得到有效控制的。主要通过:控制“两度”(混凝土入仓浇筑温度和混凝土中心最高温度);“两差”(槽身混凝土内外温差和槽身表面和环境温差)来控制混凝土的温度应力,基本解决了现浇三向预应力大截面、大跨度、大体积矩形渡槽槽身混凝土裂缝问题,从本工程施工实施情况看,有效控制了槽身混凝土裂缝,成果较为显著,可供类似工程项目借鉴。