新元矿大埋深软岩巷道变形机理及控制技术

2022-06-01白文斌

白文斌

(潞安化工集团 山西新元煤炭有限责任公司,山西 晋中 045400)

1 工程概况

新元煤矿3210工作面位于一水平西采区,主采3号煤层,煤层埋深558.5~611.0 m,煤层厚度1.60~2.24 m,平均厚度1.91 m,倾角为2~6°,煤层中一般含1~2层泥质夹矸,厚度一般为0.02~0.05 m,总体赋存稳定,结构较简单。煤层顶底板岩性情况如表1所示。

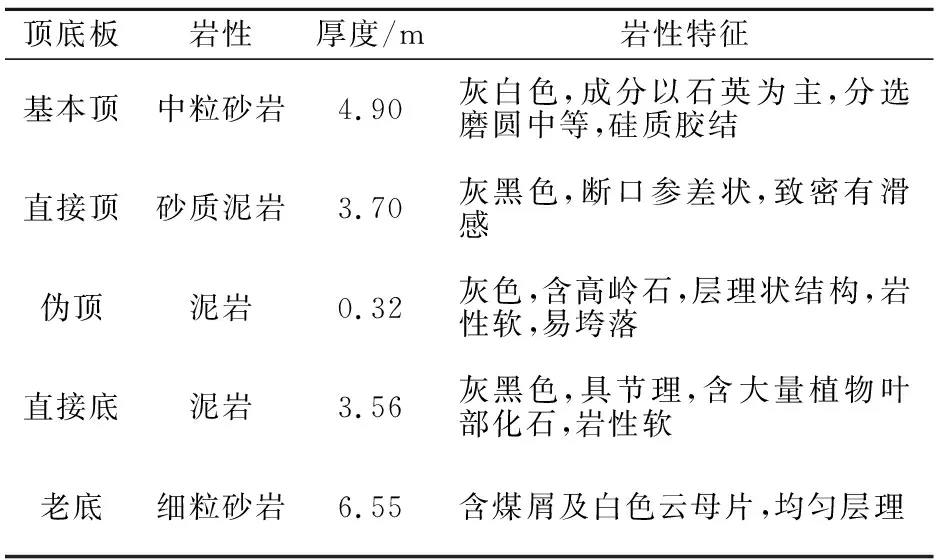

表1 煤层顶底板结构

3210工作面东邻3209工作面(未掘),西邻陈家沟回风大巷,北邻西胶带运输大巷,南部未布置巷道。3210工作面辅运巷沿煤层顶板掘进,巷道设计为矩形断面,净宽5.4 m,净高3.5 m,巷道在掘进过程中变形严重,需要进行多次修复,严重制约了巷道的正常掘进速度。因此,需对3210辅运巷的变形破坏机理展开研究,并采取针对性的措施对巷道围岩进行控制。

2 巷道变形破坏机理

2.1 围岩变性特征

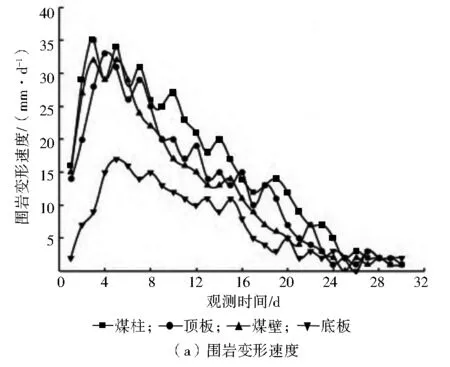

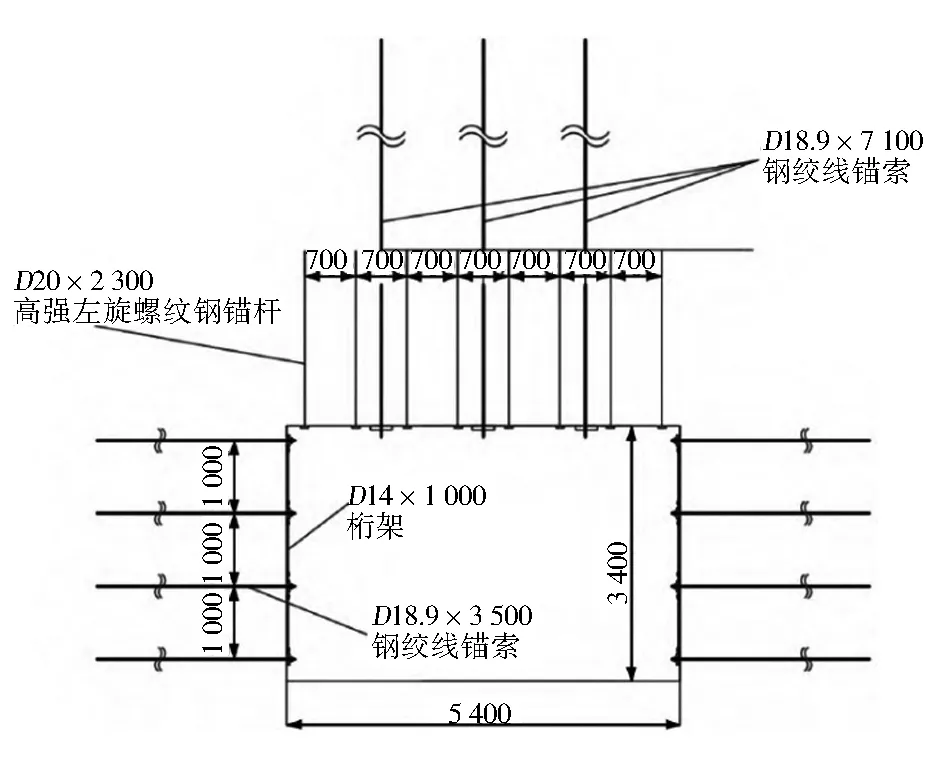

在3210辅运巷已掘区域内布置监测点,分析巷道围岩的变形特征,将监测得到的变形数据绘制成曲线如图1所示。

图1 巷道围岩变形曲线图

由图1可知,3210辅运巷围岩变形主要有以下几点特征:①围岩早期变形速度较快,在巷道掘进过监测点8 d的时间内,围岩快速变形,其顶板下沉速度最大可达32 mm/d,煤柱帮的变形速度最大为36 mm/d,底板向上移近速度最大为17 mm/d;②围岩持续变形的时间较长,在掘巷过监测点26 d后,监测点的位移才逐渐趋于稳定;③巷道断面整体变形量较大,其中,顶板最大下沉量达到了385 mm,底板最大变形量达到了200 mm,煤柱帮及煤壁帮的最大移近量分别达到了490 mm及370 mm;④巷道围岩呈不对称变形,煤柱帮的变形程度明显大于煤壁帮。

2.2 围岩变形影响因素

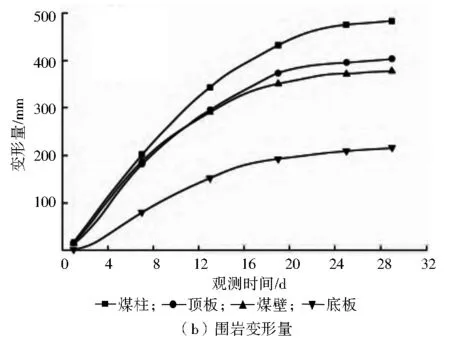

1) 大埋深,高应力。3号煤层平均埋深580 m,属于深井,巷道围岩处于高应力环境中容易产生大变形。在3210辅运巷内布置2个测站,通过水压致裂法对巷道周围的地应力大小及方位进行测量,测量结果如表2所示。

表2 地应力测量结果

由表2可知,3210辅运巷周围的应力较高,其垂直应力平均为11.91 MPa,最大水平主应力平均为21.96 MPa。水平应力明显高于垂直应力,说明巷道附近以水平应力为主导,水平应力对于巷道围岩的稳定性影响较大,另外最大水平主应力的方位为北偏西7~10°,与巷道节理夹角较小,导致巷道变形较大,难以维护。

2) 围岩强度低,节理裂隙较发育。在3210辅运巷内对顶底板围岩进行打钻取芯,通过纱线切割机将煤岩样制成标准试件,采用伺服机等设备,对煤岩样本的抗压强度、抗拉强度、内聚力等力学参数进行测定,测试结果如表3所示。

表3 煤岩物理力学参数测定结果

由表3测试结果可知,3号煤及其顶底板岩层的强度均较低。

通过窥视孔观察巷道围岩的内部结构情况,发现巷道顶板有较多的纵向及横向裂隙,且基本互相贯通,直接顶有轻微离层的现象,两帮有明显的劈裂纵向裂隙,离层量较大。因此,围岩强度低,内部裂隙发育是导致巷道破坏的内部因素。

3) 顶板淋水。3号煤层上方有K8下和K8砂岩,属含水层,在掘进过程中出现顶板滴淋水现象,顶底板中的泥岩及砂质泥岩的矿物成分多为高岭石,遇水后极易发生膨胀变形,导致围岩强度降低,同时,由于3210辅运巷围岩自身节理裂隙较为发育,提供了更多的水利流动通道,导致围岩破坏形成恶性循环,变形量持续增大。

4) 原有支护方案不合理。通过现场观察及对比分析,发现原有支护存在以下几点问题:①锚杆预紧力不足,无法较好地持续加固顶板及两帮;②锚索网等支护构件没有形成互相协调的统一整体,主动支护作用不能充分发挥;③未进行有效的探放水及防水措施。

3 围岩控制技术

3.1 高强锚杆支护

预紧力是锚杆支护系统的决定性参数,增加锚杆预紧力能有效增大巷道围岩压应力场应力值及扩散范围;锚杆长度的选择应充分考虑锚杆预应力、巷道围岩破碎程度与可锚性;对于相同锚杆材料,直径越大强度越高,预应力扩散范围越大;锚杆垂直于岩面布置时,巷道围岩形成的压应力区分布更加均匀,锚杆预应力叠加效果更好。研究表明,当锚杆预紧力达到杆体屈服强度的30%~50%时,可以保证预应力的有效扩散。

3210辅运巷原先支护中所用锚杆的扭矩为150 N·m,即预紧力为25 kN,仅为杆体屈服强度的20%,明显偏小,主动支护作用不能充分发挥。为此,改用高强度螺纹锚杆进行支护,并将扭矩提高到300 N·m,使得锚杆预应力得以有效扩散,保证支护的有效性。

3.2 巷帮控制对策

由图1可知,巷帮的变性破坏程度明显高于顶底板,为此需对巷帮进行加强支护。考虑先采用锚索支护,将巷帮浅部的离层区固定于深部稳定区上,再配合桁架连接器对锚索进行张紧,增强预应力,并视围岩变形情况采取一定的让压措施,使巷帮保持稳定性。

3.3 支护方案

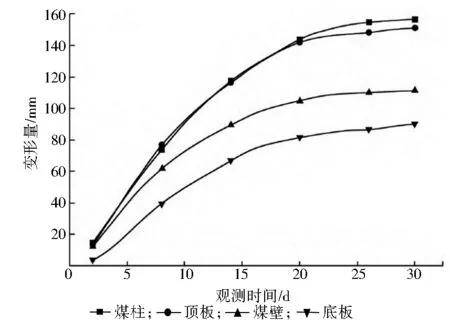

顶板锚杆为直径20 mm、长度2 300 mm的高强度螺纹钢锚杆,间距为700 mm,排距为800 mm,一排布置7根锚杆;顶锚索采用直径18.9 mm,长度7 100 mm的钢绞线,一排布置3根,间距为1 400 mm,排距为800 mm。

两帮采用“锚索+塑钢网+桁架”的形式进行联合支护,其中锚索采用直径18.9 mm,长度3 500 mm的钢绞线,一排布置4根,间距为1 000 mm,排距为800 mm,锚索下铺塑钢网,配合D14 mm×1 000 mm规格的金属桁架加强支护。支护方案如图2所示。

图2 巷道支护方案(mm)

3.4 探放水措施

针对巷道的顶板淋水来源,采用物探、钻探等方法对掘进工作面前方的含水量进行探测,并进行针对性的放水。另外,锚索及锚杆的锚固剂均采用防水型,并对孔口进行泥浆封堵处理,同时,对淋水段的巷道表面进行喷浆处理。

4 应用效果分析

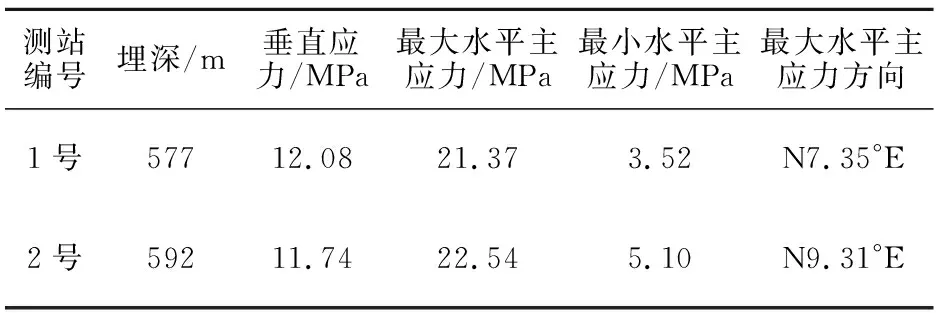

为分析3210辅运巷软弱围岩支护方案的应用效果,在巷道内布置监测站,采用十字布点法监测巷道在掘进期间的围岩变形量,监测结果如图3所示。

图3 改进支护后的巷道围岩变形量

由图3可知,采用该围岩控制方案后,顶板最大下沉量为152 mm,较原支护降低了60.5%;底板最大变形量为81 mm,较原支护降低了59.5%;煤柱帮及煤壁帮的最大移近量分别为158 mm及112 mm,较原支护分别降低了67.8%、69.7%。巷道围岩的变形量大幅减小,说明该方案的控制效果显著。

5 结 语

1) 3210辅运巷围岩变形特征为早期变形速度快、变形量大,且围岩呈不对称变形,煤柱帮的变形程度明显大于煤壁帮。

2) 影响3210辅运巷围岩变形破坏的主要因素为:巷道的埋深大、应力高、围岩强度低、节理裂隙较发育、顶板淋水及原支护参数不合理。

3) 基于围岩变形特征及影响因素,提出了围岩控制方案并应用于现场,结果表明:围岩变形量大幅降低,取得了良好的控制效果。