复材机翼下壁板脱粘后修理方法研究及试验验证

2022-05-31张洪涛陈向明杨钧超

张洪涛,陈向明,杨钧超

(中国飞机强度研究所 全尺寸飞机结构静力/疲劳航空科技重点实验室,陕西 西安 710065)

1 引 言

复合材料具有比强度和比刚度高、可设计性强、疲劳性能好、重量轻、耐腐蚀等优异性能,广泛应用于航空航天领域[1,2]。复合材料加筋壁板是飞机结构中常见的结构形式,例如机身壁板、机翼壁板及梁腹板等。

机翼下壁板作为机翼结构最重要的组成部分,其安全直接关系到整个飞机的安全。因此,在出现大面积脱粘的情况下,应及时进行可靠的修理。

作为机翼的主承力结构,下壁板传递载荷较高,修理方法首先应考虑机械连接修理方式。美国Boeing公司在AST研究计划中,在复合材料蒙皮壁板上引入一个7英寸宽的锯缝来模拟离散源损伤,并采用金属补片螺接方式对其进行了修理[3]。B777复合材料垂尾盒段蒙皮壁板的修理也是采用机械连接补片修理[4]。国内,陈向明[5,6]等针对民机复合材料机翼下蒙皮壁板结构的离散源损伤开展了修理方案设计、试验验证、有限元分析及改进设计研究。

本文针对长桁-蒙皮大面积脱粘的大开口复合材料机翼下壁板,通过有限元建模分析,提出了多钉机械连接的修理方法,并通过物理试验验证了修理方案的可靠性。

2 试 验

2.1 试验件

试验件含两根长桁、两个检修口。其中,1#长桁中间1050mm范围内与蒙皮脱粘;检修口为椭圆形,长轴380mm,短轴230mm。试件两端灌封,灌封长度为120mm。机翼下壁板外形尺寸如图1所示,图中还给出了靠近检修孔边5mm处的应变片编号,括号内为蒙皮光面应变片的编号。

图1 机翼下壁板外形尺寸

试验件材料为单向纤维增强复合材料X850,单层名义厚度为0.191mm,材料性能见表1,各部位铺层顺序见表2。

表1 复合材料性能参数

表2 试验件铺层顺序

试验件共1件,长桁未脱粘时,设计限制载荷(DLL)为647kN。连接螺钉材料为钛合金,牌号为Ti-6Al-4V,直径6mm,弹性模量为179340MPa,泊松比为0.3。

2.2 试验方法

试验在500t压缩试验机上进行。试验时,为避免试验件出现横向翘曲变形,采用专用夹具模拟翼肋支持,试验件安装状态如图2所示。试验采用力控加载,加载到165%限制载荷(DLL)前加载级为5%DLL,之后按2%DLL逐级加载。

图2 试验件安装状态

2.3 试验结果

试验件脱粘区初始布钉方案如图3(a)所示,螺钉对称分布。试验中发现,加载到90%限制载荷后,试验件检修口处靠近1#长桁位置发生明显局部屈曲。随着载荷继续增加,屈曲愈发剧烈,遂停止试验,增加螺钉。最终布钉方案如图3(b)所示,屈曲载荷、破坏载荷分别提高到了限制载荷的291%、323%,完全满足设计要求。

(a)初始布钉状态

3 有限元模型

3.1 材料失效模型

复合材料选用Tsai-Wu失效准则[7]来判断其是否失效。主要失效模式包括:纤维拉伸失效、纤维压缩失效、基体拉伸或压缩失效。具体失效准则如下:

(1)

其中,张量系数计算公式如下[7]:

(2)

(3)

式中,XT、XC、YT、YC、SL、ST分别表示纵向拉伸/压缩强度、横向拉伸/压缩强度、纵向/横向剪切强度。

式(1)中,与纤维方向相关的各项之和记为FF,与基体失效相关的各项之和记为FM。当FF>FM时,认为纤维优先失效;反之,基体优先失效。纤维失效后,所有材料参数折减为无损材料值的(1-dFF)倍;基体失效后,与基体对应的材料参数E2,G12,ν12折减为无损材料值的(1-dIFF)倍。dFF、dIFF定义如(4)式所示:

(4)

式中,LC为单元特征长度,E1、E2分别表示纵向、横向拉压弹性模量,GFC为纵向断裂韧性,GMC为横向断裂韧性。

3.2 机翼下壁板有限元模型

采用有限元软件ABAQUS对机翼下壁板进行失效分析。模型中复合材料均采用S4R单元,蒙皮和长桁之间的完好界面采用COHESIVE单元模拟。COHESIVE单元选用ABAQUS自带的失效模型,损伤起始选用二次应力准则,损伤扩展选用BK准则。蒙皮、界面、长桁之间均为TIE连接。钉连接通过梁单元模拟,梁单元端点分别与长桁、蒙皮绑定,长桁-蒙皮脱粘处设置通用接触,防止相互入侵。有限元模型网格尺寸为5mm。有限元模型如图4所示,两端灌封段分别与一个控制点耦合。模型施加的边界条件如下:约束两个控制点所有自由度,翼肋支持处约束长桁和蒙皮的面外位移,加载时,施加x轴方向压缩位移。

图4 有限元模型

4 结果讨论

4.1 试验与有限元结果对比

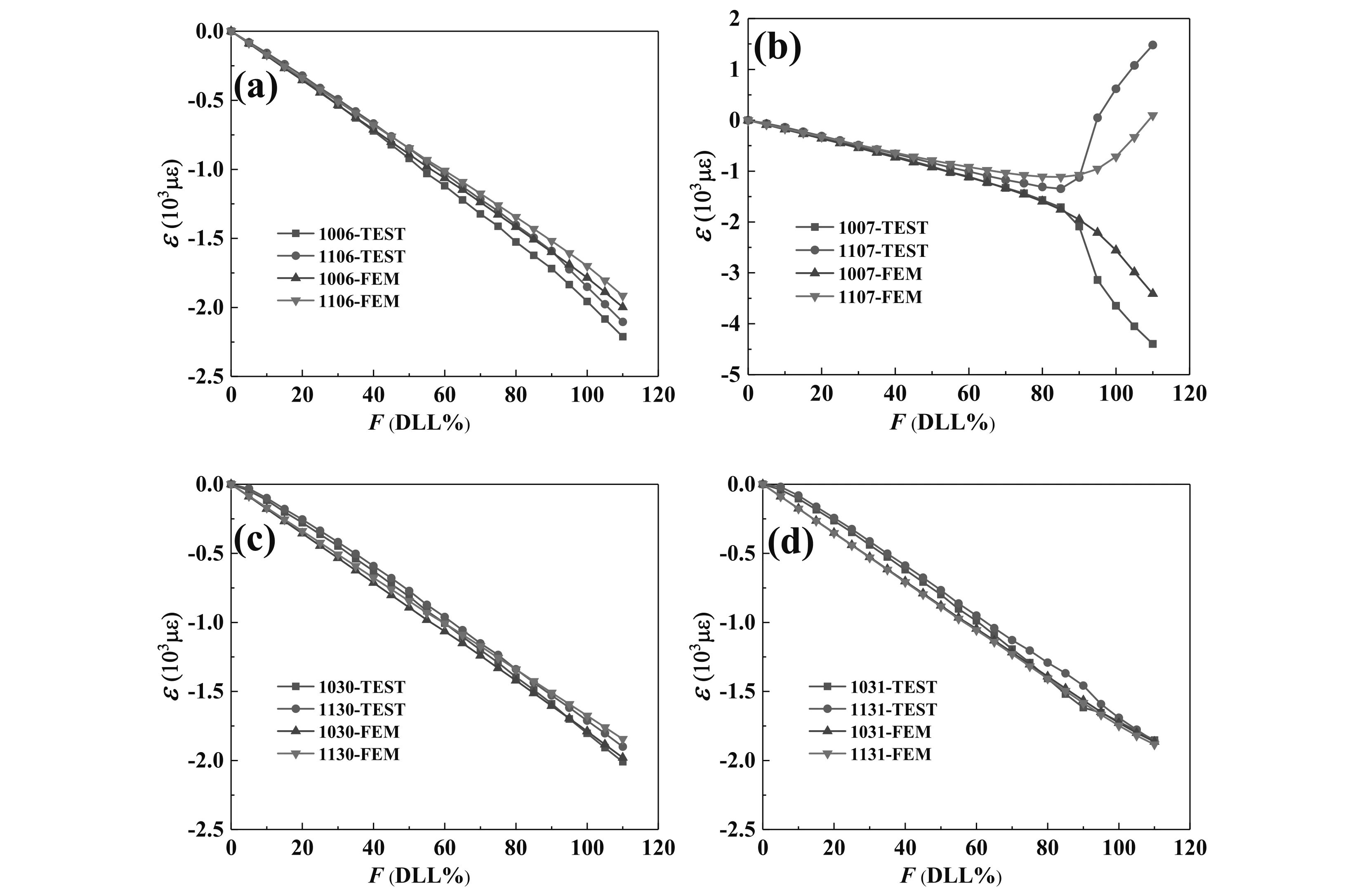

在初始布钉方案下,有限元分析得到的屈曲模态如图5所示,检修孔边的应变曲线如图6所示。可以看出,试验和有限元分析得到的屈曲载荷十分接近,均为85%限制载荷;检修孔边应变结果与分析结果吻合良好。

图5 试验件屈曲模态(初始布钉状态)

图6 载荷-应变曲线(初始布钉状态)

在最终布钉方案下,有限元分析得到的屈曲载荷、破坏载荷为1823kN、2181kN,分别为限制载荷的282%、337%,与试验结果一致。破坏模式如图7所示,试验照片见图8。与有限元分析结果一致,主要失效模式均为检修孔边蒙皮和长桁断裂。

(a)纤维损伤

(a)长桁断裂

4.2 布钉方案对压缩性能的影响

图9所示的4种布钉方案均是在初始布钉状态的基础上等距地增加多排螺钉,且螺钉均对称分布。单侧增加的螺钉排数和间距分别为m、d,则每种布钉方案可以记为:m×d,图中11×45即为试验采用的修理方案。

(a)方案1(11×45)

图10为屈曲载荷、压缩强度随不同布钉方案的变化曲线。图中,Fcr表示屈曲载荷,Fph表示破坏载荷,DLL表示设计限制载荷。从图中可以看到,随着螺钉间距增大,数量减少,1#长桁对局部蒙皮的支持作用减弱,机翼下壁板结构的抗屈曲性能、承载能力均有不同幅度的降低。此外,相比试验采用的布钉方案,采用方案2时机翼下壁板的抗屈曲性能、承载能力没有明显降低,可以满足设计要求,但使用的螺钉数量大幅减少。由此可知,原试验中选用的修理方案偏于保守。

图10 布钉方案对压缩性能的影响

5 结 论

以长桁-蒙皮大面积脱粘的大开口复合材料机翼下壁板为研究对象,进行了修理方案的设计、试验验证和计算分析研究,并对原修理方案进行了改进,得出了以下结论:

(1)本文的机械连接修理方法对长桁-蒙皮大面积脱粘的大开口复合材料机翼下壁板具有良好的修理效果,修理后屈曲载荷、破坏载荷分别提高到了限制载荷的291%、323%;

(2)本文建立的有限元模型可以有效地模拟大开口复合材料机翼下壁板结构的后屈曲失效过程,在最终布钉方案下,有限元分析得到的屈曲载荷、破坏载荷分别为限制载荷的282%、337%;

(3)通过计算分析,试验所采用的修理方案相对保守,基于分析结果得到的修理方案抗屈曲性能、承载能力无明显降低,但使用的螺钉数量大幅减少,降低了结构重量,提高了承载效率。