钣金加工折弯开裂原因分析及工艺优化

2022-05-31马门强张思凡张付叶郑利马启明

马门强 张思凡 张付叶 郑利 马启明

摘 要:钣金折弯加工是机械生产中的一个重要组成部分。折弯工序大多是零件成型的最后一步,如果质量不合格,前道所有工序也将前功尽弃。折弯开裂是金属板料冷加工过程中常见的一种现象,不仅造成零件报废、返工,影响产品质量,也给企业带来不必要的经济损失。本文结合实际生产过程,总结梳理折弯开裂的原因,并提出一些控制优化措施。

关键词:折弯开裂;工艺优化;凸凹模匹配;最小弯曲半径;弯曲线方向

金属板料在折弯机凸模的压力下,首先经过弹性变形,然后进入塑性变形,在塑性弯曲的开始阶段,板料是自由弯曲的,随着凸模对板料的施压,板料与凹模V型表面逐渐靠紧,同时曲率半径和弯曲力臂也逐渐变小,继续加压直到行程终止,使上下模对弯曲件进行校正,使其直边、圆角与凸模全部接触,此时完成一个板料在V型模内的校正弯曲过程。

1 折弯开裂工艺分析及优化措施

不产生折弯开裂的前提条件是折弯圆弧塑性变形量小于材料的塑性变形能力。金属板料在加工过程中发生开裂,主要有两方面原因:一方面是材料自身的内部缺陷,如硫磷元素偏高或超标、内部裂纹、夹杂物等缺陷以及材料自身的塑性,塑性越好,塑性变形的稳定性越强,反之塑性变形的稳定性较差,易开裂;另外一方面是加工过程工艺控制不合理,如模具的选择、弯曲半径的设计、板料表面和侧面的质量、弯曲线的方向等都会影响到折弯开裂的质量。下面主要针对生产加工工艺过程控制进行分析、优化。

1.1 凸凹模的匹配性

折弯过程中模具的选择至关重要,首先要根据折弯件的材质、厚度、折弯尺寸来选择凸模和凹模,避免折弯件与刀具干涉引起变形或槽口选用不当损坏凹模及机器。折弯所需的最小凸模半径、凹模开口尺寸选择匹配不当,将造成金属板料变形协调不一致,致使局部存在较大塑性变形内应力,当应力大于抗拉强度时金属板料开裂。

对于V型槽三点折弯,一般所选用“V”形槽开口尺寸为板材厚度的6-10倍(0.5~2.6mm为6t、3~8mm为8t、9~10mm为10t、12mm 以上为12t)。在不标准的折弯情况下,可选择不同的凸模形状,可折弯板材不同的角度和形状。

1.2 最小弯曲半径过小

在金属板料不发生破坏的条件下,所能弯成零件内表面的最小圆角半径,称最小弯曲半径。板料弯曲时,其圆角区上,外层收到拉伸,内层则受到压缩。当材料厚度一定时,内圆角越小,材料的拉伸和压缩就越严重;当外层圆角的拉伸应力超过材料的极限强度时,就会产生裂缝或折断。在不影响设计要求的前提下,将折弯半径适当增大,降低折弯对材料塑性和韧性的要求,但折弯半径太大又使折弯易回弹,应适当选择。

弯曲件的最小折弯半径与材料的力学性能、表面质量、硬化程度及纤维方向以及弯曲凸凹模等因素有关,由于折弯各种因素的综合影响十分复杂,所以最小弯曲半径的数值一般用试验方法确定。

1.3 板料表面和侧面的质量

金属板料表面和侧面(剪切断面)的质量差时,如表面存在毛刺、划伤、挫伤、夹杂等,容易造成应力集中并降低塑性变形的稳定性,使材料过早的破坏。

折弯过程中,材料在弯曲载荷的作用下,外表面缺陷处产生应力集中,当应力超过屈服强度,材料发生塑性变形。随着变形量的不断增大,微裂纹源不断扩展,当裂纹源扩展到一定程度,就会造成材料的宏观开裂。

毛刺大是造成端部开裂的主要原因之一,一般端部开裂多因冲裁、剪切、切割毛刺造成的。通过增加铣边、修磨工序清除下料过程中产生的毛刺,当毛刺较小时也可以使毛刺的一侧处于弯曲受压的内侧(即有毛刺的一面朝向弯曲凸模),以免应力集中而开裂。如图1激光切割后板料正反面折弯,左侧为切割背面毛刺面在外侧折弯,发生折裂现象;右图为切割背面毛刺面在内侧折弯,未发生折裂现象。

1.4 弯曲线的方向

轧制钢板具有纤维组织,当工件的弯曲线与板料纤维方向垂直时,可具有较小的最小弯曲半径;当工件的弯曲线与板料纤维方向平行时,其最小弯曲半径则大。

在弯制相对弯曲半径r/t较小的工件时,其排样应使弯曲线尽可能垂直于板料的纤维方向,若工件有两个相互垂直的折弯线,应在排样时使两个弯曲线与板料的纤维方向成45°的夹角。在相对弯曲半径r/t较大时,可不考虑纤维方向。

1.5 其他

1)对于较厚板材的弯曲,如果结构允许,可以采取先在弯角内侧开槽后,再进行折弯。一般开槽深度约为板材厚度的1/4~1/3;

2)经冷变形硬化的材料,可采用熱处理的方法恢复其塑性。对于剪切、冲裁断面的硬化层,可以先去除硬化层再折弯;

3)对于低塑性的材料或较厚板料,可采用加热折弯的的方法;

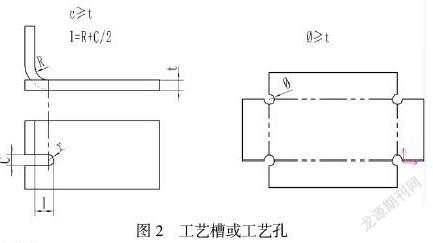

4)止裂槽的设计,为避免弯曲根部折裂,应在弯曲部分与不弯曲部分之间切工艺孔(止裂槽)。矩形工艺孔一般宽度大于等于板厚,长度为弯曲半径加上宽度的一半,圆形工艺孔一般直径大于等于板厚。如图2 工艺槽或工艺孔。

2 结束语

通过对折弯工艺过程、开裂原因分析,结合工作实际,对比验证加工工艺过程控制因素,从凸凹模的匹配性、最小弯曲半径、板料表面和侧面的质量、弯曲线的方向等提出一些过程控制的改进优化措施。能有效减少折弯开裂,提高折弯加工合格率,减少企业经济损失。

参考文献:

[1] 翁其金.冷冲压技术[M].北京:机械工业出版社,2000.

[2] 王小彬.冲压工艺与模具设计[M].北京:电子工业出版社,2006.

[3] 刘建超,张宝忠.冲压模具设计与制造[M]. 北京:高等教育出版社,2004.

[4] 刘广超,张大,江刘鹏.高强度大梁钢700L折弯开裂原因分析[J].河南冶金,2020,28(02):8-10.

[5] 朱奇,周志红,唐琴.高强度钢板折弯开裂分析及折弯工艺优化[J].建筑机械化,2021,42(07):91-93.

作者简介:马门强(1986—),男,安徽阜阳人,学士,工程师,研究方向为专用车制造。