双电源快响应反接卸荷式功率驱动电路分析

2022-05-30柳虎张倩倩

柳虎 张倩倩

【关键词】双电源;反接卸荷;功率驱动电路;PWM

引言

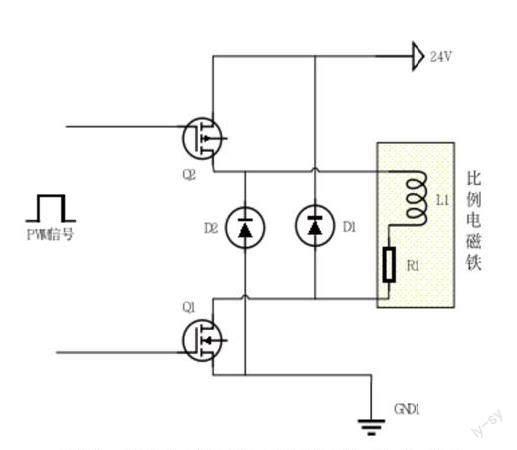

电液比例阀是液压领域重要的控制元件,比例控制放大器是电液比例控制元件的重要组成部分[1],由信号处理单元、调节单元、功率放大单元、反馈单元等组成。其中,功率驱动电路是连接控制器与比例电磁铁的功率放大接口,比例电磁铁的动作与功率驱动电路的输出电流直接相关,所以功率驱动电路的响应速度直接影响到比例电磁铁的性能[2]。常见的比例电磁铁功率驱动电路主要有模拟式功率驱动电路与开关式功率驱动电路,模拟式比例控制放大电路具有较优的稳态控制性能,但功耗较高、需要做散热处理。开关式比例控制放大电路功耗较小,其中以脉宽调制式(PWM)最为常用。常见的反接卸荷电路如图1所示[3]。

图1 常见的反接卸荷式电路

在反接卸荷电路之中,当PWM信号给高电平时,N型MOS管Q1、P型MOS管Q2导通,电流流经Q2、比例电磁铁、Q1;当PWM信号为低电平时,Q1、Q2关闭,由于比例电磁铁的续流效应,此时比例电磁铁反向接在电源上,电流流经D2、比例电磁铁、D1,电流迅速衰减。可大幅提高比例电磁铁的动态频宽。

一、 反接卸荷电路分析

设计高响应速度的逆解卸荷电路以及相应的PWM信号发生电路

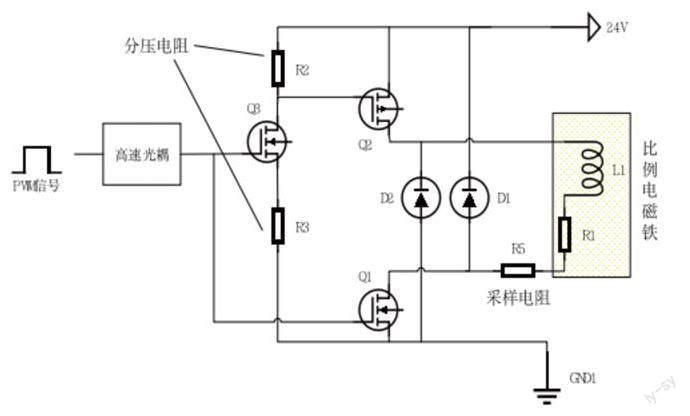

(一)改进式卸荷电路

为满足控制要求需要,本文设计改进型反接卸荷电路,如图2所示。改进型反接卸荷电路与常见的反接卸荷电路最大的不同就是添加一高速光耦,高速光耦可以隔离控制电路与驱动电路,提高比例驱动电路的稳定性。此外,为实现驱动电路的控制逻辑,特在Q2之前添加N型MOS管Q3,并添加两个分压电阻,这样当PWM信号输入高电平时,光耦输出为高电平,Q1、Q2 、Q3均导通,比例电磁铁接+24V电源,当PWM信号输入低电平时,Q1、Q2 、Q3均关闭,比例电磁铁接-24V电源,实现反接卸荷功能。

图2 改进型反接卸荷电路

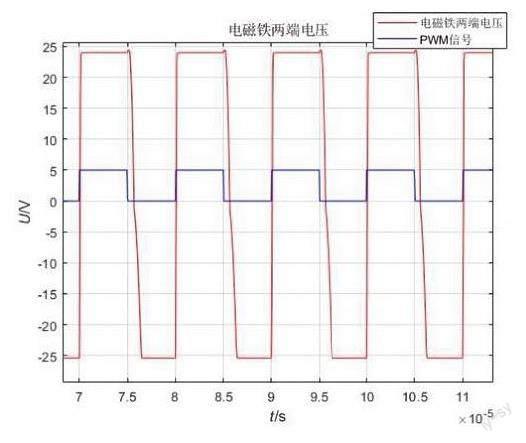

利用Multisim软件搭建仿真电路,对改进型反接卸荷电路进行仿真,利用信号发生器作为PWM信号(占空比50%)的输入,检测比例电磁铁两端电压的变化,得到电压变化曲线如图3所示。输入的PWM信号频率为100kHz,在图3可以看出当PWM信号为高电平时,比例电磁铁两端电压为24V左右,当PWM信号为低电平时,比例电磁铁两端电压为-26V左右,产生该现象的原因是电路中存在电磁铁之外的电阻,主要有采样电阻,三极管的导通电阻和二极管的正向导通电阻[4]。

图3 改进式反接卸荷电路比例电磁铁两端电压曲线

(二)高频PWM波

PWM信号是工程中常用的控制信号,主要应用在电机控制领域、比例电磁铁控制领域。本文采用TL494芯片来产生PWM信号。TL494 是一种固定频率脉宽调制电路芯片,它的典型工作频率为40kHz,最高工作频率为200kHz,本文中采取100 kHz的振荡频率。TL494的频率由引脚5、6的引脚的电容电阻决定。

二、电流反馈电路分析

(一)反馈电路设计

比例电磁铁的驱动是由输入电流的大小决定的,为保证比例驱动电路的输出电流在可控范围内,故采用电流负反馈的形式,反馈信号送至TL494芯片的同相输入端。电流负反馈的测量放大电路是一个具有滤波作用的差动电压放大电路,可以对电流采样进行综合、滤波和放大。电流负反馈电路如图4所示。

图4 电流负反馈电路简图

(二)电流负反馈响应分析

通过调节电流反馈放大的电路的放大系数,使得放大电流在一定范围内可由输入信号控制。本文驱动电路中电磁铁系数为电阻r=10Ω,电感L=50mH。分别设置输入信号幅值为4V,5V,频率为100Hz,按照设定的放大系数可知此时的电流应分别为0.8A,1A,通过Multisim仿真,得到驱动电流如图5所示。由图5可以看出输入为4V时,驱动电流的响应时间约为2.9ms。输入为5V时,驱动电流的响应时间约为4.2ms。

圖5 驱动电流

对应的TL494误差放大器输入信号比较如图6所示。由图6可以看出,电流负反馈效果较好,能快速追踪到给定信号,电流响应曲线平滑,毛刺小,达到期望值后波动较小,响应效果较好。

三、 双电源快速响应电路

图6 电流反馈

(一)电源快速切换电路设计

为提高反接卸荷驱动电路的响应速度,本文提出一种双电源供电策略,即在比例电磁铁上电阶段,施加高压电源,使得电流快速上升。当电流接近期望值时,切换为低压电源,以维持电流恒定,因为高压电源的作用时间在整个反接卸荷周期中占比很少,故大部分时间电路是在低压电源驱动下工作的。这样既可以起到快速响应的目的,又可以减小器件的发热,降低电路的整体功耗。并不会降低驱动电路的使用寿命。实现双电源快速切换电路的原理如图7所示。图中输出电压点接到图2改进型反接卸荷电路的24V电源处。

图7 双电源快速切换电路简图

双电源切换策略是令电流反馈信号与输入信号作差放大,本文采用放大系数为1。差值利用电压比较器与给定比较信号进行比较,当两者差值大于给定比较值0.5V时,电压比较器输出高电平,电压比较器输出与放大器输出结果进行与运算,如果此时输入信号大于反馈信号,即电磁铁处于正向导通阶段且电流未接近理想电流值时,放大器输出为正信号,与门输出高电平,Q1、Q2导通,Q3、Q4截止,48V电压选通,当电流反馈信号与输入信号差值小于0.5V或输入信号低于反馈信号时,即处于电流接近理想电流值或反接卸荷阶段时,与门输出低电平,Q1、Q2截止,Q3、Q4导通,24V电压选通,此时电磁铁两端电压为24V。选择图7中Q2与Q4漏极电压进行检测,得到电压波形如图8所示。

图8 双电源切换

从图8可以看出,所设计电路可以按照预先设定逻辑实现48V,24V电源的切换。切换速度极快且切换过程无波动。图中Q2点电压存在由48V电压逐渐下降的情况,是因为电路中电感充电的过程以及切换电路中电阻和MOS管等器件分压所导致。切换至24V之后Q4漏极电压存在波动情况,产生这种现象的原因是电流在此时已达到期望电流值,处于波动保持恒定值的状态,造成Q4漏极电压的波动。

(二)单双电源驱动比较分析

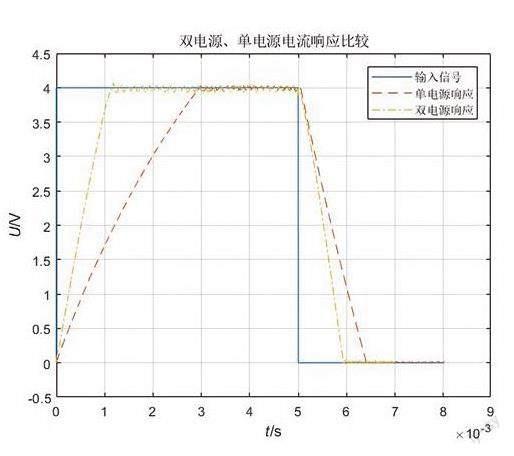

比较单电源与双电源的电流响应速度,设计两组仿真,分别是输入信号为4V与输入信号为5V时的电流响应速度比较。当输入阶跃信号为4V,频率为100Hz时,单电源与双电源电流反馈比较如图9所示。

圖9 单双电源反馈比较

图10 输入为5V时单双电源反馈比较

此时可以看出采用双电源工作模式时,响应时间约为1.1ms,单电源工作时,响应时间约为2.9ms。可知双电源切换比单电源工作响应速度可提高58.6%。且不仅电流上升过程加快,电流的反接卸荷过程也要比单电源的响应变快。

当输入信号为5V,频率为100Hz时,单电源与双电源电流反馈比较如图10所示。此时可以看出采用双电源工作模式时,响应时间约为1.5ms,单电源工作时,响应时间约为4.2ms。可知双电源切换比单电源工作响应速度可提高64.3%。

结论

本文研究了一种双电源快响应的反接卸荷式比例驱动器,通过对电路的仿真分析,验证这个电路可实现电流的快速响应,且响应过程平滑,波动较小。证实双电源切换策略可大幅提高驱动电路的响应速度。输出电流为0.8A和1A时,双电源响应比之24V单电源响应速度提高分别为58.6%和64.3%。