超高性能海水海砂混凝土性能的影响因素试验研究

2022-05-30朱德举李龙飞郭帅成

朱德举 李龙飞 郭帅成

摘 要:本研究分析了制备超高性能海水海砂混凝土(Ultra-high Performance Seawater Sea-sand Concrete,UHPSSC)的影响因素及其性能优化.首先采用正交试验,探究了水胶比、砂 胶率、硅灰掺量及粉煤灰掺量对UHPSSC力学性能及流动度的影响,并得到了最优配比.基于最优配比,分别研究了纤维种类和体积掺量对UHPSSC力学性能的影响,包括短切聚丙烯纤 维、聚乙烯醇纤维、玄武岩纤维、耐碱玻璃纤维、超高分子量聚乙烯纤维及钢纤维.结果表明:对UHPSSC 流动度、抗折强度和抗压强度影响最大的因素分别是水胶比、水胶比和粉煤灰掺 量,综合力学性能和流动度得到的最优配比为每立方米混凝土的水泥用量为491kg,硅灰用量140 kg,粉煤灰用量为70 kg,用水量112 kg,海砂用量 631kg.其中钢纤维对UHPSSC力学性能的提升效果最为显著.

关键词:超高性能海水海砂混凝土;正交设计;抗折强度;抗压强度;短切纤维中图分类号:TU528 文献标志码:A

Research on Influence Factors of Performance ofUltra-high Performance Seawater Sea-sand Concrete

ZHU Deju1,2?,LI Longfei1,2,GUO Shuaicheng1,2

(Key Laboratory for Green & Advanced Civil Engineeringmaterials and Application Technology

of Hunan Province,Hunan University,Changsha410082,China;

2.College of Civil Engineering,Hunan University,Changsha410082,China)

Abstract:The study investigated the influence factors of the ultra-high performance seawater sea-sand con-crete(UHPSSC), and optimized its overall performance.The orthogonal experiments were first conducted to study the effects of water binder ratio, sand binder ratio, silica fume content and fly ash content on themechanical properties and fluidity of UHPSSC, and the optimalmix design is obtained.Then, based on the optimalmix proportion from the orthogonal test, the effects of volume fraction and short-cut fiber type on themechanical properties of UHPSSC were studied, including polypropylene fiber, polyvinyl alcohol fiber, basalt fiber, alkali resistant glass fiber, ultra-highmo-lecular weight polyethylene fiber and steel fiber.The results show that the most influential factors on the fluidity, the flexural strength and the compressive strength are water binder ratio, water binder ratio and fly ash content.Based on the comprehensive evaluation ofmechanical performance and flowability, the optimizedmix design is the dosage of cement, silica fume, fly ash, water and sea sand per cubicmeter of concrete is491kg,140 kg,70 kg,112 kg and 631kg, respectively.meanwhile, the enhancing effect of steel fiber on themechanical performance of UHPSSC ismost ob-vious.

Key words:ultra-high performance seawater sea-sand concrete;orthogonal design;flexural strength;compres-sive strength;short fiber

我國建筑用砂主要来源于河砂,随着城镇化建 设的推进,建筑用砂的需求量也将持续增加.目前,中国砂石产量约占世界总产量的35%,预计2030 年可达 2.5×1010 t[1].我国将面临河砂枯竭的困境,因此 迫切需要找到河砂的替代品.据不完全统计,中国海 砂资源约2×109 t,开采条件良好[2].另外,沿海地区具有丰富的海水资源,如果能利用海水和海砂替代淡 水和河砂制备混凝土,这将带来巨大的经济效益.近 年来已有利用海砂替代河砂制备混凝土方面的研究,发现海水海砂混凝土中钢筋会加速锈蚀[3],而且 其氯离子结合能力、抗氯离子扩散能力、干燥收缩等 会显著影响工程结构的耐久性.众所周知,超高性能混凝土(Ultra-high Performance Concrete,UHPC)具有超高强度、优良韧性[4]的同时,还具有均匀致密的微观结构和优异的抗渗性能,这有助于抵抗海水的腐蚀和制约钢筋的锈蚀等.采用海水海砂代替淡水 石英砂制备UHPC,将有效避免淡水资源的消耗以及 河砂资源开采造成的河床环境破坏,产生巨大的生态效益,将促进UHPC在沿海地区的推广使用.

倪博文等[5]研究了纤维对海砂超高性能混凝土力学性能的影响,结果发现:钢纤维体积掺量为1.5%时,其具备较高的抗压和抗折强度.王越洋等[6]提出了不同海砂颗粒级配对UHPC性能影响不一的观 点,结果表明:0.00~0.15mm粒径段海砂加剧流动度损失;0.15~0.30mm粒径段海砂有利于提高抗压强 度;0.60~1.18mm粒径段海砂对抗压强度和抗折强 度均不利.Li 等[7]发现海水增强了水泥和矿渣的早 期强度发展以及矿渣的水化过程.Teng 等[8]已制备 出了强度达180mPa的UHPSSC,并得出了海水和海 砂的使用会小幅降低UHPSSC的和易性、密度和弹性模量,对早期强度有一定的提高,但7 d及以上龄期的强度会略有下降的结论.此外,已有学者使用河 砂[9]、回收的碎玻璃[10]、铁尾矿[11]、重金石[12]、花岗 岩[13]和铜渣[14]等制备UHPC.大量研究结果表明在UHPC中掺入纤维,可显著提高混凝土的韧性和延性[15],其性能与纤维掺量、弹性模量、断裂强度等力学性能及纤维表面特性有直接关系[16-17].本研究使用原状海砂和人工海水制备 UHPSSC,采用正交设计,系统分析了水胶比、砂胶率、硅灰掺量和粉煤灰 掺量对UHPSSC 流动度、抗折强度和抗压强度的影 响,并研究了短切聚丙烯纤维(Polypropylene Fiber,PPF)、聚 乙 烯 醇 纤 维(Polyvinyl Alcohol Fiber,PVAF)、玄武岩纤维(Basalt Fiber,BF)、耐碱玻璃纤 维(Alkali Resistant Glass Fiber,ARGF)、超高分子量 聚 乙 烯 纤 维(Ultra-highmolecular Weight Polyethyl-ene Fiber,UHMWPEF)及钢纤维(Steel Fiber,SF)对UHPSSC在80℃蒸汽养护48h后抗折强度和抗压强 度的影响.

1试验测试

1.1试件制备

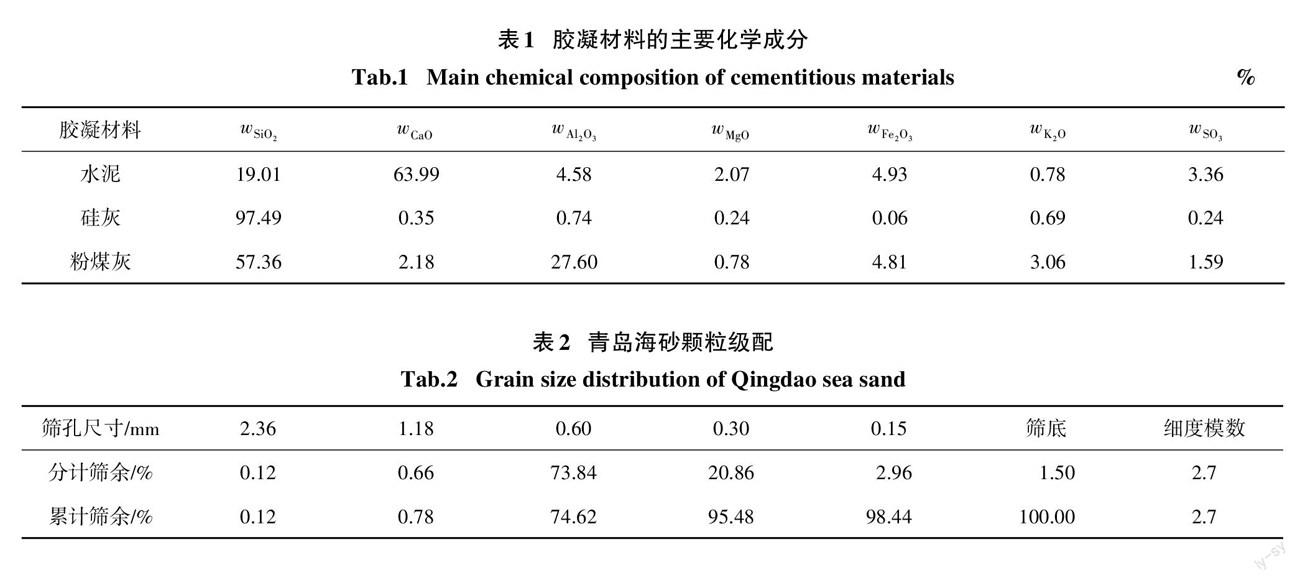

采用“ 南 方 牌 ”P·O42.5 级 普 通 硅 酸 盐 水 泥 ;硅 灰 SiO2 质 量分数为97%以上,比 表面积 大于18 000m2/kg;粉煤灰为普通Ⅱ级粉煤灰;胶凝材料的主要化学成分如表1所示;海砂取自山东青岛,堆积密度为1460 kg/m3,表观密度2 610 kg/m3,压碎 值3.1%,含泥量1.6%,氯离子质量分数为0.012%,硫 酸根质量分数为0.11%,贝壳质量分数为1.85%,筛 出粒径1.18mm以下的颗粒,级配如表2所示;人工 海水根据美国 ASTmD-14 标准配制,成分如表3所示;减水剂为西卡公司生产的聚羧酸型高效减水剂,性能指标如表4所示;短切纤维性能如表5所示.

本试验配合比设计采用正交设计,如表6所示,以水胶比、砂胶率、硅灰掺量和粉煤灰掺量为研究变量,变量取值范围参考文献[18],固定减水剂掺量为2%,消泡剂掺量0.8%,其中水胶比、减水剂掺量和消 泡剂掺量为其与胶凝材料的质量之比.先将胶凝材料和海砂干料倒入砂浆搅拌机低速干拌3min,随后进行翻倒搅拌,缓慢加入水和减水剂低速搅拌3min,然后进行二次翻搅,高速搅拌 2min至拌合物均匀.测完 流动性后进行浇模,试模尺寸为40mm×40mm×160mm,并在振动台振动1min,随后养护 24 h后拆 模,进行标养.对于掺加纤维的试件,利用正交试验 筛出的最优配比,即每立方来混凝土水泥用量为491kg、硅灰用量140 kg、粉煤灰用量 70 kg、用水量112 kg、海 砂 用量 631kg.纤 维 体 积 掺 量分别为0.1%、0.2%、0.3%,纤 维 种 类为PPF、PVAF、BF、ARGF、UHMWPEF、SF.形成浆体以后,边搅拌边撒 入纤 维,搅 拌 8~10min 至 拌 合 物 均 匀,拆 模后在80℃下蒸养48 h,随后冷却至室温进行性能测试.

1.2 测试方法

新拌 UHPSSC的流动性测试参照《水泥胶砂流 动度测定方法》(GB/T 2419—2005),强度试验参考《水泥胶砂强度检测方法》(GB/T17671—1999),文中的强度结果为测试的平均值.本试验中试件尺寸为40mm×40mm×160mm,而《混凝土物理力学性能试验方法标准》(GB/T 50081—2019)中抗压强度试件尺寸为150mm×150mm×150mm,抗折强度试件尺寸为150mm×150mm×550mm,由于尺寸 效应,采用水泥胶砂的强度试验方法较混凝土力学性能试验方法所测得的抗折强度和抗压强度偏高.

对于正交试验,设计了4 因素4 水平的方案,分别探究了水胶比、砂胶率、硅灰掺量和粉煤灰掺量对UHPSSC 流动度及抗折强度和抗压强度的影响,在试 验中,每组试验均在同一条件下进行,不考虑各因素 之间交互作用.为保证试验结果的可靠性,每组试验 重复进行3次.利用因素指标法,采用公式(1)根据对应指标平均值确定各因素各水平取值.参照文献[19]中的极差分析法,采用公式(2)分别求出各因素平均值极差,根据极差大小,判断各因素的影响程 度,判断原则为:极差越大,所对应因素越重要;极差 越小,所对应因素对试验影响越不显著.

式中:xi為各因素在各水平下测试值;x为各因素在该水平下试验结果的平均值;Ri为各因素在该水平下试验结果极差;xi为各因素在该水平下试验结果.

2 结果与讨论

2.1正交设计试验对UHPSSC性能的影响

2.1.1对流动度的影响

图1给出了不同水胶比、砂胶率、硅灰掺量及粉 煤灰掺量对UHPSSC 流动性的影响.随着水胶比的增大,UHPSSC 流动度持续增大,在0.18 到0.20 阶段增幅较大,极差 R1为96.7mm,这与水胶比对普通UHPC流动度影响效果较为一致[20],但UHPSSC 流动度降幅 更 大.而 随着砂 胶 率 从0.8 增长到1.1,UHPSSC 流动度越来越小,降幅在1.0 到1.1阶段较小,极差 R2为20.3mm.随着硅灰掺量从10% 增大到 25%,UHPSSC 流动度先增加,随后迅速降低,这是因为硅灰掺量较低时,不能充分填充到水泥细小颗粒 之间,因而能保持较高的流动度,而随着掺量的增 加,填充到水泥颗粒之间的硅灰越来越多,使得流动度下降明显,在硅灰掺量为15%时,流动度达到最高,极差 R3为39.3mm.随着粉煤灰掺量从10% 增大到 25%,UHPSSC 流动度差别不大,在粉煤灰掺量为20%时,流动度达到最高,极差 R4为4.0mm.这是因为粉煤灰为表面光滑的球状颗粒,虽然其滚珠效应能改善混凝土的流动性,但在较低掺量下对流动度影响并不明显,而普通UHPC的流动度则随着粉煤 灰掺量的增加逐渐降低[18].由于R1>R3>R2>R4,故而对UHPSSC 流动度影响的显著性依次为:水胶比>硅 灰掺量>砂胶率>粉煤灰掺量.而对普通UHPC流动度的影响也具有相似的规律,在一定范围内,随着水 胶比降低,流动性也逐渐减小,而且主要影响因素也 是水胶比[21].最优配比方案为:每立方米混凝土水泥 用量499 kg,硅灰用量115kg,粉煤灰用量153 kg,用水量169 kg,海砂用量 614 kg.

2.1.2 对抗压强度的影响

图2显示了不同水胶比、砂胶率、硅灰掺量及粉 煤灰掺量对UHPSSC的7 d 及 28 d 抗压强度的影响.结果表明,UHPSSC的抗压强度随着龄期的增长有较大幅度提升,当龄期一定时,随着水胶比的增大,7 d 及 28 d的抗压强度均越来越小,降幅分别为19.9%和14.0%;随着砂胶率的增大,7 d的抗压强度变化不明显,均在77mPa 左右波动,28 d的抗压强度逐渐增 大,增幅达14.2%;随着硅灰掺量的增大,7 d 及 28 d的抗压强度均表现出先小幅提升,而后又小幅下降的趋势,两者均在掺量为20%时达到最大,此时抗压 强度分别为82.1mPa和115.1mPa,而普通UHPC的强度随硅灰掺量的增加而逐渐提升,但其硅灰掺量 超过25%时对UHPC提升效果则不再明显[18] ;随着粉煤灰掺量的增大,7 d 及 28d的抗压强度均越来越小,降幅分别达到 21.4%和15.2%.各因素极差分析 及最优取值如表7所示,根据各因素极差大小,可以明显看出对UHPSSC的7 d 及 28 d 抗压强度影响的显著性依次为:粉煤灰掺量>水胶比>硅灰掺量>砂胶 率;综合考虑各因素对UHPSSC的7 d 及 28 d 抗压强 度的影响,可确定其最优配比方案为:每立方米混凝 土的水泥用量478 kg,硅灰用量137 kg,粉煤灰用量 68 kg,用水量109 kg,海砂用量 683 kg.其中硅灰和粉煤灰均可以与水泥水化产生的Ca(OH)2 发生火山 灰反应生成 C-S-H 凝胶,促进混凝土二次水化.此 外,硅灰颗粒远小于水泥颗粒,可以通过填充作用进一步提升水化产物的密实度.因为火山灰反应较慢,粉煤灰将降低早期时混凝土的水化程度.因此,随着硅灰和粉煤灰的掺量变化,UHPSSC的7 d和28 d 抗 压强度有不同的变化规律.

2.1.3 对抗折强度的影响

图3显示了不同水胶比、砂胶率、硅灰掺量及粉 煤灰掺量对UHPSSC的7 d 及 28 d 抗折强度的影响.结果表明,UHPSSC的抗折强度随着龄期的增长有小幅度的提升,当龄期一定时,随着水胶比的增大,7 d 及 28 d的抗折强度均越来越小,降幅分别高达 21.3%和23.3%;随着砂胶率的增大,7 d的抗折强度先小幅 提升后又小幅降低,在砂胶率为1.0时达到最大,此时抗折强度为14.1mPa,28 d的抗折强度则越来越 大,增幅为6.6%;随着硅灰掺量的增大,7 d 及 28 d的抗折强度均表现出小幅下降的趋势,降幅均在5% 左右;随着粉煤灰掺量的增大,7 d 及 28 d的抗折强度均越来越小,降幅分别为14.6%和9.0%.各因素的极 差分析及最优取值如表8所示,根据各因素极差的大小,可以明显看出对UHPSSC的7 d 及 28 d 抗折强度影响的显著性依次为:水胶比>粉煤灰掺量>砂 胶率>硅灰掺量;综合考虑各因素对UHPSSC的7 d 及 28 d 抗折强度的影响,可确定其最优配比方案为: 每立方米混凝土的水泥用量 688 kg,硅灰用量 86 kg,粉煤灰用量 86 kg,用水量138 kg,海砂用量 860 kg,水 胶 比0.16,砂 胶 率1.0,硅 灰 掺 量10%,粉 煤 灰掺量10%.

2.1.4 配合比的优化与验证

根据以上试验结果,可以得出 UHPSSC 流动度达到最优的配比方案为:水胶比0.22,砂胶率0.8,硅灰摻量15%,粉煤灰掺量 20%.抗压强度的最优配比 方案为:水胶比0.16,砂胶率1.0,硅灰掺量 20%,粉 煤灰掺量10%.抗折强度的最优配比方案为:水胶比0.16,砂胶率1.0,硅灰掺量10%,粉煤灰掺量10%.采用综合平衡法,对各指标的分析结果进行综合比较和分析.对于砂胶率,由于砂胶率在0.8~1.0 阶段,流动度损失十分显著,而对7 d的抗折强度和抗压强 度几乎没有影响,对于28 d 抗折强度和抗压强度,砂 胶率在0.9~1.1阶段增幅不是十分明显,综合考虑流 动度和抗折强度和抗压强度影响,可将最优砂胶率定为0.9,既保证了应有的流动度和成型条件,又兼 顾了UHPSSC的抗折强度和抗压强度.对于硅灰掺 量,抗压强度受其波动影响较大,抗折强度几乎不受 影响,故可将最优硅灰掺量定为20%,此时流动度也 表现良好.而 UHPSSC的抗折强度和抗压强度的最 优水胶比、粉煤灰掺量则保持一致,分别为0.16、10%,流动度的最优方案与此有一定的偏差,而本试 验以抗折强度和抗压强度为优化目标,在流动度能够保证其成型良好的条件下,可将其最优配比确定为:每立方米混凝土的水泥用量为491kg,硅灰用量140 kg,粉煤灰用量为70 kg,用水量112 kg,海砂用量 631kg.按照该配比进行制备的UHPSSC,流动度为185mm,抗折强度可达16.5mPa,抗压强度高达135.2mPa,论证了该配比的最优性.

2.2 短切纤维对UHPSSC 强度的影响

2.2.1对抗压强度的影响

表9 给 出了不同 纤 维 种 类和体 积 掺 量对UHPSSC 抗压强度的影响,结果表明,UHPSSC的抗 压强度随着BF、ARGF 掺量的增加而逐渐降低,降幅分别达14.3%和9.5%;UHPSS(抗压强度)在PPF 掺 量为0.1%时达到峰值,为138.8mPa,随后小幅降低;而 UHPSSC的抗压强度随着PVAF、UHMWPEF、SF 掺量的增加逐渐提升,增幅分别为2.0%、5.1%和15.2%,提升效果依次为SF>UHMWPEF >PVAF.这 是 由于外 掺 纤 维的加入在一定程 度上 约束了UHPSSC的横向变形,进而延缓了其破坏进程,从而对改善抗压性能有积极作用.但纤维的掺入使基体内出现了脆弱的交界面,且掺量越大,产生的脆弱界面越多,尤其是对于亲水性强的纤维.当纤维在基体中的积极作用大于其脆弱界面的削弱影响时,抗压 强度会随纤维掺量的增加而提升,例如本次试验中的SF、UHMWPEF、PVAF,当纤维在基体中的积极作用小于其脆弱界面的削弱影响时,抗压强度会因为纤维掺量的增加而降低,例如本次试验中的PPF、BF、ARGF.此外,钢纤维具有较高的模量和抗拉强 度,且分散性优于其他高分子纤维,因而对力学性能的提升效果更为显著.

2.2.2 对抗折强度的影响

表9 结果表明,加入PPF,会小幅降低UHPSSC 抗折强度;随着PVAF 掺量的增加,在掺量为0.1%时,其抗折强度达到峰值,此时为17.3mPa,随后小幅 降低;而 UHPSSC 抗 折 强 度随着BF、ARGF、UHMWPEF 及 SF 掺量的增加而小幅增大,增幅依次为11.5%、17.0%、9.7%和9.7%.这 是 因为PPF和PVAF的抗拉强度较其他纤维相对偏低,而 UHPSSC 强度较高,只有当纤维达到一定强度时才会对其有提升作用.而掺入强度较高的纤维,会对基体中的裂 缝起到“桥联作用”,在弯曲荷载作用下,纤维能对UHPSSC基体提供足够的桥联应力,开裂后能显著抑 制裂缝进一步扩展,承担基体因开裂释放的部分应力,依靠基体与纤维的黏结将力传递给两侧未开裂的基体,最终因纤维拔出或拔断而破坏.开裂前纤维对其影 响较小,开 裂后破坏 形 式 同 未 掺 纤 维的UHPSSC 存在较大差异,改变了其开裂即断的脆性破坏,同时未掺纤维的UHPSSC断面较为平整,加入纤 维后破坏断面较为粗糙,且随着纤维掺量的增加,断面粗糙度显著增加.

3结论

通过本文的试验研究可以得到以下结论:

1)基于正交试验,对UHPSSC 流动度影响最显著性的因素是水胶比,流动度随着水胶比增加而显著减小,同时流动度随硅灰掺量的增加先提升后降低.

2)基于正交试验结果,对UHPSSC 抗折强度和抗压强度影响最显著的因素分别为水胶比和粉煤灰

掺 量,综 合 考虑 流 动度及 抗 折 强 度和抗 压 强 度,UHPSSC的配合比推荐为:每立方米混凝土的水泥用量为491kg,硅灰用量140 kg,粉煤灰用量为70 kg,用水量112 kg,海砂用量 631kg.

3)UHPSSC的抗压强度随着PPF、BF、ARGF 掺 量的增加而降低,随着PVAF、UHMWPEF、SF掺量的增加而提升,提升效果最显著的为SF;UHPSSC的抗 折强度随着BF、ARGF、UHMWPEF及 SF掺量的增加出现小幅提升.

参考文献

[1]周继凯,何旭,王泽宇,等.海水海砂混凝土与潜在危害研究进展[J].科学技术与工程,2018,18(24):179-187.

ZHOU J K,HE X,WANG Z Y,et al.Research progress on seawa-ter and sea sand concrete and its potential hazards[J].Science Technology and Engineering,2018,18(24):179-187.(In Chi-nese)

[2]曹雪晴,谭启新,张勇,等.中国近海建筑砂矿床特征[J].岩石矿物学杂志,2007,26(2):164-170.

CAO X Q,TAN Q X,ZHANG Y,et al.Characteristics of con-structionmarine sand deposits in offshore area of China[J].Acta Petrologica etmineralogica,2007,26(2):164-170.(In Chinese)

[3]FANG C Q,LUNDGREN K,CHEN L G,et al.Corrosion influ-ence on bond in reinforced concrete[J].Cement and Concrete Research,2004,34(11):2159-2167.

[4]SHI C J,WANG D H,WU Lm,et al.The hydration andmicro-structure of ultra high-strength concrete with cement-silica fume-slag binder[J].Cement and Concrete Composites,2015,61:44-52.

[5]倪博文,王晶,王祖琦,等.纖维对海砂超高性能混凝土性能的影响[J].新型建筑材料,2018,45(10):5-7.

NI B W,WANG J,WANG Z Q,et al.Influence of fiber on ultra-high performance concrete with sea sand[J].New Buildingmate-rials,2018,45(10):5-7.(In Chinese)

[6]王越洋,欧忠文,赵雅璐,等.海砂颗粒级配对UHPC性能的影响[J].材料开发与应用,2019,34(2):98-104.

WANG Y Y,OU Z W,ZHAO Y L,et al.Effects of sea sand par-ticle size on the properies of ultra high performance concrete[J].Development and Application ofmaterials,2019,34(2):98-104.(In Chinese)

[7]LI H,FARZADNIA N,SHI C J.The role of seawater in interac-tion of slag and silica fume with cement in low water-to-binder ra-tio pastes at the early age of hydration[J].Construction and Buildingmaterials,2018,185:508-518

[8]TENG J G,XIANG Y,YU T,et al.Development andmechanical

behaviour of ultra-high-performance seawater sea-sand concrete[J].Advances in Structural Engineering,2019,22(14):3100-3120.

[9]邓宗才,肖锐,申臣良.超细水泥活性粉末混凝土的配合比设计[J].建筑材料学报,2014,17(4):659-665.

DENG Z C,XIAO R,SHEN C L.mix proportion design of reac-tive powder concrete with superfine cement[J].Journal of Build-ingmaterials,2014,17(4):659-665.(In Chinese)

[10] SOLIMAN N A,TAGNIT-HAMOU A.Development of ultra-high-performance concrete using glass powder-Towards ecofriendly con-crete[J].Construction and Buildingmaterials,2016,125: 600-612.

[11] ZHAO S J,FAN J J,SUN W.Utilization of iron ore tailings as

fine aggregate in ultra-high performance concrete[J].Construc-tion and Buildingmaterials,2014,50:540-548.

[12] JANKOVI? K,STANKOVI? S,BOJOVI? D,et al.The influence

of nano-silica and barite aggregate on properties of ultra high per-formance concrete[J].Construction and Buildingmaterials,2016,126:147-156.

[13] SBIA L A,PEYVANDI A,LU J,et al.Productionmethods for re-

liable construction of ultra-high-performance concrete(UHPC)structures[J].Materials and Structures,2016,50(1):1-19.

[14] AMBILY P S,UMARANI C,RAVISANKAR K,et al.Studies on

ultra high performance concrete incorporating copper slag as fine aggregate[J].Construction and Buildingmaterials,2015,77: 233-240.

[15] KImD J,NAAMAN A E,EL-TAWIL S.Comparative flexural be-havior of four fiber reinforced cementitious composites[J].Cement and Concrete Composites,2008,30(10):917-928.

[16] TOSUN-FELEKOGLU K,FELEKOGLU B.Effects of fiber-matrix interaction onmultiple cracking performance of polymeric fiber reinforced cementitious composites[J].Composites Part B: Engineering,2013,52:62-71.

[17] TOSUN K,FELEKO?LU B,BARADAN B.multiple cracking re-sponse of plasma treated polyethylene fiber reinforced cementi-tious composites under flexural loading[J].Cement and Concrete Composites,2012,34(4):508-520

[18]陶毅,张海镇,史庆轩,等.活性粉末混凝土配合比研究综述[J].西 安 建 筑 科 技 大学 学 报(自然 科 学 版),2016,48(6): 839-845.

TAO Y,ZHANG H Z,SHI Q X,et al.State of art ofmix design theory of reactive powder concrete[J].Journal of Xian University of Architecture & Technology(Natural Science Edition),2016,48(6):839-845.(In Chinese)

[19] 李嘉,曾玉,易笃韬,等.超高性能轻型组合桥面设计指标近似计算方法[J].湖南大学学报(自然科学版),2017,44(9):1-9.LI J,ZENG Y,YI D T,et al.Approximate calculation of design indices for high-performance lightweight composite bridge decks [J].Journal of Hunan University(Natural Sciences),2017,44(9):1-9.(In Chinese)

[20] 胡翱翔,梁兴文,李东阳,等.超高性能混凝土配合比设计及其受 拉性能[J].湖 南 大学 学 报(自然 科 学 版),2018,45(3):39-46.

HU A X,LIANG X W,LI D Y,et al.mix designmethod and uni-axial tensile characteristics of ultra-high performance concrete [J].Journal of Hunan University(Natural Sciences),2018,45(3):39-46.(In Chinese)

[21] 鄭文忠,李莉.活性粉末混凝土配制及其配合比计算方法[J].

湖南大学学报(自然科学版),2009,36(2):13-17.

ZHENG W Z,LI L.Preparation andmix proportion calculation of reactive powder concrete[J].Journal of Hunan University(Natural Sciences),2009,36(2):13-17.(In Chinese)