双差速驱动AGV协同搬运技术研究

2022-05-30张继民魏鹏韩强吴锡

张继民,魏鹏,韩强,吴锡

双差速驱动AGV协同搬运技术研究

张继民1,2,魏鹏1,2,韩强1,2,吴锡1,2

(1.天津航天机电设备研究所,天津 300458;2.天津市宇航智能装备技术企业重点实验室,天津 300458)

针对自动导引车在运输大型复杂零部件时,存在结构强度较弱、承载不足的缺点,提出一种基于Leader-Follower 控制策略的协同搬运方法。介绍了双差速驱动自动导引车的结构组成、控制方法以及基于指数趋近率的自适应控制器,以实时调整从车轨迹跟踪误差,最终实现大型零部件的搬运。双差速驱动AGV采用重载差速轮系,既能主动承载,又能主动驱动转向,从而实现二维平面内直行、横行、斜行、任意曲线移动和零回转半径转动等全向移动形式。为了弥补双车联动造成的前后左右误差,在前后两台AGV上采用浮动平台系统。

双差速驱动;AGV;协同;搬运

自动导引车(Automated Guided Vehicle,AGV)是一种用于设备搬运、自动化装配的智能化机器人,属于轮式移动机器人系统,能够沿预先设定的路径行驶,且路径可以任意改变,是现代工业自动化物流输送系统的关键设备之一[1-3]。但在铁路、航空航天、风电等超大型零部件运输时,单台AGV受承载和外形尺寸限制很难满足运输要求。

为了解决此类产品运输问题,本文提出一种基于Leader-Follower控制策略的双AGV编队的协同搬运技术,实时调整主从车轨迹跟踪误差,实现大型零部件的搬运。

1 双差速驱动AGV研究

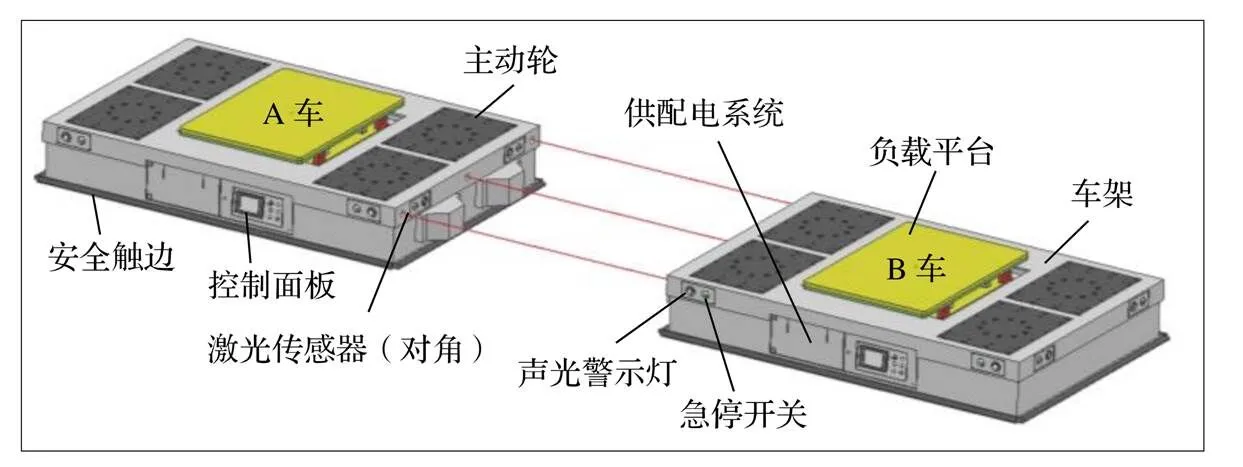

双差速驱动AGV主要由车架、驱动轮模块、驱动轮悬挂机构、主控单元、工业遥控器、轮用伺服电机及驱动器、行星减速器、液压动力单元/阀组、动力型蓄电池组、低压电器、激光雷达传感器、充电配件、控制系统、双车联动系统、负载平台等组成,如图1所示。

双差速驱动AGV能在承载情况下实现二维平面内的移动,可纵/横向及360°移动旋转,且有一端定点另一端摆移的功能,其运行平稳、转向灵活,有很高的位置调整效率及位置调整精度,点动精度2 mm,同步精度2 mm,同步升降误差3 mm,定位精度±5 mm,满载驱动速度最大25 m/min,速度档内无级调速,具有声光报警装置,空载速度40 m/min。双差速驱动AGV采用无线遥控器控制设备的整体移动、旋转等二维平面运动。采用锂电池、无逆变形式供电,整个系统安全、可靠。单车自重10 t,能够承载30 t。双车协同搬运系统由2台双差速驱动AGV组成,B车结构与A车基本相同,双车协同分为激光对接模式和牵引钩固定对接模式,其中激光对接模式最远距离可到达10 m。

图1 双差速驱动双车协同示意图

为了优化双车协同搬运同步性,采用激光扫描传感器可以测量两车之间的距离、平行度和直线度,用作两车之间位姿补偿依据。主车和从车采用Leader-Follower编队策略控制,依照设定编队队形移动,同步搬运大型产品。每台AGV上设有负载平台,平台采用浮动机构设计,可在一定范围内旋转和移动,保证了从车在轨迹跟踪存在偏差时有一定的余量进行距离补偿和角度补偿[4-7]。

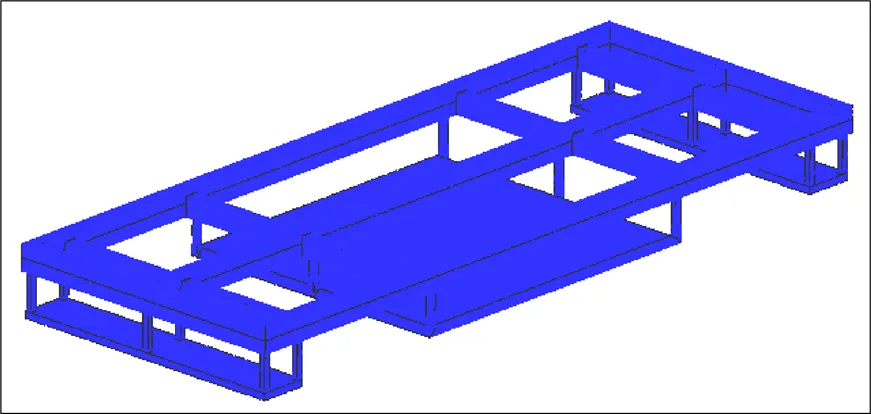

1.1 车架设计

车架是双差速驱动AGV的承力体,如图2所示,在其上装配有驱动单元系、液压减震悬挂系统、操作显示屏等,同时可为控制系统、动力单元等提供机械支撑接口。车架结构一方面要保证整车的承载能力与车体的刚度特性,另一方面要兼顾驱动单元、液压悬挂系统和整车控制系统的安装与操作空间。

车架采用骨架式结构,选用碳素结构钢作为主要材料,具有结构稳定、变形小、强度高等特点[8]。在焊接完成后进行焊缝的打磨,并对主要焊缝进行X光探伤。同时为了在理论阶段确保车架的设计强度能够满足实际使用要求,在车架设计完成以后,按照实际受力情况进行有限元分析。

车体顶部覆盖夹布耐磨橡胶垫,该橡胶垫采用优质的丁腈橡胶作为主料,经硫化和专业设备加工制作而成,无褶皱,弹性好。中间加厚双层帆布,耐磨、抗撕裂,具有耐油性、密封性和抗膨胀性,绝缘性优良。

图2 车体结构示意图

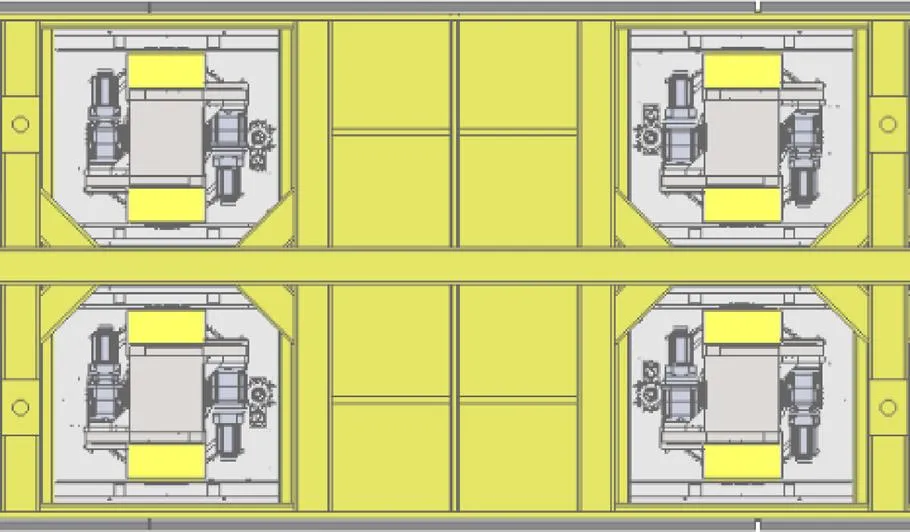

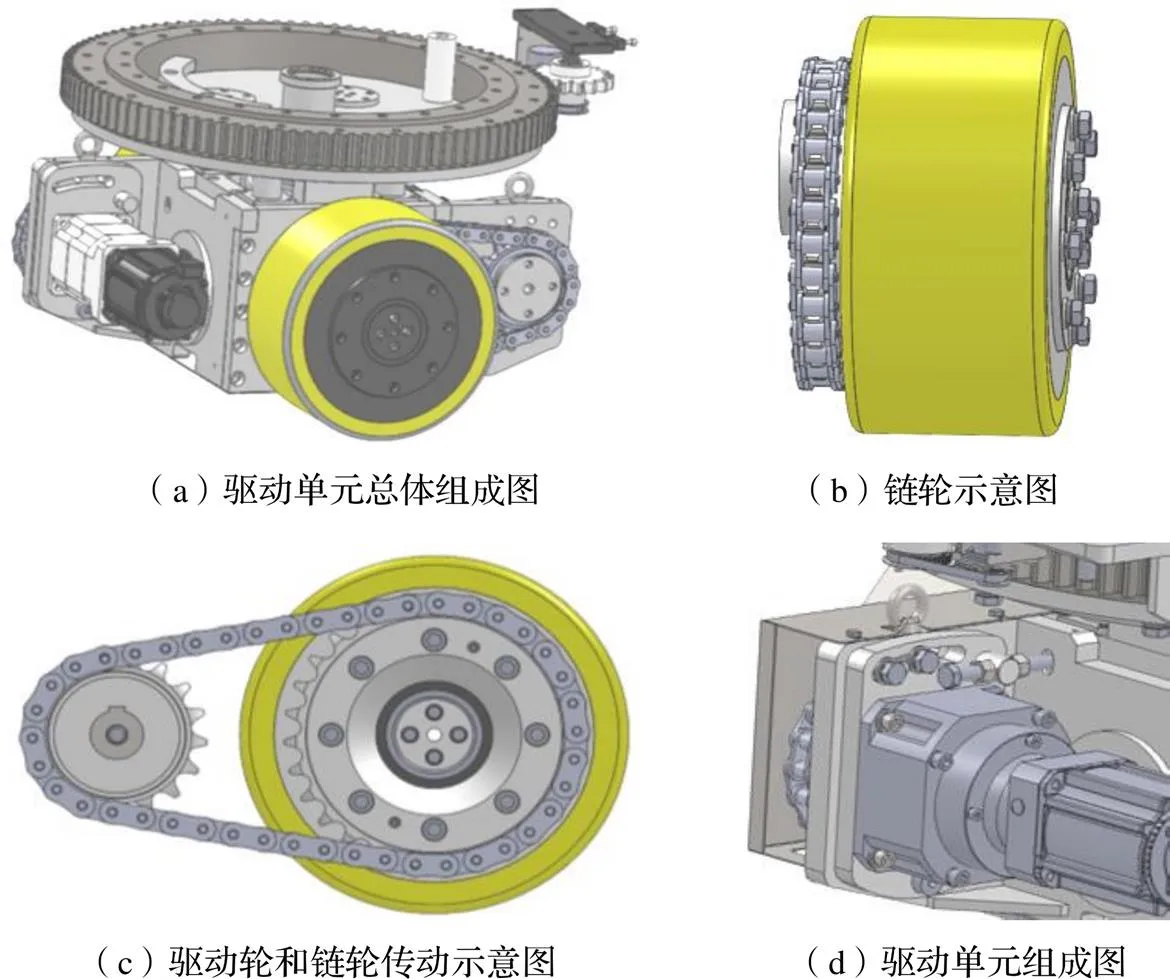

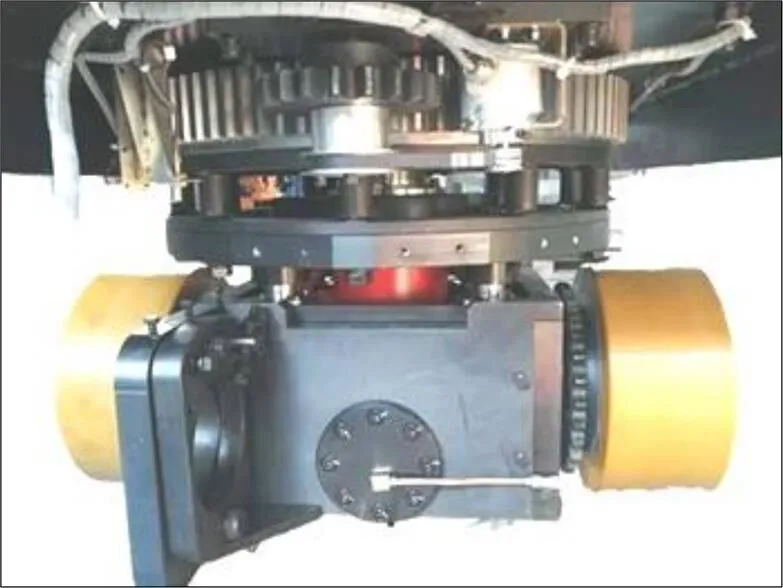

1.2 驱动单元设计

双差速驱动AGV采用重载差速轮系,既能主动承载,又能主动驱动转向,从而实现二维平面内直行、横行、斜行、任意曲线移动和零回转半径转动等全向移动形式。在车体底盘高度尺寸一定的情况下,选用四组重载差速轮作为车体承重和驱动行走载体,主要载荷由重载差速轮来承受。使用时,在整车车架两侧各自安装两个该驱动装置,且AGV的驱动装置关于车体长度方向中轴线对称设置,保证稳定支撑。整个机构对车轮、驱动电机、减速器和转向机构进行了结构融合,空间尺寸小,接口安装方便,能够在狭小空间内满足行走机构的功能布局,本车轮系布局图如图3所示。

驱动单元机械结构部分选用碳素钢作为主体材料,整体结构分为内外两层,外层和内层都采用立板箱式焊接工艺制作。内外层通过平衡铰链机构相互连接,当单套驱动遇到路面不平时,通过杠杆原理可以调整两个轮子的着力情况,从而保证整套驱动受力均匀。驱动单元与车架通过浮动导向机构进行连接,当整车通过路面有较大不平时,单套驱动可以相对于车体向下移动,从而保证整车的抓地力。

驱动单元动力传动方式为链条传动。驱动单元外框上左右两侧各铆焊两个输出轴,驱动轮通过轴承与输出轴进行配合,驱动轮与链轮通过螺栓进行连接,这种设计能够保证垂直载荷只作用在驱动轮上面,从而可以保证减速机的寿命。为了保证传动的精度与强度,链条设置涨紧机构,防止链条松动后对传动精度造成影响。如图4所示。

1.3 转向场景分析

双差速驱动AGV支持直行、平移、转弯、自转四种转向场景,覆盖行驶过程中的主要转向工况,如图5所示。

(1)直行。所有总成与车体长度方向保持一致,协同运动。

(2)平移。所有总成与车体宽度方向保持一致,协同运动。

图3 轮系布局图

图4 组成示意图

(3)转弯。运动方向的内侧驱动总成为主驱动单元,其他总成为从控制驱动总成,协同运动。

(4)自转。以整车几何中心为圆心,原地自转,所有总成垂直于几何中心,协同运动。

图5 转向模式

1.4 液压悬挂系统设计

双差速驱动AGV差速轮通过液压悬挂减振系统与车架连接,每个差速轮采用一个液压缸作为独立悬挂系统,确保任何状态下车轮均能着地均匀受力,且独立悬挂确保工作平台稳定不晃动。为使设备维护便利,涉及维修需要拆卸的管路要用法兰连接,管路连接必须采用不锈钢管路。

液压悬挂系统实物如图6所示,具有三个优点:①能够根据路面情况自动调整悬挂液压缸的伸缩量,保证每个轮胎所承受的载荷相同;②有油液作介质,可以起到润滑作用,油液通过节流阀的阻尼,还可以起到减震的作用;③自身也是车身的提升系统,可以均匀抬高车身,控制车身的高度和姿态。

图6 悬挂系统示意图

双差速驱动AGV的升降通过悬挂系统实现。四根液压缸同时动作,实现整车的举升,从而带动负载的上下运动,实现100~250 mm的升降,其举升前后示意图如图7所示。

图7 举升前后示意图

整车共有四个液压悬挂系统,分为相对独立的四组。液压悬挂系统为液压缸提供额定压力的液压能,实现车体底盘的升降控制,并完成对压力、油液污染度等的控制。举升液压缸固装在车架上,其举升端固接在驱动单元上;为保证车体上下移动的直线性,即保证车架在上移或下移过程中的平稳性,液压悬挂系统还包括导向单元。导向单元包括竖直安装在底盘上的导向柱,以及驱动单元上对应设置的套筒,导向柱活动插入套筒内,主要起导向作用。

液压悬挂系统由液压油源、调高阀组、闭锁阀、管路系统等组成,液压油源为液压悬挂系统同步升降提供动力源。

液压系统设计数字位移传感器,用于底盘调高过程中,实时检测反馈各支撑点的高度,其工作模式分为行驶模式、举升模式。

(1)行驶模式。车辆在正常行驶时,液压悬挂工作在平衡位置(中位)附近,当路面不平时,自动调节对应液压缸的伸缩,达到均衡负载的效果。

(2)举升模式。设置悬架系统能够实现车辆高、中、低三个位置的一键自动举升,还设计有手动单点、多点高度连续可调,方便车辆高度调整。

1.5 控制系统设计

双差速驱动AGV控制系统的主要组成如图8所示。其中,集中控制器通过CANopen总线控制电机转动;通过RS232串口总线,与触摸屏通信,读取触摸屏下达的操作指令,并反馈系统状态,实现人机交互;通过RS485总线获取遥控器、读卡器、模拟量采集模块、IO模块、BMS等的数值,用于分析处理。

图8 控制系统结构示意图

控制系统采用高性能的工控机作为主控制器,主要功能有:接受无线遥控器的数据,对数据进行处理,分析出偏差角度、行走误差等信息,进而给电机驱动器发送指令,控制行走电机纠偏,完成路径导航规划;接受激光安全避障传感器信息,控制AGV的减速、停止,实现安全保障;将无轨电动平车的状态,如启动、减速、停止、当前电量、行走速度等相关信息通过车载触摸屏实时显示。

设备操作终端和设备显示终端分别通过工业以太网(上位机)与工控机进行实时信息交互和指令控制。同时,利用高速脉冲、RS232、数字量及模拟量等多种通讯接口实现控制系统各个组成部分及单元的信息采集与集中管控。

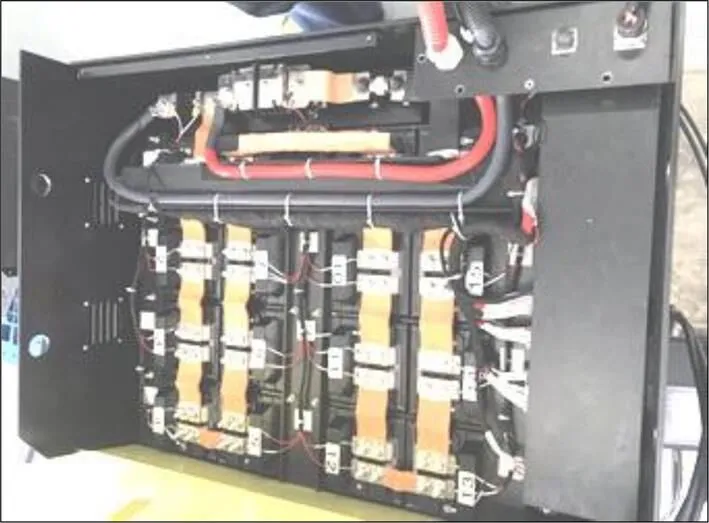

1.6 动力系统

动力方面对电池从以下几点考虑:循环寿命较强、安全性能好、自放电小、充电快速、环境温度要求低(室外)、重量较低。选用锂电池作为整车的动力电池,如图9所示。

图9 锂电池

1.7 安全防护设计

考虑双差速AGV体型大、重量大等特点,安全防护方面采用多重防护。

第一重防护,采用声光报警装置,提示员工注意躲避AGV。

第二重防护,选用激光避障传感器,检测距离大于5 m,可在不接触的情况下探测到前方障碍物,减速停止AGV。

第三重防护,选用安全触边,当人员或障

碍物触碰到安全触边后,AGV立即停止。

第四重防护(被动),急停开关。当异常情况发生、前三重防护都没有起到作用时,员工可以拍下急停开关,轮式整车运输车会马上切断所有动力电源,并停车发出声光报警。

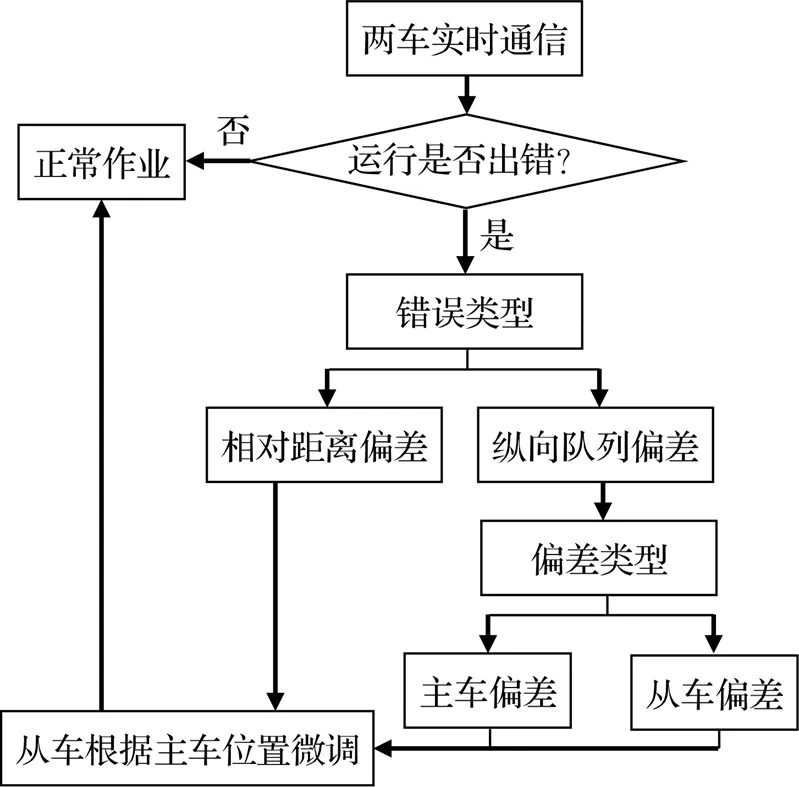

2 双车协同系统

在主-从车协同搬运的过程中,主车沿既定路径前进,从车以主车的位姿作为参考点实时调整运动状态,以保持主-从车之间的相对位姿不变。即相对于主车,从车保持静止。双差速驱动AGV双车协同通过激光测距传感器实现。主车前后一侧中心对称安装有三块激光反射板,其中中间一块安装成一定角度(优选45°),如图10所示,从车前后一侧中心对称安装有三组高精度测距激光传感器A、B、C,如图11所示。

激光测距传感器和激光扫描传感器用于测量两车之间的距离和斜率,并会提供一组两车之间的初始位姿关系,以便得到两车在组合体坐标系中分别的坐标位置。两车处于运动状态,并在激光扫描传感器实时可测的情况下,还会给出两车之间的运动误差值。当两车运行处于的姿态俯仰角度超出反光板范围时,传感器得到的光强值会指示测不到反光板,此时会暂时屏蔽激光扫描传感器的姿态补偿功能[9-10]。

如图12所示,双车联动时,传感器测量的距离分别为1、2、3,则:

(1)当1=2=3时,双车完全对准;

(2)当1≠3时,说明双车已形成夹角,通过1和3差值、已知角,可进行偏移角度纠偏;

(3)当1=3≠2时,说明双车平行但已横向错位,形成Δ的偏移,通过1和2差值进行位置纠偏,如果=45°,则|1-2|=Δ。

如图13所示,控制系统根据传感器测得的距离数据,实时计算出从车相对于主车的偏转角度以及横向偏移量,底层驱动器计算出结果,并控制从车轮组实现位置补偿及修正。如果因异常情况引起过度偏移,即测量结果严重超差,控制系统将立即停止操作,并提醒用户。

图10 主车安装反射板示意图

图11 从车安装激光传感器示意图

图12 双车联动示意图

3 应急救援设计

双差速驱动AGV在行进过程中有多种故障模式,分别具有以下解决方案:

(1)底盘模块故障应急救援设计。车体在设计时已着重考虑强度和刚度问题,经仿真计算验证,各额定工况下安全系数均大于三倍。如发生超额定工况情况,车体模块可能发生异响甚至变形过大问题,此时应当立即停止原有操作,将其上产品转移至贮存系统或吊离,AGV开至检修处进行底盘模块检查。

图13 纠偏原理框图

(2)某个或多个全向差速轮液压悬挂产生故障失效。手动卸压后,关闭液压悬挂系统电机,四套全向差速轮均降至最低高度,在没有悬挂的状态下将AGV体利用自身驱动轮转运至转载间,短距离驱动行走不会对车体产生任何额外影响。

(3)全向差速轮驱动电机产生故障失效。利用外接千斤顶将AGV车体整体顶升,车体安装全向差速轮的位置设置有轮系观察窗,其另一个作用是预留空间,在此空间内可以更换驱动电机。

(4)当AGV车体出现重大故障无法确认原因需要转移。AGV车体预留故障救援连接外部装备的机械接口,配备专用故障救援轮。救援轮为推车形式,四周有四个承载推车重量的轻载轮(两组万向、两组定向,方便推车移动),中间为承载20 t的坦克车轮,坦克车轮上方与20 t千斤顶固定连接,千斤顶上端与推车固定连接,推车本体与轮式整车运输车车体预留的机械接口用螺纹形式进行连接。救援轮有两种形式,区别在于中间的坦克轮,分为定向轮和万向轮,万向轮用于转向,定向轮在故障牵引救援时随车体一起运动。

4 结论

本文提出一种基于双差速驱动的双车协同搬运方法,为搬运大型复杂航天器提供了一种思路。主车按照既定路线运行,从车实时跟踪主车保持理想编队队形。双差速驱动AGV结构紧凑、负载性能好,各功能系统都以模块化安装在平台上,通用性和可拓展性较强,便于和其他技术设备集成,拆装维修方便,维护成本较低。双车协同控制多年来只在高铁、航空等小范围应用,随着航天事业的快速发展,可以适当将该技术推广至航天领域,提高大型航天器和运载设备的智能化水平和转运效率。

[1]李翰博,刘林,田彦涛. 基于Leader-Follower 的自主车辆跟随控制器设计[J]. 吉林大学学报(信息科学版),2016,34(2):55-62.

[2]张辰贝西,黄志球. 自动导航车(AGV)发展综述[J]. 中国制造业信息化,2010,39(1):53-59.

[3]蔡自兴. 机器人学的发展趋势和发展战略[J]. 机器人技术与应用,2001(4):11-16.

[4]许艳梅. 基于引导角的轮式移动机器人轨迹跟踪控制[J]. 电子世界,2018(3):98.

[5]刘金琨,孙富春. 滑模变结构控制理论及其算法研究与进展[J]. 控制理论与应用,2007,24(3):407-418.

[6]张进,叶庆泰. AGV视觉导引控制问题研究[J]. 机械,2003,30(6):21-23.

[7]陈平,倪振,马伟. 四轮差动全方位移动机器人路径跟随控制分析[J]. 重庆大学学报,2013,36(3):20-24.

[8]刘国刚. 重载AGV 轻量化设计研究[J]. 制造业自动化,2014,36(10):101-103.

[9]张宇,王大江,王智勇. 一种轮轨设备自动行走控制算法的研究[J]. 工程机械,2011,42:28-30,56.

[10]吴孔逸,霍伟. 不确定移动机器人编队间接自适应模糊动力学控制[J]. 控制与决策,2010,25(12):1769-1774.

Cooperative Transportation Technology of AGV with Dual Differential Driving

ZHANG Jimin1,2,WEI Peng1,2,HAN Qiang1,2,WU Xi1,2

( 1.Tianjin Institute of Aerospace Mechanical and Electrical Equipment, Tianjin 300458, China; 2.Tianjin Key Laboratory of Aerospace Intelligent Equipment Technology, Tianjin 300458, China)

Some disadvantages, such as weak structural strength and insufficient bearing capacity, exist in the automated guided vehicle for transporting large and complex parts. This paper proposes a cooperative handling control method based on the Leader-Follower control strategy and introduces the structural composition, control method and adaptive controller based on the exponential reaching law of dual differential driving automatic guided vehicle to adjust the tracking error in real time and finally realize the transportation of large parts. The double differential drive AGV adopts a heavy-duty differential wheel system with the function of active carrying and steering drive, so as to realize the omnidirectional movement forms such as straight, horizontal, oblique, arbitrary curve movement and zero radius of rotation in a two-dimensional plane. In order to compensate for the error caused by the linkage of two cars, a floating platform system is adopted on the front and rear AGVs.

dual differential driving;AGV;cooperative;transportation

TP242

A

10.3969/j.issn.1006-0316.2022.05.010

1006-0316 (2022) 05-0061-07

2021-07-29

张继民(1982-),山东邹城人,硕士,高级工程师,主要研究方向为宇航产品智能制造,E-mail:zjm1462@126.com。