燃机电厂润滑油排烟环境污染的解决方案

2022-05-30蒋继黎

蒋继黎,颜 欣

(华能重庆两江燃机发电有限责任公司,重庆 400722)

0 引言

华能两江燃机公司1,2号燃气-蒸汽联合循环机组采用单元制“一拖一单轴”配置,即每台机组的燃气轮机、蒸汽轮机、发电机同轴布置,1台燃气轮机和1台蒸汽轮机共同拖动1台发电机运行。

燃气轮机采用下进气方式,进气系统位于燃机排气系统正下方。进气系统通过进气过滤系统抽取外界空气,清洁过滤后直接导入进气系统。进气系统含有两级过滤器,即预过滤器和高效过滤器。高效过滤器可去除空气中的微粒,使压气机结垢和腐蚀的情况降至最低。

每台机组的燃气轮机、蒸汽轮机和发电机共用1套润滑油系统,包括供油、回油、排烟、净化、冷却等子系统,用于向燃气轮机、蒸汽轮机和发电机的轴承、燃气轮机排气侧支撑,以及发电机密封油系统和顶轴油系统提供规定温度和压力的洁净油。润滑油对所有旋转机械的安全和正常运行是非常重要的。

润滑油排烟系统配置2台排烟风机,1台工作,1台备用。润滑油主油箱内建立的微负压使因吸热而产生的润滑油油烟被吸入润滑油主油箱内,油烟经油烟分离器过滤后再通过排烟风机排到大气中。润滑油主油箱布置在主厂房内3 m层,排烟风机(2台,100 %容量)和油烟分离器(1台,100 %容量,聚结式滤芯)布置在主厂房外(C排外) 12 m层,排烟口位于压气机进气系统进气口的侧上方。

排烟风机设计风量48 m3/min,设计吸入压力-2.5 kPa,设计全压9.5 kPa。

1 存在问题

2台机组运行过程中,润滑油排烟风机排出的油烟中油分较高,从排烟风机出风口排出滴落到地面,造成了一定的环境污染。2台机组启停调峰运行一段时间后,在机组停机惰走期间发生压气机振动加剧。检查压气机入口导叶有明显的油污,对其进行离线水洗及叶片擦洗后,振动显著改善。

2 原因分析

2.1 润滑油排烟出口带油原因分析

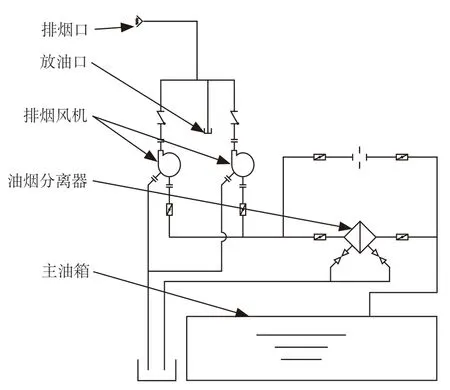

现场润滑油排烟系统如图1所示。

图1 现场润滑油排烟系统

检查发现大量润滑油通过放油口排出,表明排烟风机和油烟分离器的放油管路并未将油烟中分离出来的油排至废油坑中。原设计是在各轴承箱通过回油管路回到主油箱的油烟经过油烟分离器分离后,烟气通过排烟风机的抽吸经排烟口排到大气;而实际运行中,由于排烟风机的抽吸,油烟分离器和主油箱内的压力低于大气压,即油烟分离器和主油箱内为负压,而废油坑是直接与大气相通的,从而使油烟分离器无法将分离出来的油排放到废油坑,油烟分离失效,排出的烟气含油量大,在排烟管上升过程中分离出来的油从排烟口滴落到地面。

2.2 润滑油排烟带油对压气机的影响

两江燃机公司配置的多级轴流式压气机,其特性曲线的左侧,有条喘振边界线。通常认为,喘振的发生总是与压气机通流部分出现了严重的气流脱离现象有关。试验表明,在叶片较长的压气机级中,气流的脱离现象大多发生在沿叶高方向的局部范围内(如叶片的顶部),在低转速工况下,压气机的前几级极易进入喘振工况。压气机在发生振动加剧后,进行离线水洗后状况明显改善,表明压气机振动加剧与压气机入口导叶和前几级叶片脏污存在关联,正是这些脏污促成了压气机通流部分严重气流脱离从而诱发喘振。

此外,在机组停机惰走阶段,压气机实际工作转速比设计转速低时,压气机的压比要下降,末几级中的空气压力和密度要降低,而前几级中的空气压力和密度反而有所提高,这是因为在大气压力恒定不变的前提下,随着空气流量减小,气流在压气机进口收敛器中的降压加速效应减弱了。两方面的共同作用,导致停机惰走过程中压气机振动加剧。

润滑油排烟口位于压气机进气系统侧上方,排出的油烟进入压气机附着在入口导叶上,并不断吸附空气中的微量粉尘,从而加剧了压气机入口导叶和前几级叶片的脏污程度,当脏污累积到一定程度就会引起压气机喘振,影响压气机的运行安全。

3 技术改造

3.1 可行性分析

主机厂原设计润滑油排烟系统如图2所示。

图2 原设计润滑油排烟系统

对比现场润滑油排烟系统与主机厂原设计,发现两者不一致,现场未按照原设计图纸施工。

主机厂原设计的排烟风机和油烟分离器的排油管是接入主油箱的,而不是排到废油坑。按主机厂的设计,主油箱和油烟分离器同为排烟风机抽吸形成的负压,由于主油箱安装高度(3 m)远低于油烟分离器和排烟风机的安装高度(12 m),油烟分离器分离出的润滑油可以顺利排入安装位置较低的主油箱。

原设计的排烟风机排油与油烟分离器的排油管并接在一起,而排烟风机的排油为正压,可能造成油烟分离器的排油不畅,甚至出现排烟风机排出的油倒流入油烟分离器内的情况。综合考虑上述情况,保留原排烟风机排油排入废油坑的方式,将油烟分离器排油改接到主油箱,且主油箱预留有接口,改造可行。

3.2 改造措施

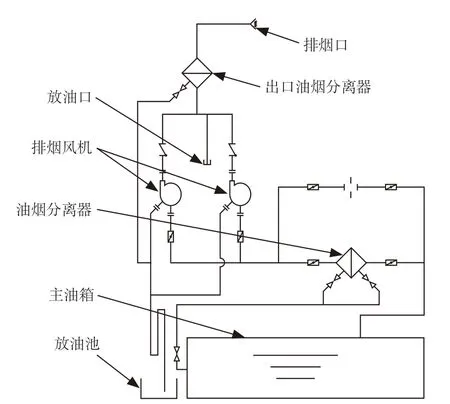

在综合分析润滑油排烟对压气机运行安全的影响后,将油压分离器的油排入润滑油主油箱,将排烟风机、排烟风机出口管、出口分离器的油烟排入废油坑。

(1) 为彻底解决润滑油排烟对压气机运行安全的影响,对排烟系统做了进一步优化改造。在润滑油排油风机后新增设了油烟分离器,采用旋风分离与物理过滤相结合的分离装置,将排烟口延伸到主厂房房顶,并将排烟口改造为背离压气机进气系统的方向。

(2) 为避免排烟风机的油烟直接通过放油管窜出来,在该路正压放油管上设置U型油封,其高度要求大于0.68 m。由于油烟分离出的油量较少,不会形成虹吸,故不考虑虹吸问题。

(3) 现场安装1 m高的油封,为保证积油能顺利排出,油封顶高度低于排烟风机和出口油烟分离器排油0.5 m以上。

3.3 改造效果

改造后的润滑油排烟系统如图3所示。

图3 改造后的润滑油排烟系统

润滑油排烟系统改造后,通过将负压油烟分离器内的油排入负压主油箱、在排烟风机出口新增油烟分离器、将排烟口改到更高位置且背离压气机进气系统的方向等改造措施,压气机入口导叶和前几级叶片油污问题得到有效解决,脏污速度显著降低,有效降低了离线水洗频次。

将排烟风机出口管、出口分离器的油排入废油坑,解决了排烟风机出口管需要人工定期排放的问题。油烟通过排烟风机前后两次分离过滤,排烟含油量显著降低,不再滴油,避免了对环境的污染。

4 结束语

润滑油排烟系统的优化改进降低了环境污染,改善了压气机进气系统的进气品质,避免了油烟中携带的润滑油脏污压气机导叶和叶片的问题,在一定程度上提高了机组运行的安全可靠性,可供同类型机组参考。