中小规模垃圾焚烧项目锅炉配置分析

2022-05-28上海黎明资源再利用有限公司

上海黎明资源再利用有限公司 刘 超

近年来,垃圾焚烧发电已取代卫生填埋成为城市生活垃圾资源化处置主流工艺,中国垃圾焚烧发电自八十年代中后期引进国外技术,经过数十年的高速发展,已逐步实现全产业链一体化自主创新。随着我国垃圾焚烧市场趋于饱和,据不完全统计,截至2020年底全国建成投运的垃圾焚烧发电项目已超过650座,结合2019-2020年各省市新建项目规模情况分析,项目投建重心逐渐呈现出从一二线城市向三四线县市,由东部向中西部地区转移的态势[1-2]。

目前,国内垃圾焚烧市场需求可分为两类:一部分是中西部以及县级市新建项目需求;另外一部分,则是经济发达地区已投运项目二期、三期扩建需求。新建项目与扩建项目区域差异性较为明显。同时,参考中国政府采购网以及各级政府发改委官方网站统计数据表明:2020年度垃圾焚烧新增中标项目中,以设计处理能力在600-1200t/d 的项目数量居多,占比达44%;其次为设计处理能力在300-600t/d 的项目,约占28%;2000t/d 以上的大型项目仅占6%。可以预期的是未来三到五年,由于常住人口及地区生活垃圾总量限制,1200t/d以下中小规模垃圾焚烧项目更符合项目所在地垃圾处理需求。

此外,考虑中西部地区生活垃圾热值与沿海发达地区相比差距较大,未来中小规模垃圾焚烧项目盈利能力必将深受影响,伴随日趋严格的环保要求,势必会对新建项目提出更高的经营要求。因此,针对中小规模垃圾焚烧项目,其锅炉主蒸汽参数及炉型配置的选择将成为影响电厂经济效益的重要因素。

1 项目规模配置比较

1.1 控制项目风险

根据中西部地区以及三四线县级市工商业水平、居民生活水平与地方财政收支情况,大部分中小规模新建项目多集中于县一级或临近县市多地共建模式。由于工业化水平、人口等多方面因素限制,项目所在地垃圾增长速度较慢,垃圾处置补贴费用相对较低。并且,部分多地共建项目综合盈利能力较差、项目经济强度较低,BOT 模式实际运作难度较大,对于垃圾处置服务商而言项目热情偏低。因此,部分共建项目也会采取竞争性谈判模式。在前期谈判阶段,临近县市可能尚未纳入特许经营协议范围,垃圾保底量较低。此外,后期项目运营阶段,若发生政策变化或技术改造涉及垃圾补贴调价时,调价机制涉及多地区各级政府,相关沟通协调工作难度较大。因此,中小规模项目生活垃圾产生量预估难度较大,不可控因素较多,项目风险相对较大。

对于中小规模项目而言,常见的焚烧系统配置有:两炉一机(即2×500~600t/d 焚烧线);三炉两机(即3×300~400t/d 焚烧线)。其中,三炉两机配置(3×300~400t/d)可分成两阶段实施,一期先行投运2条焚烧线(预留一条焚烧线),以保证系统负荷率维持在50%以上,控制项目初投资,降低前期投资风险。后期,根据4~5年实际入厂垃圾量与运营情况,灵活调整项目规模,二期可进一步申请扩建450~500t/d 焚烧线,或者暂时搁置扩建计划。而一次性建成两炉一机配置(2×500~600t/d),前期入厂垃圾量不足,机组长期处于低负荷运行状态,汽耗率高,系统稳定性差,且项目初投资相对较高,前五年项目现金流压力较大,直接影响电厂经济性、安全性。

1.2 国补政策影响

新政策关注焦点在于垃圾焚烧项目产能利用率、吨上网电量以及吨发电机功率。对于高利用率、高吨发电量、高水平的项目,无法享受超额发电量全部补贴,提前结束国补期限;反之若项目运营水平差、吨发电量低,15年内无法满足利用小时数,之后也无法享受国补。

通过三炉两机配置(3×300~400t/d)分期建设,一期可按照实际容量(1台汽轮机)计算全生命周期补贴电量,后期增设2#汽机机组,提高项目容量,及时调整产能利用率以及吨发电机功率,寻求项目最佳平衡点,确保足额获取国家补贴。

综上,三炉两机与两炉一机相比,尽管设备总投资相对较高,但是为了避免前期垃圾收集量不足以及应对垃圾热值多变性,三炉两机通过分期建设项目灵活性更高,抗风险能力更强,更适合中小规模的垃圾焚烧新建项目。

2 锅炉参数炉型比较

目前主流垃圾焚烧锅炉参数选择可分为两类:中温中压(即中参数,400℃、4MPa)以及中温次高压(即高参数,450℃、6.4MPa)。而高参数锅炉又可以分为中间再热式与非中间再热式,即再热器系统将汽轮机高压缸的排汽再次加热,直至与过热蒸汽温度相近,再送入低压缸中重新做功,从而整体提升经济效益[3]。但是,由于中间再热系统高昂的设备投资、运行维护费用以及高温防腐成本,中间再热系统仅适用于大型垃圾焚烧项目,并且处理规模越大的项目,再热系统经济效益越明显。

因此,以1台300t/d 中温次高压非再热垃圾焚烧锅炉为例,对比同等规模中温中压垃圾焚烧锅炉,在锅型设计、成本控制、经济效益等方面进行比较分析。

2.1 锅炉结构对比

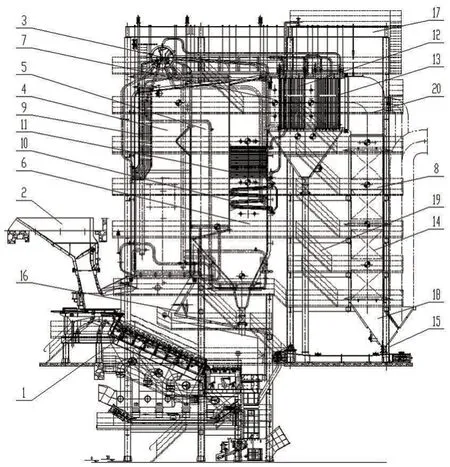

图1为处理量300t/d、设计热值7118kJ/kg 的垃圾焚烧锅炉设计方案,该锅炉为单锅筒,自然循环中温次高压非再热锅炉,整体呈π 形布置,炉排采用二段往复式结构设计。

图1 300t·d-1中温次高压非再热垃圾焚烧锅炉

锅炉构架为钢结构,按7度地震设防,炉膛、二烟道、三烟道、水平烟道均为膜式水冷壁结构。并在炉膛上部设有3片水冷屏;三烟道内自下而上依次布置蒸发器、高温过热器、中温过热器,水平烟道中布置低温过热器Ⅰ、低温过热器Ⅱ;尾部烟道自上而下依次布置低温过热器Ⅲ以及三段省煤器;集中下降管,平台为镀锌栅格平台。

图2为相同处理量、设计热值的中参数垃圾焚烧锅炉设计方案。该锅炉为单锅筒,自然循环中温中压锅炉,该锅炉主要结构与上述高参数锅炉设计方案大致相同。主要区别在于炉膛上部设置有2片水冷屏;燃烬室内设置有1片隔墙水冷壁;三烟道内自下而上依次布置蒸发器、高温过热器,水平烟道中布置中温过热器、低温过热器;尾部烟道依次布置四段省煤器。

图2 300t/d 中温中压垃圾焚烧锅炉

如表1所示,在锅炉主要设计参数(给水温度、锅炉设计效率等)大致相同的情况下,中参数锅炉与高参数锅炉相比,由于其蒸汽品味相对较低,故锅炉额定蒸发量相对较大。

表1 中、高参数锅炉主要参数

2.2 锅炉基本尺寸对比

表2主要涉及中参数和高参数锅炉基本尺寸参数对比情况,可以看出:在垃圾处理量(300t/d)、垃圾设计热值(7118kJ/kg)相同的情况下,由于高参数锅炉主蒸汽参数相对较高,所需换热面积相对较大,因此在炉排宽度保持一致的情况下,锅炉高度、深度尺寸均大于中参数锅炉尺寸,锅炉本体占地面积较大,主厂房焚烧间空间要求相对更高。

表2 中参数和高参数锅炉基本尺寸对比

2.3 热力计算结果对比

表3、表4分别列出了采用中参数和高参数锅炉额定负荷工况下的热力计算汇总情况,主要涉及锅炉各受热面换热面积、烟气温度、受热面管内工质进出口温度、烟气及工质平均速度等主要数据。

由表3、表4可以看出:高参数锅炉过热器换热面积共计1483.4m2,比中参数过热器换热面积大60%,而两者水冷壁、蒸发器、省煤器换热面积差距较小。并且,由于高参数锅炉高温过热器工质进、出口温度以及烟气温度相对较高,过热器管内工质对管壁冷却能力较差,其受热面管子除采用12Cr1MoVG 材质外,还需采取额外防止高温腐蚀的措施(堆焊、低温微熔焊、熔覆等技术)。因此,过热器的设计与布置是中、高参数锅炉成本控制的重点所在。

表3 300t/d 中参数锅炉热力计算汇总(100%负荷,Qydw =7118kJ/kg-1)

表4 300t/d 高参数锅炉热力计算汇总(100%负荷,Qydw =7118kJ/kg-1)

3 高参数与中参数锅炉经济性分析

通常垃圾焚烧项目按特许经营期30a(含2a 建设期)进行项目投资财务测算。项目规模、锅型选择将直接影响生活垃圾焚烧项目的建设、运行、维护等各个方面经济分析。

3.1 前期投资成本

3.1.1 锅炉本体

锅炉本体按部件功能、特性划分大致可分为结构件、受压件两类。单台中参数锅炉结构件(含梁和柱、护板、顶板、平台扶梯、炉墙金属件、落灰装置、连接烟道等部件)总重量约为338t,而单台高参数锅炉结构件总重量约为387t(同比相差14.5%)。针对锅炉受压元件而言,依据受热面管壁温度确定不同类型受热面管材。对于中参数锅炉,仅高温过热器采用12Cr1MoVG,质量约为11t,其余受压件(大部分采用20G)质量约为265t;而对于高参数锅炉,高温过热器与中温过热器均采用12Cr1MoVG,质量约为22t,其余受压件质量约为287t(同比相差8.3%)。

此外,部分高温腐蚀严重区域(如卫燃带上部水冷壁区域)管壁外还需采用额外的防腐措施。目前,垃圾焚烧项目主流防腐措施多采用堆焊工艺,堆焊层与母材冶金结合,使用寿命长,费用约为8000元/m2。相比中参数锅炉,高参数锅炉在炉膛区域(增加30.67m2)、水冷屏(增加13.18m2)以及高温过热器(增加287.14m2)额外增加堆焊防腐面积共计331m2。因此,高参数锅炉堆焊成本额外增加264.8万元。

综合上述中、高参数锅炉本体成本对比情况汇总至表5所示,由于主蒸汽参数的提高、换热面积的增加,单台高参数锅炉本体总重量显著增长。同时,由于中温过热器受热面材质等级提升以及高温过热器防腐措施的应用,进一步增加了高参数锅炉制造成本,与中参数锅炉相比成本额外增加约417万。其中,高温过热器防腐成本约为230万元,约占额外支出的55.2%,直接影响前期投资成本。

表5 中、高参数锅炉本体成本汇总

3.1.2 前期投资成本汇总

鉴于上述项目规模配置比较情况,以两炉一机(2×300t/d)配置方案为例进行前期投资成本分析。蒸汽参数的选择仅对热力系统影响较大,因此仅对锅炉、汽轮机投资成本进行综合比较。中参数和高参数垃圾焚烧项目前期投资成本差额汇总见表6。前期投资成本差额按运营期28a 均摊到每年,中高参数项目年折旧差额约为30万元。

表6 前期投资成本差额汇总

3.2 运行维护成本

锅炉运行维护成本主要集中于受热面管系更换,根据以往运行维护情况,大部分中参数垃圾焚烧项目水冷壁、过热器更换周期为5~6a、省煤器更换周期为10a,其余部件使用寿命一般皆为30a。而高参数锅炉鉴于主蒸汽参数相对较高,过热器更换频次相对更高,过热器按4~5a 更换周期进行估算,且每次高温过热器的受热面管系仍需采取必要的防腐措施[4]。因此,年摊销费用差额约为22万元。此外,为缓解高参数锅炉高温过热器结焦问题,其蒸汽吹灰频次相对较高。因此,高参数锅炉蒸汽耗量较高,运行成本每台炉每年增加约10万元。

综上,中、高参数锅炉单炉运行维护总成本均摊到每年差额约为32万元。

3.3 发电收益

一般垃圾焚烧项目主要经济收益可分为三类:发电收益、垃圾补贴收益以及其他三产收益(如配套周边地区供热、供汽、售电;污水、污泥等其他废物协同处置;厌氧产沼提纯外售等)。其中,主要以吨垃圾发电量、吨垃圾上网电量作为衡量电厂经济收益主要指标,直接反应余热利用水平以及发电收益情况。由于国内上网电价补贴标准存在差异,本文按全国上网电价均值(280kWh 以内为0.65元/kWh、280kWh 以上为0.45元/kWh)计算同等处理规模、相同垃圾热值的中、高参数垃圾焚烧项目发电收益情况,如表7所示。对于中小规模垃圾焚烧项目,在额定工况(100%负荷)下,虽然高参数项目汽轮机汽耗率较低但额定蒸发量较小,发电效益优势并不明显,年发电收益略高于中参数项目(年垃圾处理量按20万吨计算)。

但是鉴于前期投资成本以及运行维护成本等因素,如表8所示中、高参数项目净收益汇总情况,高参数项目年平均净收益远低于中参数项目。因此,对于中小规模垃圾焚烧项目,更适合采用传统的中参数模式。

表7 中、高参数项目发电收益汇总

表8 中、高参数项目净收益汇总

4 结语

针对中小规模垃圾焚烧项目,结合项目所在地区域特性分析以及最新国补政策的影响,通过合理选择项目规模配置,增强项目灵活性,提高抗风险能力,三炉两机分期建设更适合未来中小规模的垃圾焚烧新建项目。此外,尽管垃圾焚烧锅炉采取高参数模式具有一定经济优势,但是不能盲目追求高参数化,中小规模垃圾焚烧项目更适合采用传统的中参数模式。项目前期垃圾进厂量不足,长期低负荷运行,直接影响焚烧—发电系统负荷工况,导致汽耗率增高,年均净收益低于预期。因此,从侧面也印证了规模配置的选择相比主蒸汽参数的选择对发电收益的影响更大。