2-氨基-4-氯苯酚的合成

2022-05-27王萌斐王红平杨红瑾彭效明严晓强晁建平

王萌斐,王 奥,王红平,杨红瑾,彭效明,严晓强,晁建平*

(1.北京石油化工学院,北京 102617; 2.北京天虹天达医药科技有限公司,北京 102629)

2-氨基-4-氯苯酚是一种重要有机合成原料,是新型催眠药Suvorexant的合成原料[1],也是制造媒介RH、酸性络合紫5RN的合成中间体[2];在氯苯溶液中跟尿素缩合可制得肌肉松弛药氯唑沙宗[3]。从其结构上看,它属于是石油化工产品苯酚的下游产品,一般采用以对氯苯酚为原料进行硝化-还原成胺[4-5]的方法来合成,但这些传统方法还存在不足,如:硫化钠还原法[6]产生的污染物对环境危害大,废弃物不易处理;催化加氢法[7]容易脱氯,影响产品收率;水合肼催化反应法[4]则存在反应时间长,催化剂无法循环使用,不适合工业生产等问题。硝化反应是放热反应,反应过程易燃、易爆且硝酸腐蚀性较强,使得该法在工业上的使用受到很大限制。

笔者在文献[8-11]的基础上,提出了从对氯苯酚合成2-氨基-4-氯苯酚的新方法(图1)。该合成路线规避传统硝化合成工艺,缩短还原反应时间,简化工艺条件,在合成产品的同时,通过酸化[12]得到反应原料之一对氨基苯磺酸,由于其可循环使用,降低了经济成本,更适合工业化生产2-氨基-4-氯苯酚。

图1 2-氨基-4-氯苯酚合成路线

1 实 验

1.1 主要试剂和仪器

对氨基苯磺酸(质量分数99.5%),分析纯,麦克林;无水甲醇,分析纯,北京试剂;无水碳酸钠,氢氧化钠,分析纯,固安县精求化工有限公司;亚硝酸钠(质量分数大于99.0%),分析纯,GENERAL-REAGENT;对氯苯酚(质量分数为99%),上海迈瑞尔化学技术有限公司;锌粉(质量分数大于90%),分析纯,甲酸铵(质量分数为99.0%)分析纯,天津市光复精细化工研究所;盐酸,分析纯,北京化工厂;2-氨基-4-氯苯酚(质量分数为97%),分析纯,damas-beta。RE-52A旋转蒸发器,上海亚荣生化仪器厂;ZF-1型三用紫外分析仪,上海宝山顾村电光仪器厂;Alliance e2695高压液相色谱,Waters 2998 PDA Detector。

1.2 4-(5-氯-2-羟基苯基偶氮)苯磺酸的合成

在1 000 mL容量瓶里加入对氨基苯磺酸(8.7 g)和水(75 mL),缓慢添加碳酸钠(2.9 g),搅拌溶解至溶液澄清,冷却至0 ℃,滴加亚硝酸钠(3.63 g)的水(10 mL)溶液,滴加完毕后继续缓慢滴加浓盐酸(12.5 mL),控制反应温度0~5 ℃,滴加完毕后同温反应1 h。

另将对氯苯酚(7.68 g)加入水(75 mL)中,加入20%氢氧化钠溶液(10 mL)和碳酸钠粉末(4 g),搅拌溶液至澄清溶液后冷却至0~5 ℃,缓慢滴加到上述重氮盐溶液,反应温度控制在0~5 ℃,滴加完毕后同温搅拌反应3 h。反应结束后加浓盐酸调至pH=5,过滤得到4-(5-氯-2-羟基苯基偶氮)苯磺酸粗品(14.99 g),收率95.9%。粗品加水(80 mL)和少许活性炭搅拌加热至75 ℃,趁热过滤,重结晶得到4-(5-氯-2-羟基苯基偶氮)苯磺酸精品(12 g),收率78.9%,母液浓缩后回收部分产物,剩余部分进入有机废水处理系统。1H NMR(400 MHz,D2O),δ:7.72~7.70(dd,2H),7.56~7.54(dd,2H),7.38~7.38(dd,1H),7.04~7.01(m,1H),6.63~6.61(dd,2H),4.7(s,1H);13C NMR,δ:151.48,150.99,144.54,137.39,126.59,124.79,122.64,119.04。

1.3 2-氨基-4-氯苯酚的合成

向4-(5-氯-2-羟基苯基偶氮)苯磺酸(12 g)中加入甲醇(120 mL)、甲酸铵(15.75 g)、已活化的锌粉(8.125 g),常温搅拌1.5 h,过滤,保留滤饼,滤液旋蒸除去甲醇,用乙酸乙酯(50 mL×3)萃取,过滤,合并萃取液用水(10 mL)洗涤,加入无水硫酸钠干燥,过滤,滤液旋蒸干,热水重结晶后得2-氨基-4-氯苯酚(4.61 g),总反应收率达64.3%(以对氯苯酚计),m.p.139~140.6 ℃,纯度99.25%(HPLC,文献值[13]:140~141 ℃)。1H NMR(400 MHz , DMSO),δ:6.60(s , 1H), 6.58~6.57(dd , 1H), 6.37~6.34(m, 1H), 4.80(s,1H), 3.36(s , 2H)。洗涤液中和后进入高浓度废水处理系统。

1.4 对氨基苯磺酸的回收与应用

上述反应的滤饼和萃取后的剩余物加6 mol/L浓盐酸(20 mL),搅拌溶解,加活性炭加热至50 ℃,趁热过滤,滤液放冰浴中用浓盐酸调pH=1,析出对氨基苯磺酸,过滤得白色晶体(4 g),回收率为45.9%,纯度为99.8%(HPLC)。1H NMR(400 MHz, DMSO+D2O),δ:7.52~7.40(dd , 2H), 6.76~6.74(dd, 2H), 3.76(s , 1H), 2.53~2.52(t , 2H)。

以回收的对氨基苯磺酸进行上述4-(5-氯-2-羟基苯基偶氮)苯磺酸的合成实验。取对氨基苯磺酸(5.8 g)合成重氮盐溶液,其余药品按等比例取用进行偶合反应,得到固体偶氮化合物9.35 g,收率达88%。产物与合成的4-(5-氯-2-羟基苯基偶氮)苯磺酸的TLC和1H NMR一致。酸性废液中和后进入高浓度废水处理系统。

2 结果与讨论

对氨基苯磺酸的重氮盐的制备与对氯苯酚的偶合反应工艺相对比较成熟,实验未作优化。4-(5-氯-2-羟基苯基偶氮)苯磺酸合成产物2-氨基-4-氯苯酚主要考察反应溶剂配比、反应温度、反应时间和萃取溶剂4个影响因素,确定优化工艺条件。

2.1 还原反应溶剂的选择

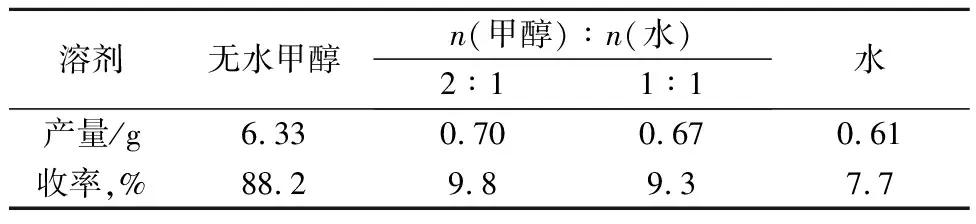

将4-(5-氯-2-羟基苯基偶氮)苯磺酸、甲酸铵、已活化的锌粉按物质的量1∶5∶2.5的比例投入500 mL三颈瓶中,25 ℃常温搅拌,反应时间1.5 h,反应结束后用乙酸乙酯萃取,旋蒸产品并称重,考察甲醇和水不同配比对产品2-氨基-4-氯苯酚收率的影响。

由表1可见,甲醇做反应溶剂时,甲醇对4-(5-氯-2-羟基苯基偶氮)苯磺酸的溶解性比水大,溶剂反应效果好,甲醇对对氨基苯磺酸溶解性也小于水,2-氨基-4-氯苯酚跟对氨基苯磺酸的分离效果好,无水甲醇做反应溶剂的产量明显高于其他溶剂的反应产量,2-氨基-4-氯苯酚收率达88.2%。

表1 反应溶剂配比对收率的影响

2.2 还原反应温度的选择

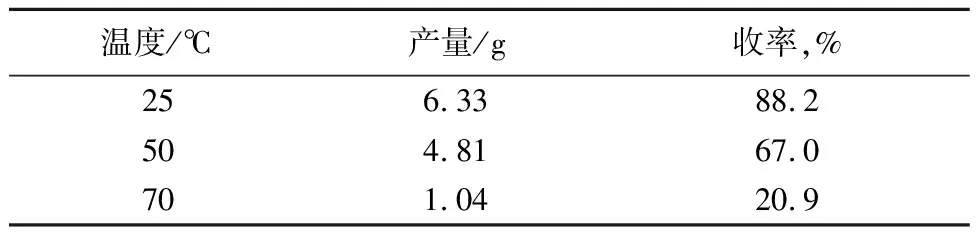

在500 mL三颈瓶中加入120 mL无水甲醇,依次将4-(5-氯-2-羟基苯基偶氮)苯磺酸、甲酸铵、已活化的锌粉按物质的量1∶5∶2.5的比例投入,反应时间1.5 h,反应结束后用乙酸乙酯萃取,旋蒸产物并称重,考察不同反应温度对产品2-氨基-4-氯苯酚收率的影响。

由表2可知,反应收率随反应温度降低而升高,25 ℃时,2-氨基-4氯苯酚的收率最高,可能是因为酚类物质在高温下易发生分解或产生副反应。而且常温搅拌工艺条件简单安全,更适合工业化生产的需要。

表2 反应温度对收率的影响

2.3 还原反应时间的选择

在500 mL三颈烧瓶中加入120 mL无水甲醇,依次将4-(5-氯-2-羟基苯基偶氮)苯磺酸、甲酸铵、已活化的锌粉按物质的量1∶5∶2.5的比例投入,用TLC在365 nm下追踪4-(5-氯-2-羟基苯基偶氮)苯磺酸还原情况(TLC展开剂:V(乙醇)∶V(乙酸乙酯)=1∶3),结果见图2。

由图2可见,对氨基苯磺酸在1.5 h时,(5-氯-2-羟基苯基偶氮)苯磺酸原点处已消失。对氨基苯磺酸虽有拖尾,但与2-氨基-4氯苯酚已明显分离,还原反应结束,反应时间应为1.5 h。

图2 TLC对反应情况的监测

2.4 还原反应萃取溶剂的选择

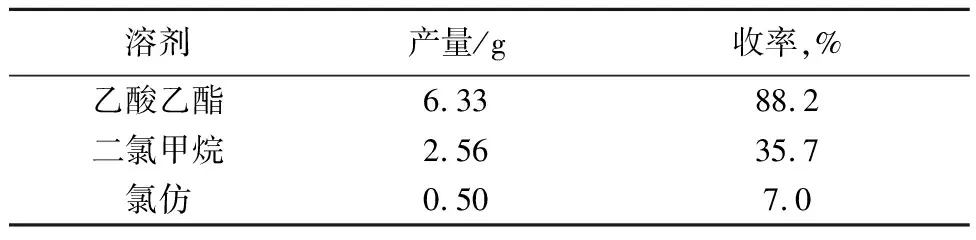

在500 mL三颈烧瓶中加入120 mL无水甲醇,依次将4-(5-氯-2-羟基苯基偶氮)苯磺酸、甲酸铵、已活化的锌粉按物质的量1∶5∶2.5的比例投入,反应时间1.5 h。反应结束后用不同溶剂萃取,旋蒸产物并称重,考察不同反应温度对产品2-氨基-4-氯苯酚收率的影响,结果见表3。

由表3可知,乙酸乙酯做萃取剂时,2-氨基-4-氯苯酚收率明显高于二氯甲烷和氯仿做萃取剂的收率, 故选用乙酸乙酯为还原反应的萃取溶剂。

3 萃取溶剂对收率的影响

溶剂产量/g收率,%乙酸乙酯6.3388.2二氯甲烷2.5635.7氯仿0.507.0

3 结 论

a.新合成方法规避了通过硝化反应制备2-氨基-4-氯苯酚。该方法具有操作简单,反应时间短、工艺安全的优点。

b.还原反应得到2-氨基-4-氯苯酚的同时,得到重氮盐反应原料对氨基苯磺酸,可以实现药品循环利用,节省工艺成本,减少工业三废,符合绿色化学理念。