灰铸铁玻璃瓶模具瓶颈开裂分析

2022-05-27刘成亮

刘成亮

(山西省忻州市市场监管综合行政执法队,山西忻州 034000)

1 生产状况

玻璃瓶模具与高温玻璃液直接接触,玻璃的入模温度在900 ℃~1 100 ℃,出模温度在500 ℃~600 ℃左右,模具服役环境较为恶劣,这批玻璃瓶模具为低合金灰铸铁,要求不得有铸造缺陷,特别不能有裂纹、缩孔缺陷。通常玻璃模具制造过程为:砂型造型及铁液熔炼→浇注→落砂→去浇冒口→热处理→粗加工→合金喷焊合缝线→精加工等工序。2021 年某模具生产企业在一批低合金灰铸铁模具精加工过程中发现多个模具颈部出现裂纹,且以扁平型模具概率为多。裂纹形态如图1 所示。对模具进行解剖试验,以探明裂纹性质及产生原因。

2 试验分析

对出现裂纹的模具进行解剖,然后进行化学成分、硬度、金相组织分析。

2.1 化学成分

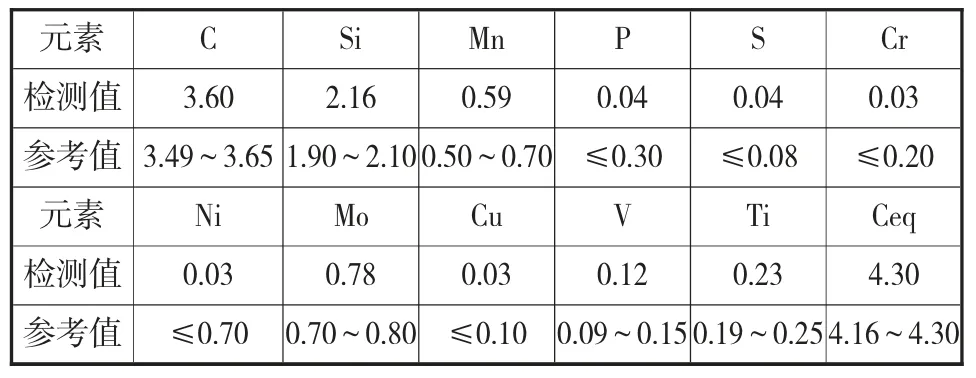

玻璃瓶模具化学成分检测结果见表1.结果表明,所测玻璃瓶模具中Si 质量分数超标准要求,其他化学元素成分都在要求范围。

表1 玻璃瓶模具化学成分检测结果(质量分数,%)

2.2 硬度

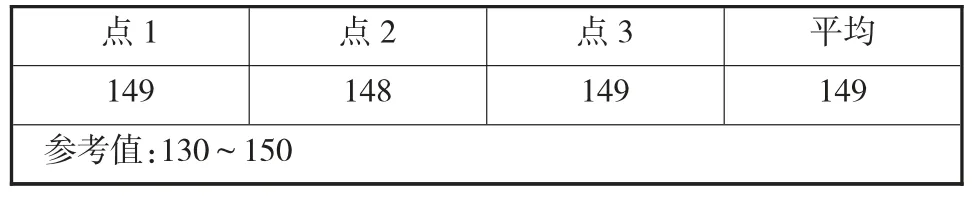

用HBW 10/3000 硬度仪在模具表面10 mm 处打硬度,测试结果见表2.结果表明,所测模具硬度值在要求范围内。排除了由于硬度过高而产生裂纹的可能。

表2 HBW 硬度测试结果

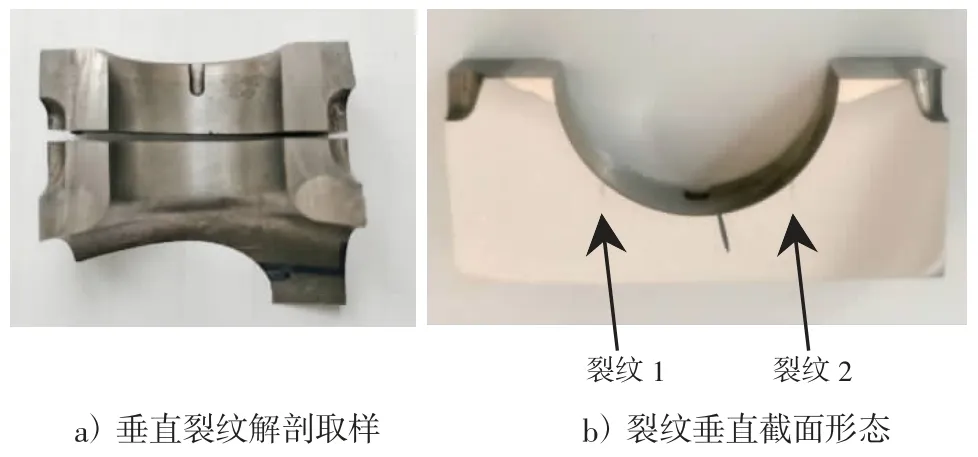

2.3 宏观裂纹分析

所测玻璃模具瓶口处已喷焊且瓶颈处已机加工,从图1 a)、b)可以明显看到有两条裂纹在模具的瓶颈处,圆周分布在约45°与135°两方向。裂纹长度约16 mm,从距瓶口约10 mm 处,一直延伸至瓶颈处。裂纹处解剖取样见图1c).

用体式显微镜观察,两条裂纹形态基本相同,断续、曲折、宽窄不一,见图1d).

图1 裂纹宏观形貌

2.4 金相分析

2.4.1 基体组织及喷焊层

对玻璃模具基体组织及喷焊层进行金相分析,结果见图2.图2a)表明基体组织中石墨形态分布及尺寸为ⅠD7,为无方向性枝晶点状石墨。经4%硝酸酒精溶液浸蚀后观察,发现基体组织中除石墨外,组织为铁素体+极少量珠光体,珠光体数量约1%,珠光体形态大多数不为片状,成点状珠光体形态聚集。同时发现有较多大尺寸钼铁相颗粒分布在铁素体基体上。图2c)、2d)表明喷焊层熔合良好,未见明显缺陷。

图2 金相组织

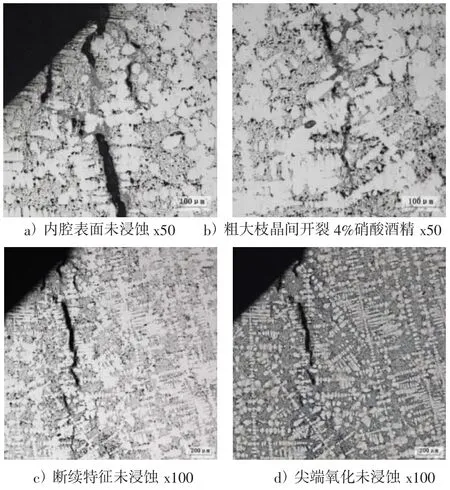

2.4.2 裂纹分析

从试样垂直裂纹中部剖开,垂直瓶颈方向磨抛试样,采用金相显微镜观察裂纹形态。裂纹宏观位置见图3.

图3 微观观察裂纹位置

抛光状态下观察裂纹状态,图4 为裂纹1 的组织形貌,裂纹1 深度约2 mm,裂纹内腔表面处较宽,里面略细,断续曲折分布,裂纹旁未见夹渣、铸造疏松等其他冶金缺陷。图4b 表明,裂纹附近亚共晶成分的铁液优先析出的奥氏体枝晶方向性排布明显,裂纹位于两粗大奥氏体枝晶间,沿晶分布。裂纹内壁局部呈空洞,局部氧化物填充明显,见图4c).裂纹尖端分叉,同样为氧化物填充,见图4d).裂纹旁组织与基体组织相同,除无方向性枝晶点状石墨外,组织为铁素体+极少量珠光体,高倍数下裂纹旁氧化物更清晰,见图4e)、4f).

图4 裂纹1

图5 为裂纹2 形貌,深度约2 mm,形态与裂纹1 相同,见图5a)、5b).热裂纹断续形态更加明显,见图5c).尖端氧化特征见图5d).

图5 裂纹金相组织

从裂纹形貌看,裂纹短、形状曲折、缝隙宽、断面有严重氧化、无金属光泽、裂纹沿晶界产生和发展等特征,裂纹属典型热裂纹形态。

3 结果分析

3.1 材料方面

化学成分检测,Si 含量超过标准要求上限。通常,Si 含量增加,热裂倾向是降低的。分析认为,可以排除Si 元素含量超标诱发热裂纹的影响。石墨形态、分布、大小及硬度值均在合格范围内。

3.2 铸造纹方面

玻璃模具瓶颈处裂纹性质为铸造热裂纹。热裂是在凝固后期高温下形成的,热裂纹形成系铸造工艺不当或工艺执行过程不当造成,其根本形成原因主要与铸件的凝固方式和凝固时期的铸件热应力和收缩应力两方面有关。

热裂纹产生于金属液凝固末期的温度范围内,上限是线收缩开始的温度,下限是略高于合金材料的实际固相线温度。亚共晶灰铸铁虽然属糊状、海绵网络凝固方式合金,因凝固时期有共晶膨胀现象,反而不易产生热裂。但是,当共晶膨胀压力造成固相凝固外壳中有拉应力情况下,则也会产生热裂。

热裂形成于铸件的凝固时期,但并不意味着铸件凝固时必然会产生热裂。这主要取决于铸件凝固时期的热应力和收缩应力。外部阻碍因素造成的收缩应力,则是铸件产生外热裂的主要条件。

3.3 其他方面

热裂纹在喷焊工艺之前已经形成,可以确定,喷焊工艺与热裂纹产生无直接联系,仅是后期机加工时裂纹清晰暴露在表面才被发现。

4 结论及建议

玻璃瓶模具瓶颈处裂纹为铸造热裂纹,形成原因系铸造工艺不当,冷却时收缩应力过大所致。针对此裂纹,提出几点建议:

1)热裂纹表面因被机加工去除掉,无法确定系表面开裂,还是次表面开裂。建议:在毛坯早期针对瓶颈处目检或超声波探伤,尽早检出含裂纹模具并判废,以免流入后续喷焊工序,造成浪费。

2)目前扁平型模具出现热裂纹概率高。宏观结构分析,可知铸件瓶颈处较厚,瓶身处较薄,因此瓶颈处冷却速度较其他部位慢。建议:调整铸造过程铸件冷却工艺,尽可能实现均衡凝固,以降低收缩应力。

3)从金相组织分析可知,组织有较大钼铁颗粒,通常系铁水冶炼过程中钼粉加人后熔解时间不足,或钼粉颗粒粗大未熔解完全所致。建议关注炉料钼铁熔解方面是否均匀,原始钼铁颗粒是否粗大。