玻璃瓶成型模具变形原因分析

2022-05-27牛新惠宁克法王晓强董云霞

牛新惠,宁克法,王晓强,董云霞

(山西天海泵业,山西 解州 030000)

1 概述

某铸造有限公司制造生产的球墨铸铁玻璃瓶成型模具,2021 年09 月交付使用,服役于某公司玻璃瓶生产线,设计制瓶能力25 万件。2021 年11 月,当制瓶约7 万件时,发现生产的瓶子错位,严重影响成品率。相关人员查找原因,发现引起瓶子错位的原因系玻璃瓶成型模具变形所致。更换该玻璃瓶模具后,再生产玻璃瓶合格。对该玻璃瓶成型模具试验分析,寻找导致模具变形的原因。

2 试验

对已变形的玻璃瓶模具解剖,进行化学成分、金相组织、硬度分析。

2.1 化学成分分析

玻璃瓶模具化学成分检测结果见表1.

表1 玻璃瓶模具化学成分检测结果(质量分数,%)

试验结果表明,玻璃瓶成型模具化学成分合格。

2.2 金相分析

2.2.1 酸浸

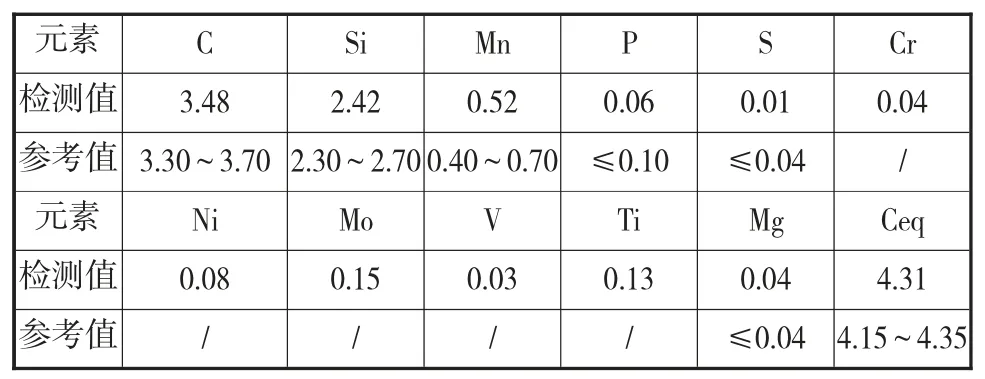

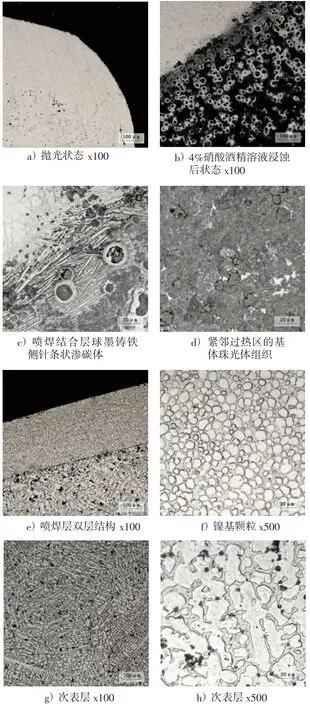

在模具内腔中部取横截面低倍试样,经热酸浸后,试样内腔附近区域低倍组织致密良好,形貌见图1a);排气孔位置有大量铸造疏松缺陷,见图1b);合缝线有喷焊合金层,见图1c).

图1 低倍形貌

2.2.2 基体组织

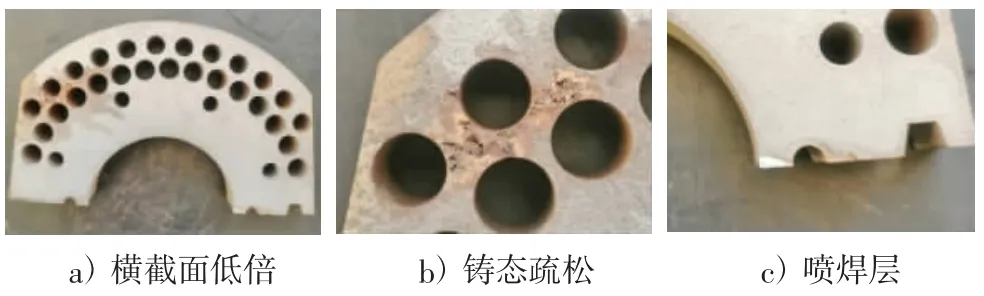

在内腔中部距口脖线约55 mm 处取高倍试样,分别检测距内腔4 mm 及24 mm 处石墨的分布状态,结果见表2.4 mm 处石墨形态见图2a),测量最大石墨尺寸约24 μm;24 mm 处石墨形态见图2b),测量最大石墨尺寸约55 μm.

图2 石墨形态

表2 试样石墨状态分布

根据表2 试验结果可知,石墨球密度远低于技术条件要求,其他项目均满足要求。

2.2.3 喷焊层组织

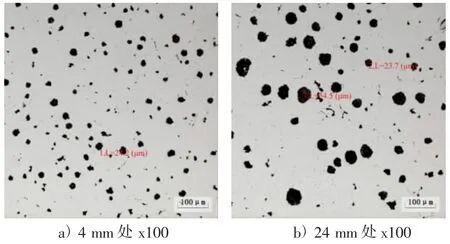

在玻璃瓶模具瓶颈处垂直周向喷焊层取样,镶嵌后磨抛,经4%硝酸酒精溶液浸蚀后,先宏观观察,可见喷焊层致密,未见夹渣、裂纹、未熔合等缺陷,见图3 所示。

图3 高倍试样腐蚀后宏观形貌

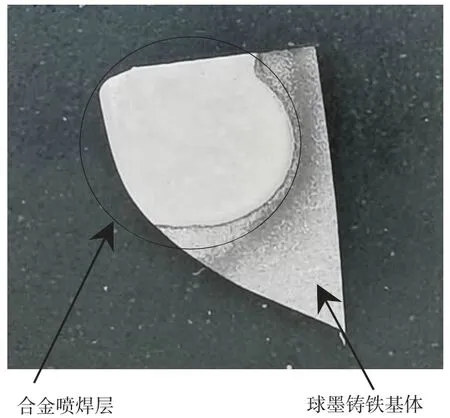

金相显微镜抛光状态下观察,喷焊层区域无夹杂、气孔、疏松类缺陷,见图4a).

经4%硝酸酒精溶液浸蚀后,喷焊层与球墨铸铁基体有明显界限,见图4b),喷焊层组织基本未显现,喷焊结合层球墨铸铁侧为针条状渗碳体组织,属焊接时过热组织形态,见图4c).紧邻过热区的基体位置,石墨未发生变化,但组织相变为珠光体组织,有别于球墨铸铁母材的铁素体+极少量珠光体,见图4d).

图4 喷焊层组织

氯化高铁盐酸水溶液浸蚀后,喷焊合金层呈现明显双层结构,见图4e).表层为颗粒状镍基合金层,见图5f).内层为柱状和枝晶状组织,枝晶间有磷共晶,见图5g)、5h).

2.3 硬度

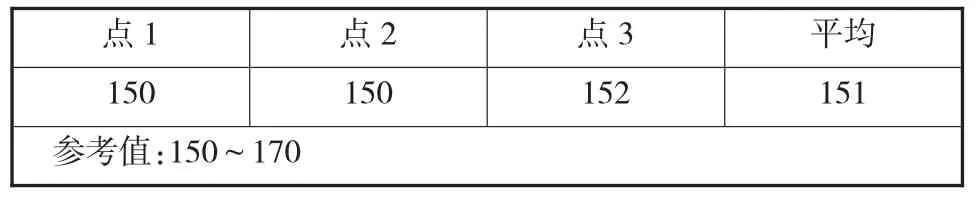

在模具变形区域进行HBW 10/3 000 硬度测试,结果见表3.

压裂施工现场实时分析压裂施工曲线,如果遇到压力突降等异常情况及时停止施工,分析变化原因后决定是否继续施工。压裂施工的同时派排采人员到邻井监测动液面、套压等生产参数,遇到参数异常及时与压裂现场沟通,停止压裂施工。

表3 模具变形区域HBW 硬度测试结果

试验结果表明,模具硬度值合格,但偏低。

3 模具变形原因分析

模具变形的原因通常是多方面的,诱发变形的主要因素通常与材料质量、结构设计、使用维护等方面有关。

3.1 材料质量方面分析

3.1.1 模具本体质量

从试验结果看化学成分在合格范围内。

从剖切断面看模具内部有较多疏松、孔洞等缺陷,实际使用过程中,缺陷处由于刚度、强度不足,极易引起变形过量,导致错位产生。

从金相组织分析看模具本体石墨球化率、石墨尺寸、金相组织均在合格范围内,但每平方毫米石墨个数远低于400 个。球墨铸铁石墨的大小、密度,石墨分布的均匀性都会对基体性能产生很大的影响。通常,增加石墨球在单位面积上的个数可以明显地提高球墨铸铁强度、塑性和韧性,更重要的是石墨越小,单位面积上球状石墨数越多,均匀性方面越好,可使抗疲劳强度提高。该模具单位面积上球状石墨数较少抗疲劳强度较低,所以易变形。

3.1.2 喷焊层补焊

从对变形玻璃瓶成型模具喷焊合金层金相组织分析可知:表层为颗粒状,次表层为柱状和结晶状,结晶花样完全不同。可以确定,喷焊处应存在补焊现象。球墨铸铁制作的玻璃模具耐磨性和抗高温氧化性能通常较差,在使用过程中频繁交替地与800 ℃~1 200 ℃左右的玻璃熔体接触,使模具自身周期性地处于500 ℃的温度。合缝面在模具启闭中互相摩擦撞击,易造成合缝线处严重破坏。采用喷焊合金工艺可以提高强度,承受腐蚀磨损、热冲击、热氧化及热疲劳。喷焊合金层由于某种原因进行补焊,会使合缝线处应力状态变得更加复杂,此处热胀冷缩的同步性相应减弱,在使用过程中易引起补焊处变形量增大。

3.1.3 材料改良

1)优化铸造工艺,避免铸造缺陷的产生;进一步提高球化率,减小石墨球径,增加单位面积上的球墨数量,以提高球墨铸铁材料疲劳强度。

2)球墨铸铁材料的耐高温性能较差,而玻璃瓶成型模具工作温度在500 ℃左右高温,如果做优质模具,仍然要在能提高耐热强度的元素方面考虑,如,对材质进行微合金化,提高热强性。

3)材料的膨胀性能变化显著时,也会导致模具产生错位,所以最好不要对模具进行补焊,如要补焊采用与原材料相同的材料以及相同的喷焊参数进行补焊。

3.2 模具设计方面

在模具设计方面注意两部分模具的配合,玻璃模具有良好的配合公差可使玻璃模具在成型过程中减少模面磕碰和初模成模打不开,芯子上下不灵活、模具各部件配合不良的机会。

3.3 使用维护方面

模具组装时,应考虑两部分模具变形的同步性、协调性。成型模具两侧的硬度应当尽量匹配,选取最接近的配对。防止一软一硬变形总量不同,变形时间的先后不同,均会造成缝隙处变形量偏大,最终导致错位。

玻璃瓶的整个生产过程中都应当对玻璃瓶模具进行有效维护。当玻璃瓶出模后为使模具保持清洁和及时散热,必须对模具进行风冷。若模具冷却不均匀,也会造成模具变形加剧。

4 结论与建议

玻璃瓶成型模具产生变形,主要原因为铸件内部有大量疏松、单位面积上球状石墨数偏少、合缝线处存在补焊等不利因素。

针对变形提出几点建议:

1)对引起错位的模具分析内部宏观疏松类缺陷,研判引起疏松的主要原因;分析球墨铸铁单位面积上球状石墨偏少、硬度值偏低的原因,改进铸造工艺。

2)排查补焊工艺,用相同的喷焊参数进行补焊。

3)开发新材料替代现有球墨铸铁模具,例如采用D 型石墨铸铁。