不锈钢酸洗废混酸流化床焙烧再生特性的实验研究

2022-05-26徐劲松林敏陈晓平马吉亮耿鹏飞鲍学兵刘道银梁财

徐劲松,林敏,陈晓平,马吉亮,耿鹏飞,鲍学兵,刘道银,梁财

(1 能源热转化及其过程测控教育部重点实验室,东南大学能源与环境学院,江苏南京 210096;2 广州市中绿环保有限公司,广东广州 510670)

引 言

不锈钢在冷轧和退火过程中,表面由于氧化作用会形成一层金属氧化物层(氧化铁、氧化铬和其他氧化物)[1],为保证不锈钢的表面质量、使用寿命和加工精度[2],必须采用酸洗工艺将不锈钢表面的氧化物层去除。根据不同的不锈钢品种,采用不同的酸洗介质,如硫酸、盐酸、混酸(硝酸、氢氟酸)。目前,不锈钢酸洗普遍采用混酸(HNO3+HF)作为酸洗介质[3]。

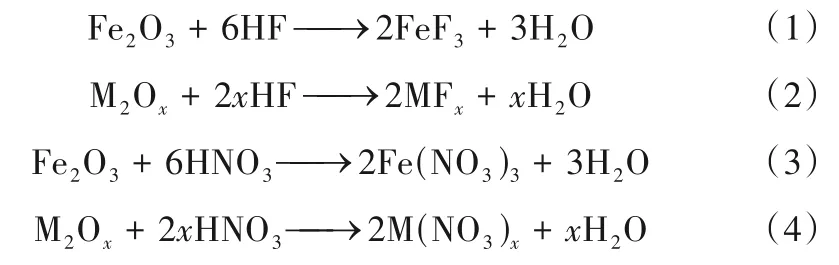

混酸酸洗工艺的主要化学反应如下:

M 为不锈钢表面氧化物层中的其他金属元素,包括Cr、Mg、Ni、Mn、Mo、Ca等。

为保证不锈钢酸洗效果,需不断补充新酸,同时排出部分废酸,因此酸洗工艺会产生大量的废酸。由于废混酸的pH 较低,且含有大量酸根离子和重金属离子,直接排放既会对水质和土壤环境造成严重污染,也是一种资源浪费[4-8]。为防止废混酸的污染并实现酸和金属元素的有效回收,研究机构和工业界开展了大量的研究和工程探索,并已开发出部分较为成熟的技术。

朱冰[4]采用黄钠铁矾法和萃取法对废混酸进行协同处理,发现废混酸中金属元素的回收率较高(铁、铬和镍的回收率分别达到92.82%、89.14%和92.71%),但无法同步回收HF 和HNO3。王超[9]采用Scanacon 酸回收法对废混酸进行处理,发现该方法可同步回收游离酸,降低硝酸和氢氟酸的消耗,并减少酸污泥沉淀杂质的形成,使废弃物排放量降低50%,但该方法不能实现金属的同步回收。

可同时回收酸和金属离子的方法包括离子交换树脂法、双极膜电渗析法和焙烧法。王贵喜等[10-11]采用离子交换树脂法对废混酸进行处理,发现HF 和HNO3的回收率分别为86%和90%。不同的离子交换树脂会产生不同的效果,李菲等[12-13]利用强酸性阳离子交换树脂吸附废混酸中的铬和铁,发现树脂对Cr3+和Fe3+的饱和吸附回收量较高(60.34 mg/g 和65.3 mg/g)。李小明等[14-17]对双极膜电渗析法、焙烧法进行研究,发现双极膜电渗析法对硝酸、氢氟酸和金属盐的回收率分别为90%、65%和50%,但是膜易被K2SiF6污染,成本高;焙烧法对硝酸、氢氟酸的回收率分别为75%和98%,对金属盐的回收率为82%~90%,但该方法运行费用较高,装置复杂。

焙烧法的综合回收率最高,也最环保。焙烧法分为喷雾焙烧法和流化床焙烧法,喷雾焙烧法的产物是氧化铁粉末,流化床焙烧法的产物是氧化铁颗粒[18]。Nandy 等[19]采用流化床焙烧法对废盐酸进行处理,研究发现HCl 和Fe2O3的回收率分别达到99%和98%。废盐酸流化床焙烧法处理技术的高回收率,为废混酸的处理提供了新思路,但目前还未见采用流化床焙烧法处理废混酸(HNO3+HF)的研究和工业应用的报道。

本文借鉴废盐酸流化床焙烧法,开展废混酸(HNO3+HF)流化床焙烧技术研究,重点考察流化床密相区温度和初始床料粒径对废混酸中酸的再生与金属离子在床料表面附着生长的影响规律,并对操作参数进行优化,为废混酸流化床焙烧技术的工程应用提供理论参考和基础数据。

1 实验材料和方法

1.1 实验系统

自行构建的废混酸流化床焙烧法再生实验系统如图1所示,主要包括流化床反应炉、尾气处理系统、电加热系统、喷酸系统、配气系统和烟气取样及分析系统6个部分。

图1 废混酸流化床焙烧法再生实验系统示意图1—空气压缩机;2—冷干机;3—制氮机;4—氮气钢瓶;5—氧气钢瓶;6—预热器;7—喷枪;8—废混酸罐;9—电磁泵;10—密相区电加热器;11—料罐;12—流化床反应炉;13—稀相区电加热器;14—电加热带;15—烟气分析仪;16—流量计;17—真空泵;18—去离子水;19—NaOH溶液;20—旋风分离器;21—灰斗;22—冷却器;23—布袋除尘器;24—碱洗装置Fig.1 Schematic diagram of the experimental system for regeneration of waste mixed acid by fluidized bed method1—air compressor;2—cold dryer;3—nitrogen generator;4—nitrogen cylinder;5—oxygen cylinder;6—preheater;7—spray gun;8—waste mixed acid tank;9—electromagnetic pump;10—electric heater in the dense phase zone;11—canister;12—fluidized bed reactor;13—electric heaters in the thin phase zone;14—electric heating belt;15—flue gas analyser;16—flow meter;17—vacuum pump;18—deionised water;19—NaOH solution;20—cyclone separator;21—grey bucket;22—cooler;23—bag filter;24—alkaline washing unit

(1)流化床反应炉:炉体由密相区和稀相区构成,密相区内径为80 mm,高度为400 mm;稀相区内径为100 mm,高度为1300 m,固定床高为40 cm。

(2)尾气处理系统:包括旋风分离器、烟气冷却器、布袋除尘器和酸性气体碱洗塔。

(3)电加热系统:包括配气预热器、密相区加热器、稀相区加热器、流化风进气管线加热器和烟气取样管路加热。

(4)喷酸系统:主要包括废混酸罐、电磁泵、流量计和喷枪,废酸喷枪采用双流体雾化喷枪,且喷枪位于布风板上方20 cm 处,喷枪出口与炉壁内壁面齐平。

(5)配气系统:主要包括空压机、冷干机、制氮机、玻璃转子流量计。

(6)烟气取样及分析系统:利用去离子水吸收烟气中的HF,烟气取样流量为40 ml/min,取样时间为10 min,采用离子色谱法检测吸收液中的HF 浓度,并对时间进行积分得到HF 生成量。利用烟气分析仪(MRU VARIO plus)在线检测烟气中的NOx浓度,并对时间进行积分得到NOx生成量。烟气取样点位于旋风分离器与烟气冷却器之间,取样管路装有加热装置和保温层,管路温度控制在230℃。

1.2 实验材料

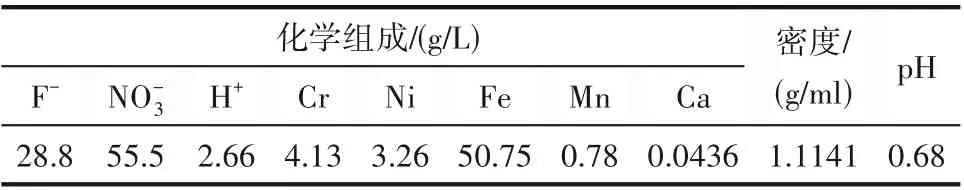

实验用废混酸由江苏扬州某不锈钢酸洗企业提供,废混酸的化学组成通过离子色谱仪(Metrohm 930)分析得到,如表1所示。

表1 废混酸理化特性和成分分析Table 1 Physicochemical characteristics and composition analysis of waste mixed acid

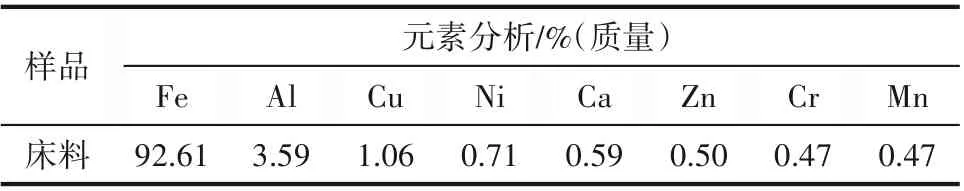

实验用氧化铁颗粒由石家庄华邦矿产品有限公司制备,主要成分为Fe2O3(质量分数66.6%)和Fe3O4(质量分数33.4%),通过振动筛筛分得到两种不同粒径范围的窄筛分颗粒,平均粒径分别为0.3 mm 和0.4 mm。两种颗粒的粒径分布利用激光粒度仪(Zetasizer 2000)分析获得,如图2 所示。元素分析通过XPS(Thermo escalab 250Xi)分析得出,如表2所示。

表2 氧化铁床料元素分析Table 2 Elemental analysis of iron oxide bed material

图2 氧化铁床料粒径分布Fig.2 Iron oxide bed material particle size distribution

1.3 废混酸流化床焙烧再生过程及实验工况

1.3.1 废混酸流化床焙烧再生过程 废混酸焙烧前通常先进行加热浓缩,去除其中的大部分游离酸和部分水分,然后喷入流化床反应炉。在反应炉内的高温条件下,废混酸中的硝酸盐和氟酸盐反应生成Fe2O3、M2Ox、HF、NO、NO2等产物,主要反应方程如下:

M 为废酸中除铁以外的其他金属元素,包括Cr、Mg、Ni、Mn、Mo、Ca等。

上述反应中生成的细颗粒(主要为Fe2O3等金属氧化物)附着在床料表面,随床料从反应器底部排出并回收。烟气从流化床反应炉的顶部排出,经旋风分离器后,烟气中的金属氧化物、未分解盐和其他固体杂质颗粒被分离并重新送入流化床反应炉内。旋风分离器出口的高温烟气经文丘里冷却器冷却后再依次经过吸收塔和氧化塔(将NO 氧化为NO2),并采用工业新水对HF 和NO2进行回收再生,最后烟气进入碱洗塔除酸后经烟囱排入大气[20-21]。

1.3.2 实验工况 本文主要研究流化床焙烧炉内的反应过程,重点考察流化床密相区温度和初始床料粒径对废混酸中的酸与金属离子再生的影响,因此未在尾部设置NO 氧化塔,酸回收效果基于尾部烟气中NOx和HF的生成量进行考察。

研究表明,硝酸铁在125℃时开始分解生成氧化铁和NO2,NO2在150℃时开始分解为NO 和O2,硝酸铬在447℃热分解生成氧化铬和NO2,NO2迅速分解[22],硝酸镍和硝酸锰的分解温度分别为573℃和473℃[23],FeF3的主要分解温度高于600℃,因此实验中密相区温度均控制在650℃及以上。

实验针对0.3 mm和0.4 mm初始平均粒径床料,每种粒径床料均进行密相区温度设定值为650、700、750、800、850 和900℃热态实验。每个实验工况下喷酸量均设为1.2 kg/h,喷酸持续时间为5 h,反应气氛均为6%O2+94%N2(体积分数),初始床料添加量为6.5 kg。

2 实验结果与讨论

2.1 金属氧化物在床料表面附着生长的变化规律

不同初始粒径工况下床料的微观形貌如图3所示。密相区温度为750℃时,未喷酸床料[图3(a)、(c)]的表面平整,未出现细颗粒吸附。喷酸5 h 后,床料表面出现明显的颗粒吸附[图3(b)、(d)]。0.3 mm初始粒径床料表面吸附的细颗粒保持类球状形貌,尺寸均匀,表面平整,0.4 mm 初始粒径床料表面吸附的颗粒大小不一,且相互粘连、表面粗糙。喷酸后颗粒表面微观形貌的差异是由于流化风速的不同造成的。为保证两种初始粒径床料的流化状态基本一致,0.3 mm 初始粒径床料工况和0.4 mm 初始粒径床料工况的流化速度分别为0.40 m/s 和0.52 m/s。流化速度的增加,导致流体对颗粒的曳力增大,使得黏结力较小的细颗粒不易在床料表面黏附;流化速度增加也使得细颗粒的扬析速率增加,细颗粒在床内的停留时间缩短,进一步降低了其在床料表面的吸附概率。同时,流化风速增加会加剧床料颗粒的碰撞磨损,因此吸附在床料表面但结合力较弱的细颗粒易脱离,只有黏结力较强的大颗粒仍然能吸附在床料表面,导致床料表面粗糙度增加。

图3 床料表观形貌变化(750℃下5 h后取样分析)Fig.3 Changes in the apparent morphology of the bed material(analysis of samples taken after 5 h at 750℃)

为排除床料在流化状态下发生磨损或者破碎产生细颗粒对实验结果的影响,先进行了不喷酸时不同密相区温度下流化5 h 的空白实验,并利用激光粒度仪对空白实验后的床料进行粒度分析。结果显示,空白实验中均未出现100 μm 以下的细颗粒,而在喷酸实验时,床料中均有一定量的100 μm以下的细颗粒[图4]。说明喷酸实验条件下生成的细颗粒均为废混酸在炉内反应的产物。

采用激光粒度分析仪测得不同密相区温度和初始床料粒径下,喷酸5 h 后床料的粒径分布及累积分布,如图4 所示。实验温度区间内(650~900℃),床料颗粒体积平均粒径相对于初始床料粒径均增大,密相区温度从650℃升高到850℃,0.3 mm和0.4 mm 初始粒径床料平均粒径分别增加37.7 μm和39.4 μm,并达到峰值。同时床料中含有一定量100 μm 以下的细颗粒,当温度分别超过850℃(0.3 mm 初始粒径床料工况)和750℃(0.4 mm 初始粒径床料工况)时,床料中细颗粒完全消失。雾化后的废混酸液滴在高温床料中经历两种过程:少量废混酸液滴在床料表面附着和铺展、分解生成的金属氧化物晶体直接沉积在床料表面;大部分废混酸液滴在床料间隙中快速蒸发,其中的硝酸盐和氟化盐分解生成金属氧化物晶体颗粒和气体产物,其中部分细颗粒会吸附在床料表面,剩余细颗粒则处于游离状态[24-25],未附着在初始床料表面,在反应器内处于流化状态。温度较高、流化速度较大时,细颗粒不易在反应炉内停留,被气体携带出炉内。

图4 喷酸5 h床料粒径分布及累积分布Fig.4 Particle size distribution of bed material for 5 h of acid spraying

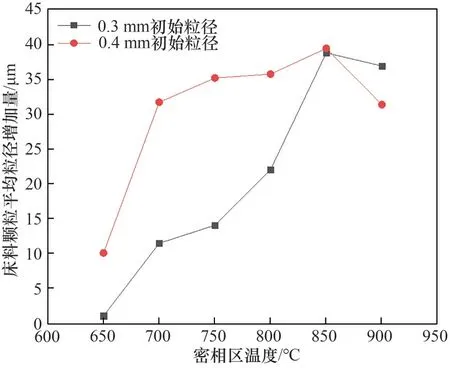

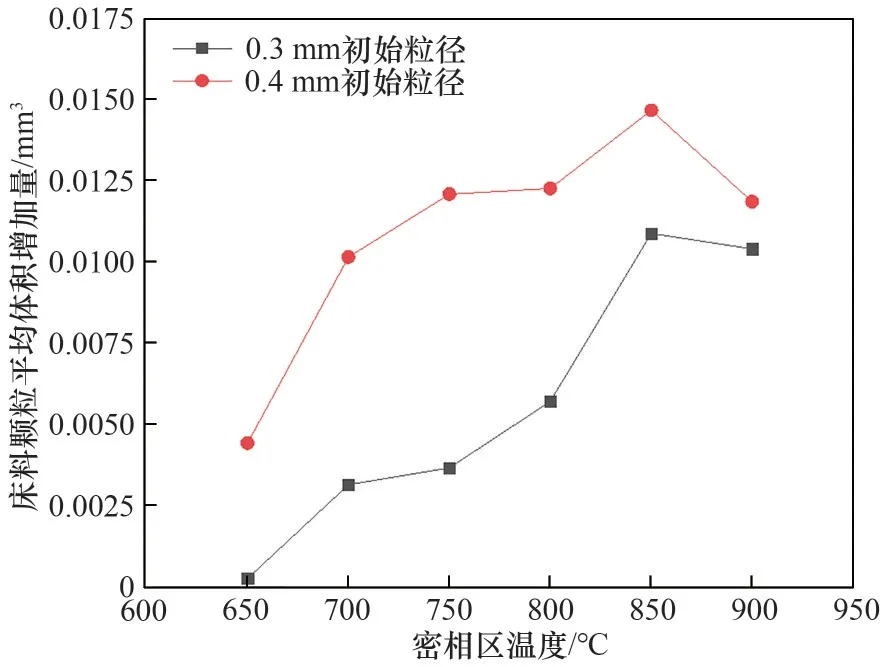

不同初始粒径和密相区温度下,喷酸5 h,床料颗粒平均粒径增加量和平均体积增加量分别如图5和图6所示。床料颗粒平均粒径增加量和平均体积增加量为喷酸前后床料颗粒平均粒径和平均体积之差。结合图4,随着密相区温度的提高,床料的平均粒径增加量有所增加,并在850℃时达到峰值,废混酸的蒸发速率和金属盐的分解速率随着密相区温度的升高而加快,细颗粒生成速率增加,导致细颗粒在床料表面的吸附量增大,床料的平均体积增加量增加,850℃达到峰值。床料颗粒平均粒径增加量和平均体积增加量达到峰值后继续升高密相区温度,由于流化风速的提高,使得细颗粒的运动速度加快,在床料表面更易反弹[26],导致细颗粒在床料表面的吸附程度有所下降。并且床料平均体积增加量随床料初始粒径的增大而增加。

图5 喷酸5 h床料颗粒粒径增加量变化Fig.5 Change in particle size increase of bed material for 5 h of acid spraying

图6 喷酸5 h床料颗粒平均体积增加量变化Fig.6 Change in the average volume increase of bed material particles for 5 h of acid spraying

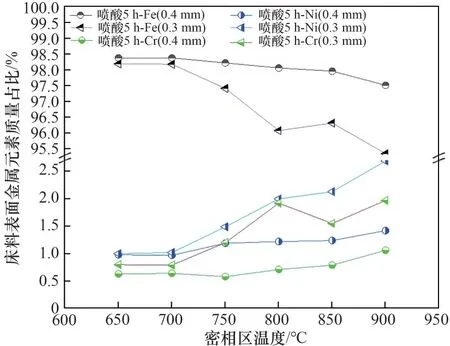

利用X 射线光电子能谱仪(Thermo escalab 250Xi)分析得到不同初始床料粒径和密相区温度下床料颗粒表面主要金属元素(Fe、Cr、Ni)含量变化,如图7 所示。床料颗粒表面金属元素检测区域为400 μm×400 μm×10 nm。喷酸5 h后,随着密相区温度的升高,不同初始粒径床料表面Fe元素占比均减小,Ni、Cr 元素占比逐步增大。因为废混酸中相关金属盐的分解速率随密相区温度的升高而加快,使得细颗粒在床料表面吸附量增加。密相区温度一定时,0.3 mm 床料表面Fe 元素占比均低于0.4 mm床料,这是由于生成物中Fe2O3、Cr2O3和NiO 的黏结力不同造成的。因为Cr2O3、NiO 和Fe2O3的熔点分别为2435、1984 和1565℃,所以在实验温度下Fe2O3的黏结力最强,最易吸附在床料表面。随着床料初始平均粒径增加,流化风速增加,使得黏结力较弱的Cr2O3和NiO 不易吸附在床料表面,造成床料表面Fe元素占比提高。

图7 床料表面主要金属元素含量占比变化Fig.7 Changes in the percentage of major metal elements on the surface of the bed material

2.2 NOx和HF生成量的变化规律

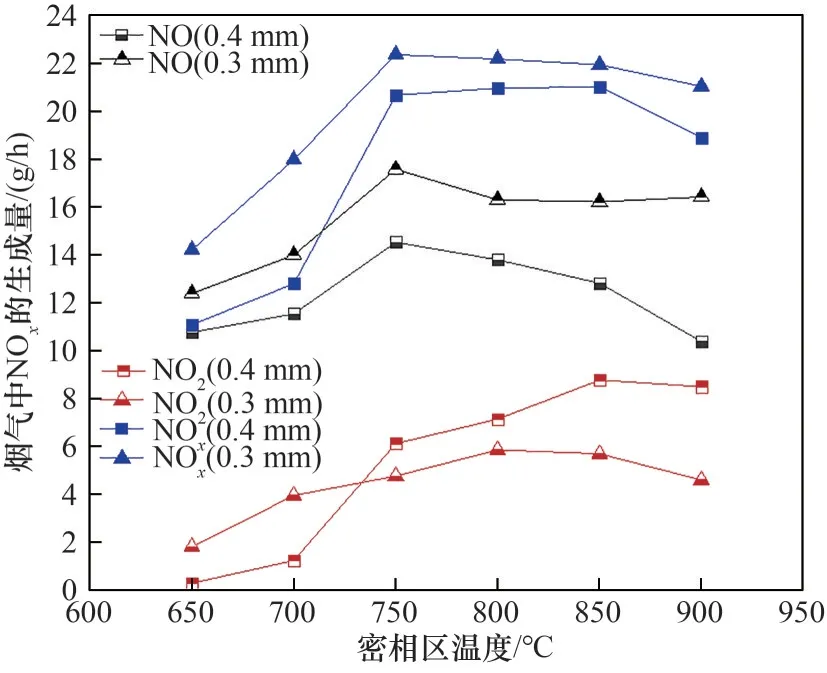

不同密相区温度和初始床料粒径下烟气中NOx生成量的变化规律如图8所示。随着密相区温度的升高,NOx的生成量显著提高,在750℃达到峰值;温度继续升高,NOx生成量小幅下降。因为随着密相区温度的升高,废混酸蒸发和硝酸盐分解所需时间缩短[27],NOx生成量增加;当温度到达750℃之后,硝酸盐在炉内停留时间的影响将大于温度对硝酸盐分解速率的影响,NOx生成量有所下降。初始床料平均粒径从0.3 mm 增大到0.4 mm 时,NOx生成量有所下降。0.4 mm初始粒径床料工况中NO2生成量在750℃后高于0.3 mm 初始粒径床料工况。因为初始床料平均粒径增大,流化速度增加,硝酸盐在反应器内停留时间缩短,硝酸盐分解量以及NO2分解量小幅下降。

图8 烟气中NOx生成量与密相区温度的关系Fig.8 Relationship between NOx generation in flue gas and temperature in dense phase zone

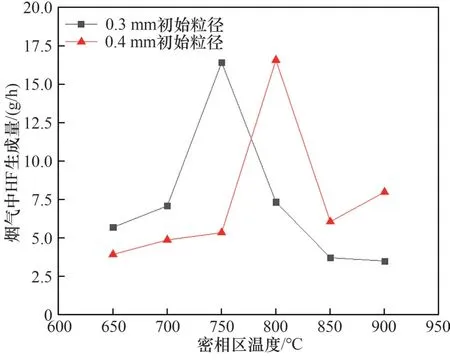

不同密相区温度和初始床料粒径下烟气中HF生成量的变化规律如图9 所示。烟气中HF 生成量随着密相区温度的升高先增加后下降,不同初始床料粒径对应的峰值温度不同。氟化盐的分解速率随着密相区温度的升高而加快,HF 的生成量增加,达到峰值以后,床料中的CaO 成分对HF 的化学固定效果提高,生成CaF2固体产物,如图10 所示(以0.4 mm 初始床料粒径850℃焙烧喷酸工况为例),CaF2分解温度在1100℃以上。同时CaO固氟效果的最佳温度随操作参数的变化而变化[28-29],同时生成物中Fe、Mn 以及Al 的氧化物对HF 具有吸附或者共沉淀作用[30-34]。初始床料粒径从0.3 mm 增大到0.4 mm 时,炉内流化速度增加,氟化盐在反应炉内停留时间缩短,氟化盐的分解量有所下降,HF 的生成量峰值温度由750℃变化至800℃,并且反应生成的HF停留时间缩短,固氟量小幅下降[29,35]。

图9 烟气中HF生成量与密相区温度的关系Fig.9 Relationship between HF generation in flue gas and temperature in dense phase zone

3 结 论

本文搭建了废混酸流化床焙烧法再生实验装置并开展废混酸(HNO3+HF)流化床焙烧实验研究,分析了密相区温度、初始床料粒径对废混酸中酸与金属离子回收特性的影响规律,主要结论如下。

(1)增加密相区温度能有效提高金属氧化物在床料表面附着量,在850℃时附着量达到峰值,继续升温附着量小幅回落;烟气中HF和NOx生成量也随温度升高而增加,并在750℃时达到峰值,继续增加温度,NOx生成量缓慢降低,而HF生成量大幅回落。

(2)受床料颗粒表面积的影响,随着初始床料粒径的增大,金属氧化物在床料表面附着量提高。随着流化风速的提高,HF 和NOx生成量有所降低,而NO2生成量在750℃后有所提高。