湖底隧道主体结构温度裂缝控制及防水技术研究

2022-05-26杨奎,张沛,杨敬,洪钊

杨 奎, 张 沛, 杨 敬, 洪 钊

(1.苏交科集团股份有限公司,南京 210019;2.河海大学土木与交通学院,南京 210098;3.中交隧道工程局有限公司,南京 211100)

大体积混凝土通常是指结构尺寸不小于1 m的混凝土[1].混凝土在浇筑过程中,水泥水化放热会导致其内部温度骤然上升,而混凝土导热性差,内部热量不易散失,于是在其结构内外表面会形成温度梯度.与此同时,由于外部约束的存在,混凝土结构无法自由变形,就会产生温度应力,当温度应力超过混凝土的极限抗拉强度时,就可能会出现温度裂缝,进而对混凝土结构的耐久性产生不利影响[2-3].为了预防混凝土产生温度裂缝,实际工程中需采取一定的温控措施[4-6].目前已有较多学者对混凝土温度裂缝的预防措施进行了研究.蒋平江等[7]通过研究指出,采用双掺技术优化配合比和通水冷却的方法可有效防控大体积混凝土的温度裂缝.刘腾[8]从薄壁冷水循环系统、预冷拌和水与骨料、液氮冷却等方面阐述了大体积混凝土温度裂缝的防治措施.谢江平[9]详细阐述了桥梁承台大体积混凝土温度裂缝的预防措施.林一等[10]分析了大体积混凝土在水化热作用下的开裂机理,并应用Midas软件模拟大体积混凝土温度场,探讨了混凝土分层浇筑、水管冷却及边界条件等因素对其温控的影响.

近年来,随着我国交通基础设施建设的飞速发展,具有较大断面尺寸的水下隧道已成为常见设计[11].由于水下隧道截面形式的特殊性,其施工水化热特征与承台等形状较为规整的大体积混凝土明显不同,其单次浇筑的混凝土体积通常比后者小,但由于其钢筋密布,冷却水管降温法对其不再适用.水下隧道主体各部件(如顶板、底板、侧墙等)因浇筑厚度、散热条件的差异,在水化热问题上呈现出一定的独立性,其中,浇筑厚度较大的部件表面开裂风险更大,是温度控制的重点[12-13].此外,由于水下隧道的水压高于地表水压,因此水下隧道对结构的抗裂防裂要求更高,除了要避免混凝土温度裂缝的产生外,还应做好防水设计.如果水下隧道接缝处防水失效,会引起隧道渗漏,进而影响其运营安全.大量工程实践表明,水下隧道的渗漏主要发生在其管片接缝处.因此,提高水下隧道接缝处的防水密封性能是目前亟须解决的技术问题之一[14].

本研究以某个采用明挖法施工的湖底隧道工程为研究对象,对其在施工过程中的温度裂缝防控措施及接缝处的防水构造进行了探讨,旨在为同类隧道工程的施工控制和防裂抗裂设计提供参考.

1 工程概况

以某个采用明挖法施工的湖底隧道工程为研究对象,该工程为341省道无锡马山至宜兴周铁段YMA02施工标段,全长4.22 km,其中在无锡滨湖区马山镇境内的长度为2.828 km,在常州武进区雪堰镇境内的长度为1.392 km,如图1所示.工程起点接YMA01施工标段设计终点,位于一般路基段,里程桩号为K6+500,向西于隧道口设置马山检查站,之后下穿竺山湖,终点止于该项目所经常州境内水域中心处,桩号为Kl0+720,接YMA03施工标段设计起点.

图1 湖底隧道工程鸟瞰图Fig.1 Aerial view of the under-lake tunnel project

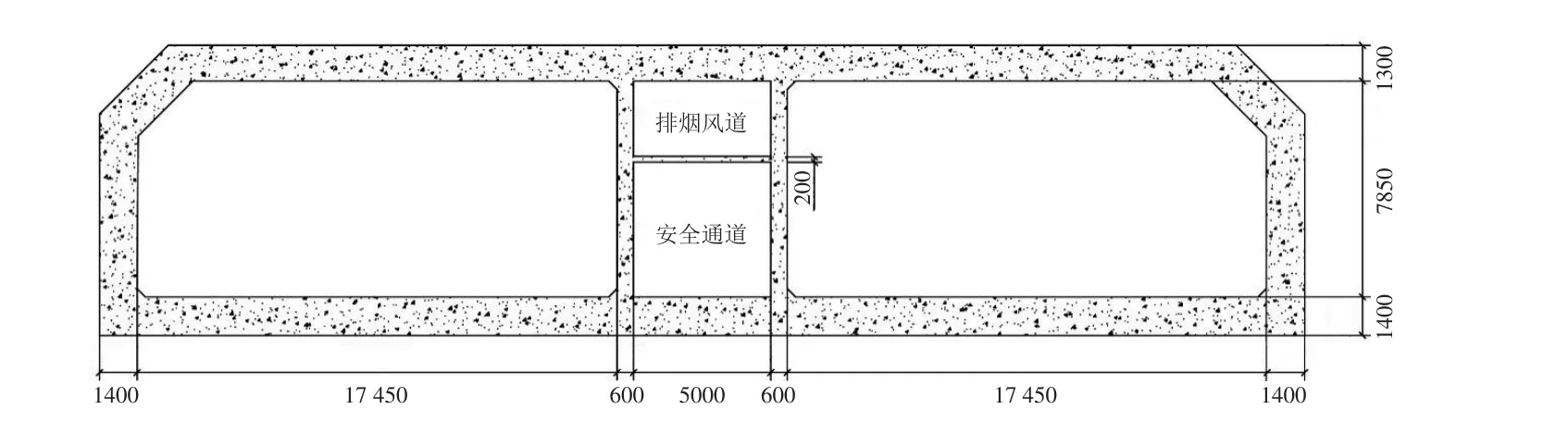

该工程以太湖大堤为界,分为陆域段、临时大堤段、湖域段,其中陆域段长1025 m(含路基段480 m、敞开段275 m、暗埋段270 m),临时大堤段长285 m,湖域段长2910 m.隧道施工采用围堰明挖法,结构形式为“两孔道、一管廊”结构.隧道单孔结构净宽17.45 m,中间管廊净宽5.0 m.中间管廊由横向钢筋混凝土隔板分隔为上下两部分,横隔板厚0.2 m,中隔墙厚0.6 m.暗埋段结构顶板设置折板拱形式,分别采用浅拱、中拱、深拱以适应隧道不同埋深受力需要.浅拱段:顶板厚1.2 m,侧墙、底板厚1.3 m,明暗分界处(K6+255~K7+257.2)底板左右两侧各加厚0.55 m,净高7.35 m;中拱段:顶板厚1.3 m,侧墙、底板厚1.4 m,净高7.85 m;深拱段:顶板厚1.4 m,侧墙、底板厚1.5 m,净高8.35 m.作为代表,图2给出了中拱段的截面示意图.

图2 中拱段湖底隧道结构断面示意图(单位:mm)Fig.2 Section diagram of the under-lake tunnel in the middle arch section(unit:mm)

2 温度裂缝的防控措施

2.1 严格控制原材料质量

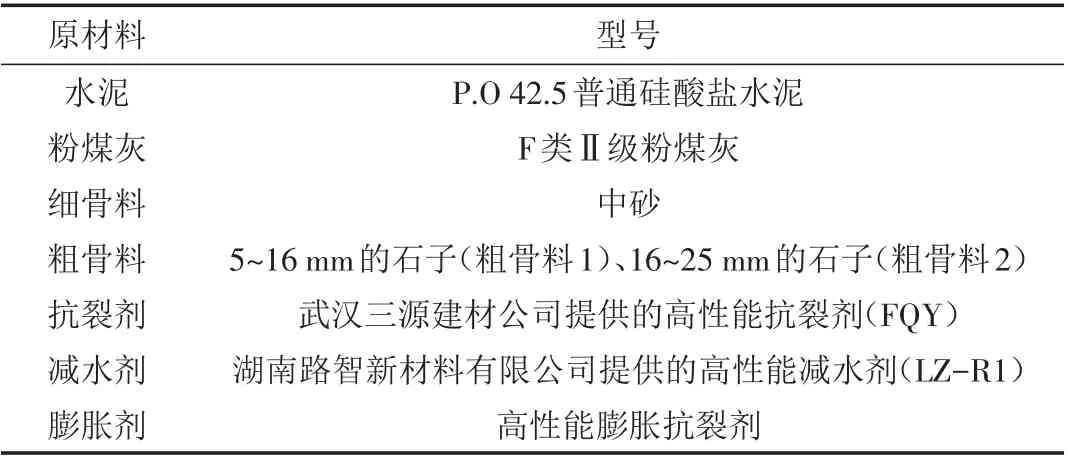

水泥水化热是导致混凝土温度裂缝产生的主要原因之一[15].因此,在大体积混凝土工程施工中,要选用水化热较低、凝结时间较长的水泥,以避免在分层浇筑时出现大量温度裂缝.此外,在混凝土中加入粉煤灰、减水剂、膨胀剂等外加剂,不仅可以有效降低水泥水化热,还可以大大提高混凝土的和易性[16].另一方面,骨料是混凝土最为重要的组成材料之一,其质量直接关系到混凝土的强度和稳定性,因此应优先选择级配良好、压碎值低的骨料生产混凝土.依据以上选材要点,本研究中的湖底隧道工程在施工过程中采用水化热较低的普通硅酸盐水泥、级配良好的骨料以及抗裂剂、膨胀剂等多种外加剂制备混凝土,具体成分见表1.

表1 湖底隧道工程采用的混凝土原材料Tab.1 Raw materials of concrete used in the under-lake tunnel project

2.2 合理设计混凝土配合比

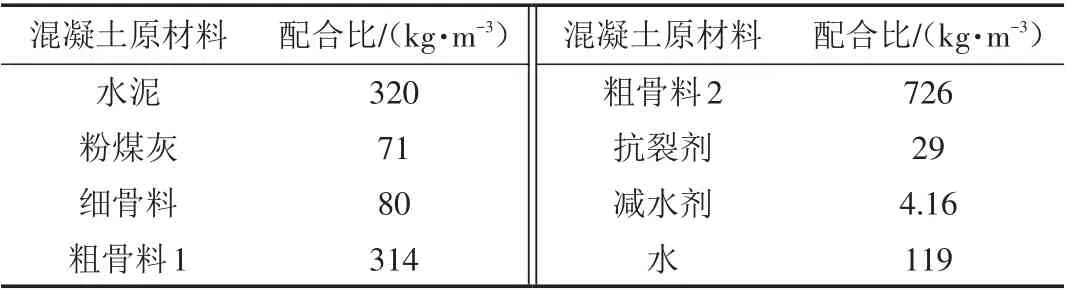

大体积混凝土配合比的设计要点如下:①在满足设计强度、和易性等物理性能的前提下,适当减少水泥用量,如添加掺合料代替水泥以降低水化放热,或者在混凝土中加入适量的减水剂、膨胀剂、粉煤灰等掺合料.粉煤灰可以在一定程度上延缓并且降低水泥水化热,大幅度提升混凝土后期强度.添加一些高效减水剂,减少用水量,也可有效减少水泥水化热.膨胀剂可以有效改善混凝土的自收缩现象[17];②根据已有的研究报道可知:C50强度等级以上的混凝土绝热温升较大,容易产生温度裂缝,故不宜选用强度等级较高的混凝土.结合以上设计要点,本研究中的湖底隧道工程施工时选用了强度等级为C40、水胶比为0.39的混凝土,其配合比如表2所示.

表2 湖底隧道工程采用的C40混凝土配合比Tab.2 C40 concrete mixing proportion used in the under-lake tunnel project

2.3 严格控制施工工艺

2.3.1 严格控制混凝土的入模温度

混凝土的入模温度是成品混凝土温度变化的初始值,初始值越高,则混凝土放热量达到峰值时其内部最高温度就会越高,产生的裂缝也就越严重.混凝土的入模温度主要和各类原材料的初始温度有关,因此原材料应尽量置于室内,确实无法放置于室内的可以选择在室外用薄膜覆盖,以免阳光直晒[18].表3列出了本研究中的湖底隧道工程在施工过程中所采用的混凝土入模温度检测值.由表3可以看出:4月中下旬混凝土入模温度最高;冬季(2020年11月20日至2021年1月14日)平均入模温度比春季(2021年3月2日至2021年4月21日)低4℃.由此可见,环境温度的变化会直接影响到混凝土的入模温度,因此夏季施工时要采取一定的措施以便对混凝土的入模温度进行严格控制.本研究中的湖底隧道工程在夏季施工时会使用料仓内冷水机组和制冰机组对碎石和水进行降温(如图3和图4所示),从而达到控制出料温度的目的.冬季施工时,混凝土入模温度过低会导致水泥水化缓慢,影响混凝土强度,因此也应予以重视.本研究中的湖底隧道工程在冬季施工时会对储存水进行加热或通过覆膜保温的方法来确保混凝土的入模温度达到设计要求.

图3 拌和站冷水机设备Fig.3 Liquid chiller equipment of mixing station

图4 拌和站制冰机设备Fig.4 Ice-making equipment of mixing station

表3 湖底隧道工程施工时的混凝土入模温度Tab.3 Concrete pouring temperature during construction of the under-lake tunnel project

2.3.2 混凝土分层分段浇筑

本研究中的湖底隧道工程采用跳仓法进行施工,即在施工过程中一边前进,一边加高,逐步向前方推进并且形成明显的台阶,这种施工方式有助于合理划分结构物、分层分段浇筑混凝土,从而可避免大体积混凝土在施工初期产生温度裂缝.跳仓法施工采用四仓流水作业(图5),其主要工序如下:第一仓在主体结构施工完成后进行土方回填;第二仓进行主体结构施工;第三仓进行围护结构施工和土方开挖;第四仓进行仓内抽水和清淤施工;当第一仓回填完成后,将其钢板桩围堰拔出,再重复利用到第五仓,此时便形成新的四仓流水作业,如此往复循环.

图5 四仓流水作业示意图Fig.5 Schematic diagram of four warehouse flow operation

2.3.3 混凝土养护

浇筑后应及时对大体积混凝土进行养护[19]:在混凝土浇筑后到初凝前这段时间,应对混凝土表面进行抹压收浆,以便把混凝土表面初期产生的裂缝清除抹平;在混凝土终凝拆模后应及时覆盖,并在覆膜上洒水对其养护,以保持混凝土表面湿润.目前,国内外隧道衬砌混凝土养护主要采用标准养护、气雾养护、喷水和涂膜等方式[20].因为不同季节的环境温度不同,所以对混凝土的养护方式因季节而异.本研究中的湖底隧道工程在施工时对混凝土的养护方式如下:在春夏季主要利用水能量养护膜+保温棉的方法对混凝土进行养护;在秋冬季则主要利用土工布洒水的方法对混凝土进行养护.

2.4 实时温度监控

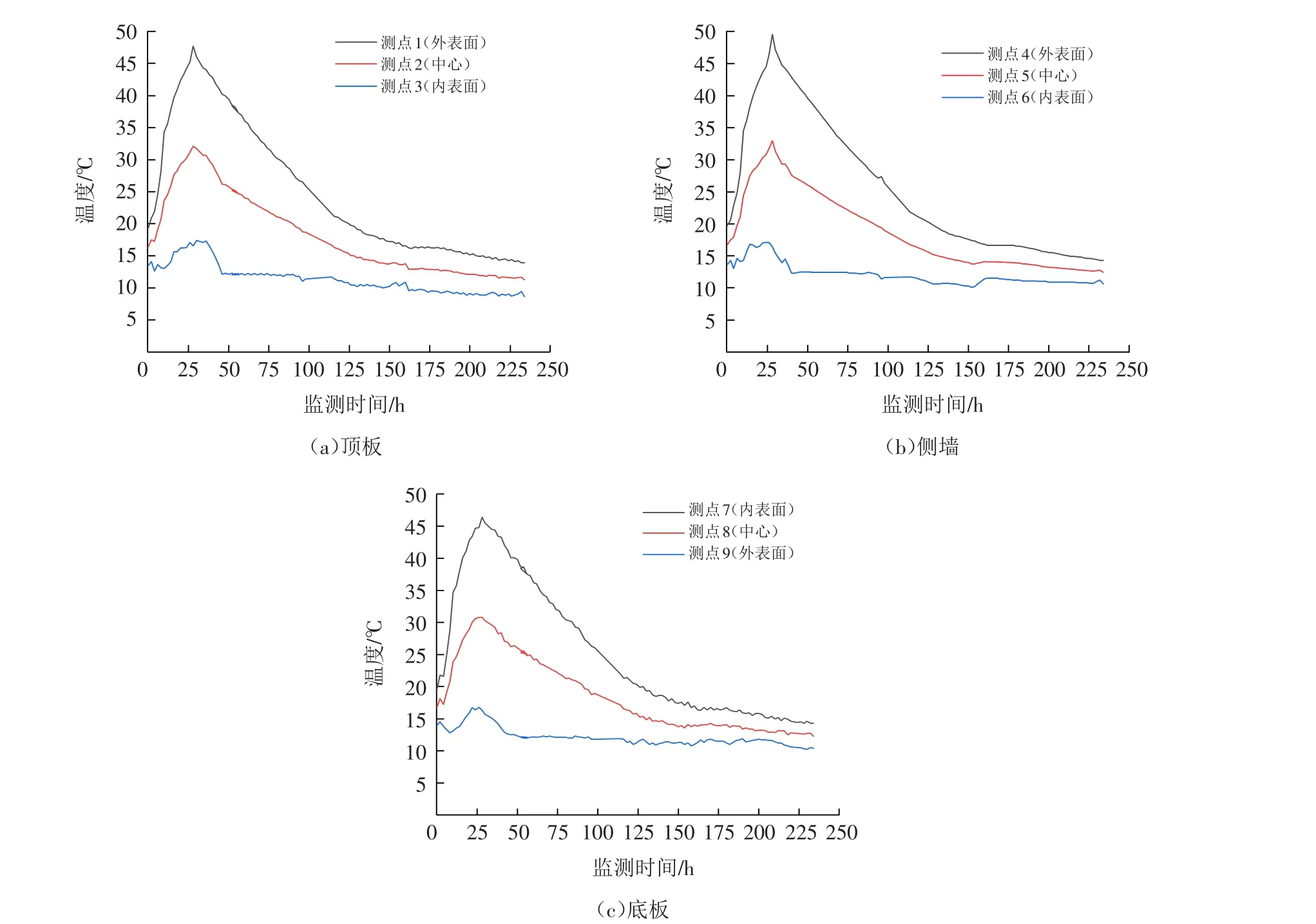

利用预埋的温度探头对暗埋段隧道结构进行温度监测,监测位置为隧道顶板、底板、侧墙混凝土的中心及内外表面,测点布设位置如图6所示.温度监测时间为2020年11月14日14:00至2020年11月24日14:00,日平均气温在15℃左右.从混凝土浇筑完成开始,每隔2 h读数一次,连续监测10 d,结果如图7所示.

图6 温度测点布设位置示意图Fig.6 Schematic diagram of the layout of temperature measuring points

从图7可以看出,随着混凝土龄期的发展,隧道顶板、底板、侧墙的温度均先上升后下降,具有一般大体积混凝土水化热温度场的典型特征.隧道顶板中心、侧墙中心和底板中心的温度均是在混凝土浇筑后30 h左右达到峰值,其最高温度分别为47.7℃(顶板中心)、49.6℃(侧墙中心)、46.4℃(底板中心).由于各部位内表面处于隧道内部,空气流动性不佳,散热较差,故各部位内表面测点的温度均显著高于各部位外表面测点的温度.鉴于此,隧道各部位内表温差应取其中心温度与外表面温度的差值作为参考.经测算,隧道顶板、侧墙和底板的最大内表温差分别为31.2℃、33.0℃和32.9℃.由此可见,采用前述温控措施后,隧道各部位最高温度和最大内表温差均可满足施工要求.

图7 暗埋段隧道结构温度监测曲线Fig.7 Temperature monitoring curve of tunnel structure in the buried section

3 防水措施

本研究中的湖底隧道工程总体防水等级为二级,即不允许漏水,结构表面可有少量湿渍,总湿渍面积不大于总防水面积的2/1000,任意100 m2防水面积上的湿渍不超过3处,单个湿渍的最大面积不大于0.2 m2,平均渗漏量不大于0.05 L/(m2·d),任意100 m2防水面积渗漏量不大于0.15 L/(m2·d).隧道局部机电设备集中的区域防水等级应为一级,即不允许渗水,结构表面无湿渍.故本研究中的湖底隧道工程拟采用结构自防水和接缝防水两种措施来实现上述防水设计标准.

3.1 结构自防水

结构自防水主要是通过调整混凝土配合比或者在混凝土中掺入外加剂等方法来提高隧道结构大体积混凝土自身的抗压强度、抗渗性和密实性,主要措施有控制水灰比、控制水泥用量、控制砂率、控制灰砂比、控制坍落度等.此外,改善施工组织流程,优化混凝土的浇筑、养护工序也可以使混凝土自身的防水性能得以提升[21].

本研究中的湖底隧道工程采用的防水混凝土为具有低水胶比的高性能混凝土,可满足结构安全、耐久、抗裂、抗渗的要求(钢筋混凝土结构强度等级为C40、裂缝宽度≤0.2 mm、抗渗等级为P8).

3.2 接缝防水

本研究中的湖底隧道工程按照地理位置可以划分为标准段、敞开段、暗埋段,因为暗埋段相较于标准段和敞开段更具有特殊性,所以在此主要介绍处于暗埋段的接缝防水措施.

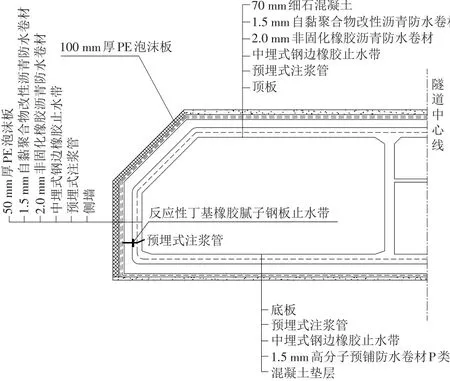

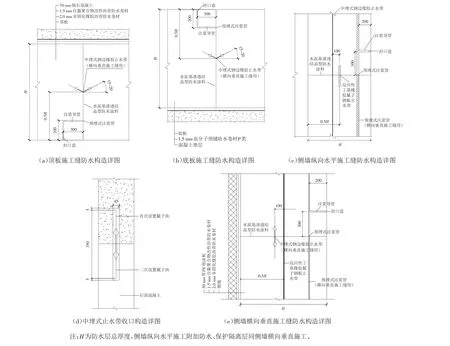

3.2.1 施工缝防水

本研究中的湖底隧道工程暗埋段的环向施工缝采用中埋式钢边橡胶止水带兜绕成环,并结合预埋式注浆管作为防水措施;纵向水平施工缝采用反应性丁基橡胶腻子钢板止水带,并结合预埋式注浆管作为防水措施.施工缝表面凿毛并清理干净,涂刷水泥基渗透结晶型防水涂料.施工缝防水的构造图如图8所示,构造详图如图9所示.

图8 施工缝防水构造图Fig.8 Waterproof structure diagram of construction joint

图9 施工缝防水构造详图(单位:mm)Fig.9 Detailed drawing of construction joint waterproof structure(unit:mm)

采用中埋式钢边橡胶止水带基本能够满足结构施工缝处的防水要求,只要在施工缝表面和止水带接头处理工艺上严格按照规范要求施作即可提高施工缝处防水效果.水泥基渗透结晶型防水涂料遇水后将会不断产生化学反应,生成的结晶体不断生长并填充混凝土内部的毛细孔隙,可以有效防止混凝土渗水,将其应用于施工缝中可以极大提高混凝土的密实性,大大提高混凝土的防水性能.

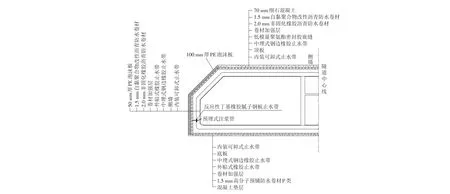

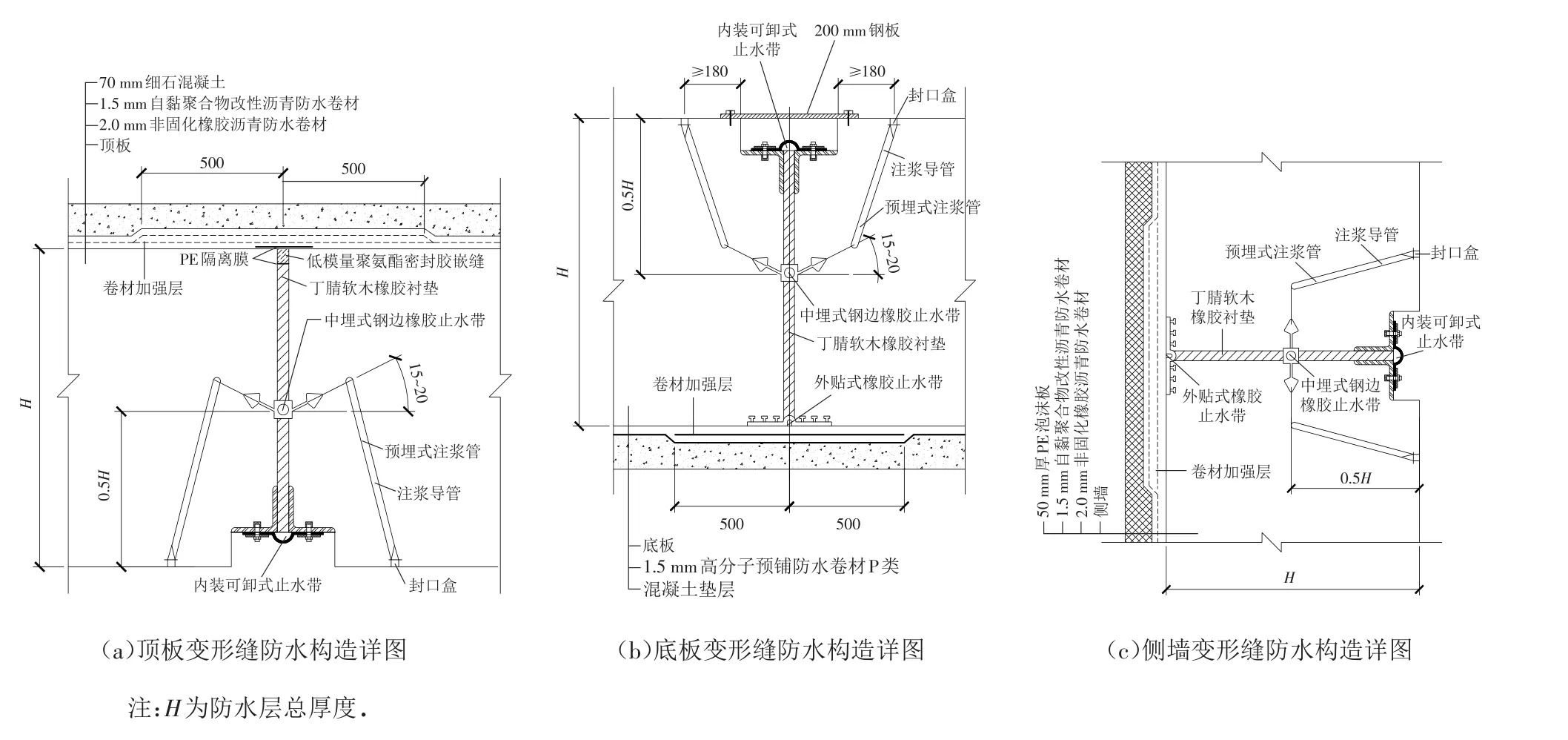

3.2.2 变形缝防水

本研究中的湖底隧道工程暗埋段底板、侧墙变形缝迎水面设置外贴式橡胶止水带,顶板变形缝迎水面采用低模量聚氨酯密封胶嵌缝,变形缝内设置一道中埋式钢边橡胶止水带兜绕成环,同时在钢边橡胶止水带两侧各预埋一道注浆管,在变形缝背水面设置一道内装可卸式止水带兜绕成环,在变形缝迎水面设置一道宽度为1 m的卷材或涂料加强层.由于低模量聚氨酯密封胶具有优良的拉伸强度、弹性、耐磨性、耐油性、耐寒性和可漆性,故本研究中的湖底隧道工程利用其对变形缝防水进行嵌缝处理.变形缝防水的构造图如图10所示,构造详图如图11所示.

图10 变形缝防水构造图Fig.10 Waterproof structure diagram of deformation joint

图11 变形缝防水构造详图(单位:mm)Fig.11 Detailed drawing of deformation joint waterproof structure(unit:mm)

4 结论

混凝土温度裂缝的防控一直以来都是工程施工中的技术难题之一,而水下隧道对结构的抗裂防裂要求更高,除了要避免温度裂缝的产生外,还应做好防水设计.以某在建湖底隧道工程为例,对隧道主体结构浇筑时的温控措施进行了评估,同时针对隧道结构的防水设计标准给出了结构自防水及接缝防水的具体做法,得出结论如下:

1)通过优选原材料、优化混凝土配合比、严控混凝土入模温度、分层分段浇筑混凝土及合理养护混凝土等一系列措施可有效降低隧道结构施工时的水化热温升及内表温差,进而可有效缓解由温度应力引起的混凝土开裂.

2)水下隧道对结构的防水等级要求较高,而隧道的渗漏多发生于管片接缝处,除应采用低水胶比的防水混凝土外,施工缝及变形缝的防水设计也尤为重要.实际工程中应根据不同接缝的特点选用不同类型的止水带,并结合预埋式注浆管作为防水措施.变形缝迎水面采用低模量聚氨酯密封胶嵌缝,并设置卷材或涂料作为加强层,可极大提高隧道接缝处的防水密封性,有效减少渗漏的发生.