大型多因素环境复合试验舱室的研制

2022-05-26陈斌胡醇胡德霖王林黄涛罗峰梁立峰

陈斌,胡醇,胡德霖,王林,黄涛,罗峰,梁立峰

(苏州电器科学研究院股份有限公司,苏州 215104)

引言

环境适应性是工业及特种、尤其是武器装备产品的最重要质量特性,影响、制约装备性能发挥、影响战争进程,乃至决定战争胜负。为考察产品的(温度、湿度、气压、振动和沙尘等)环境适应性,以快速、准确地提高产品的可靠性,早于二战后,美、英、法、日等发达国家开始了大规模、有系统的装备环境试验,建立了各种极端自然环境试验场站,把环境试验作为鉴定军用产品的重要手段,规定在定型和生产前每项新研武器装备必须通过环境试验考核[1-7]。经多年发展,环境试验设备已形成温度范围越来越宽、温变率越来越大、多因素综合、以及箱容由小型台式向大型综合专用及拼装式方向发展等趋势[8-10]。

我国通过学习、借鉴国外先进管理和技术,迅速组建起我国气候环境试验标准体系,以及适合我国国情的军用环境试验场站体系,通过多年努力,在满足飞机、人造卫星、兵器、各种车辆等研制和生产需要方面,自主建设了各类环境试验设备,并涌现出各具特色、乃至国际先进水平的模拟设备[11-17]。

笔者所在苏州电科院已建有一直径Φ30 m、高40 m超大型极端环境气候厅,但因系外包方式设计建设,参考资料有限,在指标实现、整体自控水平上尚需继续完善,尤其是其空间过大且不可分割,不利于试验成本控制和业务量的保证。为更好服务“军民融合”、“一带一路”重大战略,本院为进一步拓展市场,实现对现有超大型极端环境气候厅舱容上的补充,通过重点分析国网电力科研院、昆明电器科学研究所、中航工业飞机强度研究所、解放军军事医学科学院等大型环境试验舱体设计参数,特面向大型电器设备和军用装备试验需求开展一大型多因素环境复合试验舱室的研制工作。

1主要设计指标

1)舱体外形尺寸:Φ12 m*24 m,卧式

2)单项试验项目

①低气压(高度)试验(最大模拟高度5000 m,气压54 kPa);

②高温试验(最高温度+85 ℃);

③低温试验(最低温度-63 ℃);

④湿热试验(40~98 %RH)(20~85 ℃)。

3)综合试验项目

高温-高度试验、低温-高度试验、温度-湿度试验、温度-湿度-高度试验、其它环境适应性研究项目(太阳辐射,淋雨,覆冰等)。

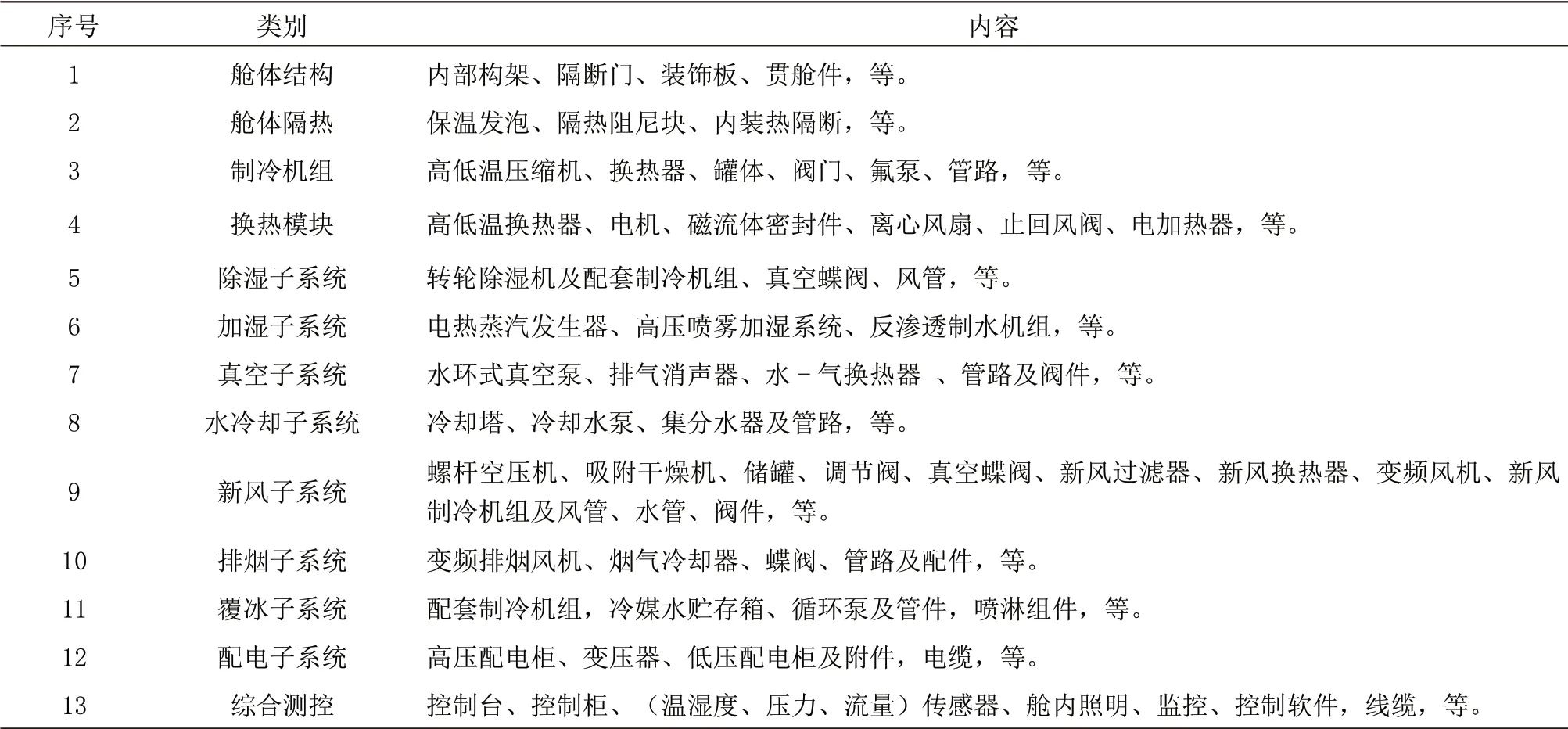

本舱体及环控系统组成见表1。

表1 大型多因素环境复合试验舱室系统组成

2 系统关键技术

2.1 温度、负压大跨度变化条件下大型舱体结构、保温隔热技术问题,以及舱体可按需分断、环境分控设计

结合高低温、高负压大范围变化条件下对大型舱体结构进行合理设计,包括采用圆形舱体结构,钢板内侧整体网格化加强筋支撑,两圆柱面半球头结构,确保承受内部温变、负压应力冲击,以便当两端大门在真空操作时舱壳能提供对大门的对外张力支撑力量,保证舱内高真空指标的实现。

精确漏热计算并结合舱体蓄冷蓄热能力和冷热桥分析,确定合理隔热结构、保温厚度,整体采用隔热块隔热方式防止明显漏热漏冷,使得舱内快速变温下冷热负荷尽量小,符合节能要求;考虑高低温耐受要求,将舱内风机与舱外电机之间加磁耦合装置解决驱动电机耐温问题,从舱内通风、换热流程布置角度满足大型舱体温湿度均匀性。

本舱体积大(舱内最小长方体空间尺寸大于950 m3),为提高本舱的实验利用频次并实现节能减费,创造性采用可分断设计;环控设备分模块设计、安装,对于调节环境用制冷机组、加热、加湿,除湿,两舱皆可单独独立控制,从而在当舱体按需分割成两个独立小舱体后,两小舱体能按需实现双环境控制(不含真空调节),使本舱的业务范围大大拓展,可满足分体组合机型实验需求,分断双舱可创造温度冲击实验环境。

2.2 大温度跨度下环控系统优化研究

重点是研发出大型舱体在过高舱温(高至85 ℃)和过低舱温(低至-63 ℃)下可靠成熟的制冷技术,高温降温充分利用自然冷源节能运行,尤其是解决了常规制冷系统无法在高温环境下运行、稳定性差等关键难题,将氟泵技术应用到大舱体制冷过程中,避免了制冷机组直接供氟进舱带来的机组运行不稳定,且因使用相变换热机理而可提升换热效率,规避常规载冷剂循环环控机组在低舱温下可能带来的结冻风险;低舱温下采用模块化复叠低温机组。全降温过程力求实现各温区理想制冷方式的无缝对接。具体手段:

1)按不同温区温湿度高低,选择最优制冷运行模式;

2)不同制冷模式下,通过收集各关键点系统温湿度、压力传感器参数和设定参数对比,对各自控阀门智能加减载控制,最大程度减少冷热抵消式不节能调节方式;

3)同模式内制冷机组运行时重点解决由不稳态期向稳态期的顺利过渡问题;不同模式制冷机组切换时重点解决不同级机组启停对所配合机组的冲击影响;

4)严格按试验曲线运行,无论在变化段抑或在稳定段随时保证试验精度,并灵活接受试验曲线变更并响应。

2.3 全温段换热可靠性运行技术

1)换热器低温结霜问题管控及措施:

①制冷机组相对高温降温过程中制冷和供冷相对分割设计,实现机组蒸发温度按需可调,充分实现0 ℃以上蒸发温度维持功能,充分除去空气中的凝结水;

②易结霜温区转轮除湿机辅助除湿;

③舱内防积水工艺设计,冷凝水迅速及时排出舱外,防止积水影响控湿;

④大片距设计,在舱内空气含水量有限前提下,换热器不足以堵塞。

2)管控升降温过程中舱内换热器内工质沸腾及凝聚对换热的影响及管控。

复叠降温运行时高温级R507工质易因室内低温从舱外机组流入室内换热器,不仅加大舱内冷量需求,也加大升温时热量需求。

措施:安装于各供液氟泵出口对应各舱进口管上的电动流量调节阀在低温时开度调零,切断到舱内换热器的供液,各舱总出口管除止回阀外加装电磁阀(复叠运行时关闭),防止舱外工质倒流到舱内换热器。

2)高温下工质气化问题。原因及措施:

一方面是选择合适膨胀罐解决低温工质R23的超压问题;同样在舱内升温过程中,高温工质R507亦可全部气化逸出舱外,因为本中温级机组存在两个大型罐体:储液罐和低压循环桶,且因舱外环境温度小于40 ℃,即可使之维持气液平衡状态。

3)可靠的润滑油循环控制设计。措施包括:

优良的油分,高温级低压桶回油设计,舱内二次供液大流量循环,低温级润滑油牌号的审慎选择确保-60 ℃以下氟路不冻堵。

2.4 综合因素复合环控的自控技术

1)系统设计上,运用舱外制冷系统多系统并联、舱内通风换热多模块均布、孔板送风上送风下侧回风等设计方式,实现舱内全区域均匀送风及升降温。

2)从系统设计和自控两个维度重点解决舱体升降温模式和维持模式下环控机组负荷的自适应调节:高舱温下R507工质采用冷却水冷却制冷,不仅避免了制冷机组高蒸发温度运行所出现的各种弊端,且耗能极低;中舱温下采用复叠制冷机组的高温级机组冷却氟R507工质,通过控制调整机组氟桶供液饱和温度的高低,且可调整供液电动阀开度,实现机组工质流量自适应冷量调节,实现中温区段舱温的精确调节;低温段包含多套两种有明显冷量规格大小差距的复叠机组的低温级机组,在舱外对称布置及舱内换热器的对称布置,既利于实现舱内均匀换热,又利于适应不同冷量需求以保证机组运行的高效率。加热时电热模块在舱内随换热模块均布,实现升温需求。在超大温控区间,各温区机组各负其责,同时自控程序根据机组状态量的采集量和各时段所要求控制量的差值随时追踪比较,不仅实现所需的降温速率和很低的反向热补偿耗能,且实现不同制冷方式切换时的自动及完美过渡。

3)湿度调节时,升温或维温加湿段采用蒸汽加湿机组和高压喷雾加湿方式,实现等温及升温加湿与等焓降温加湿这两种加湿原理配合,高温区辅助电热方式即可实现;相对低温区间以及降温除湿过程,主要通过对高温氟泵制冷时多压缩机头冷量可调、冷却水直接制冷方式冷凝器冷却水量电动三通阀可调、以及很高舱温时氟泵间歇运行调节,尽量减小调湿过程中的冷热抵消浪费。

4)低气压调节。默认在温湿度稳态调节初步完成后实施,为速率控制,配备两种排气量的变频真空机组。结合舱内循环风量的可调,本舱亦可实现三者的同时变化调节。

5)电控措施。PLC选用两台西门子CPU1513R组成冗余系统,采用PROFINET总线冗余组态通讯方式提高设备的可用性。即便网络中断也能实现冗余系统的快速、平滑切换,现场设备继续工作无误,不致数据丢失、控制失效。

加热部分12个舱内末端等量电加热器各配电力调整器,使加热量输出控制更加精准。降温过程中结合制冷机组冷量的按需减少,加热程序配合来实现温度在设定时间内均匀下降至目标温度并满足精度要求。控制程序基于西门子PID_Temp功能块编写并做设定起始积分量等相应修改,避免单纯使用时易在变温过程中出现温度变化急剧、初次到达设定温度后无法快速稳定、变化曲线震荡幅度超标等弊端,保证温度的均匀变化。

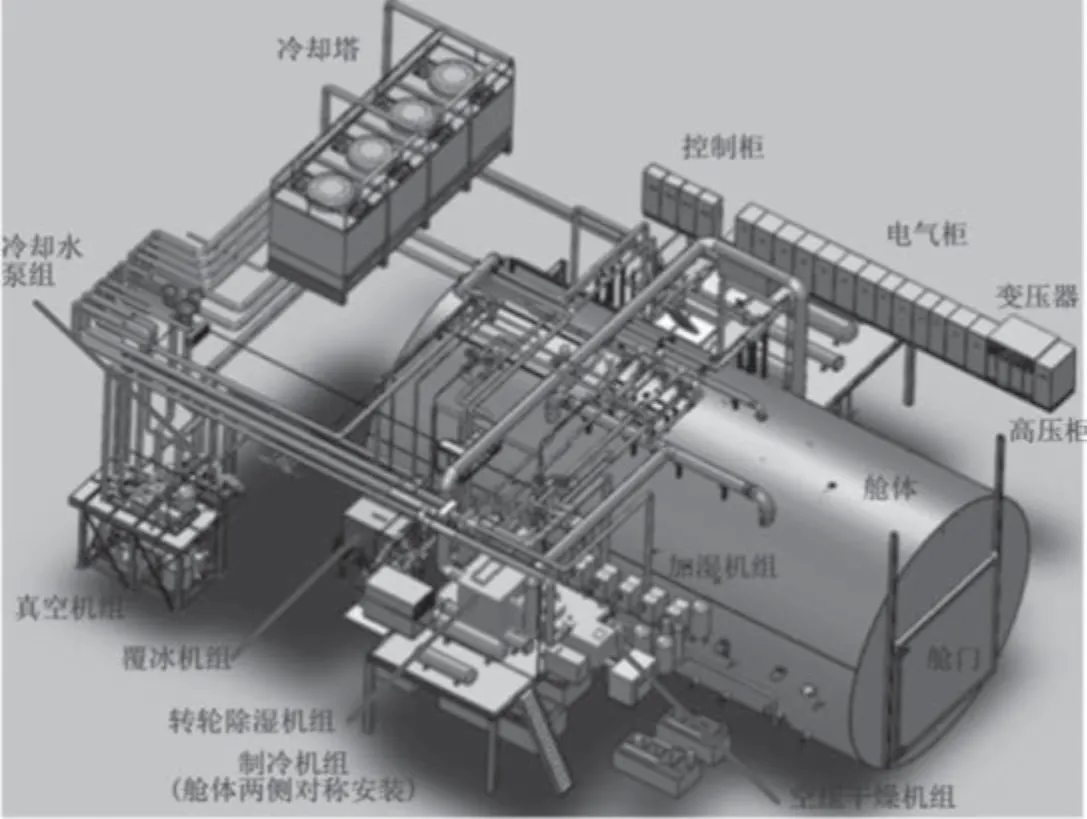

图1是舱体及舱外主要设备总体布置图,舱外圆柱形舱体一楼轴向两侧对称布置制冷机组的高温机组、氟泵泵组及低温复叠机组,制冷系统罐体(冷凝器、膨胀罐)置于阁楼平台,另外真空泵组、覆冰机组和冷却水泵组亦安装在一楼位置,二楼一侧安装各电器电控柜,另一侧安装(高压喷雾、蒸汽)加湿机组、转轮除湿机组、软水器等设备,冷却塔在三楼楼顶。

图1 舱体及舱外主要设备总体布置图

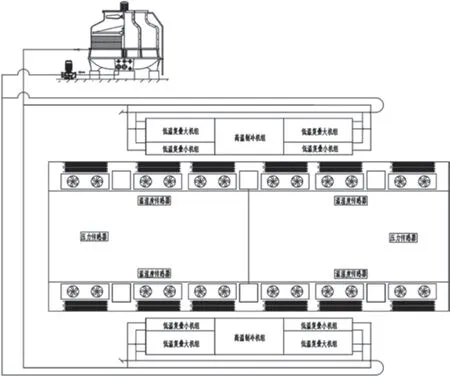

图2给出舱内截面及空气流动示意图,舱内轴箱两侧对称布置空气处理装置并组成空气循环风道,风向下侧回上顶送,可实现大风量孔板送风,保证温度场的均匀度实现。

图2 舱内截面及空气流动示意图

图3显示制冷子系统内外整体布置图,舱内换热模块12组均布,每组包含高低温换热器、(舱外电机磁耦合连接驱动)变频风机、电加热、(蒸汽、加压喷雾两组)加湿管,其中每侧六组高温级换热器由氟泵同时供应冷媒,每组供应量相等,供液总量通过流量阀可调;低温级换热器因为两种机组按2∶1设计,室内侧四区间各三组换热器中两边两组接一套大机组,中间接一套小机组,由于风路混合,舱内均匀性不受影响。

图3 制冷系统内外整体布置图

图4示出真空、抽气、新风补充、舱内排水等多个子系统管路示意图。采用大小两种规格各两台真空泵,满足舱内负压调节及维持需求,真空状态下排烟抽气通过真空泵实现,常压下则可用变频风机实现,图中右侧为舱内存在排烟过程时维持常压和负压下压力恒定所需的新风补充子系统管路示意图,常压下进风由变频风机提供动力,负压下按压差直吸,低温时新风需要进行降温除湿处理,常压下小补风量时亦可通过空压机系统补入干燥新风,防止或减缓舱内换热结霜。舱内冷凝水的排放在负压下需要对排水收集器进行常压负压切换才能顺利实现排水操作,实现原理图于图中舱体上下位置所示。真空子系统还设有紧急复压控制管路。

图4 真空、抽气、新风补充、舱内排水子系统管路示意图

3 初步实验

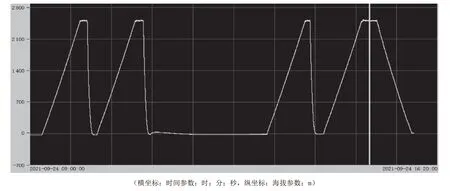

图5为初步的舱内制冷降温曲线,可依次实现-45 ℃维稳、最低-63 ℃的指标设计要求,其时电热补偿控制不完善带来温度波动。

图5 舱室内降温曲线

图6为舱内海拔高度控制曲线,针对0~2500 m海拔高度范围进行自控调节,可良好实现随时间舱内气压的线性变化调节。

图6 舱内海拔高度变化控制曲线

4 结论

通过重点分析解决大型多因素环境复合试验舱室研发中的关键技术难点,并通过一些重要指标的初步实验结果,表明本项目设计目标的可达性,后续将针对该舱设计指标开展详细全面的单项及复合因素实验验证,并对舱体研制以及自控精度进行完善。