基于HTD-690N2系统的DC-DC电源模块老化试验效率提升方案设计

2022-05-26武翰

武翰

(中国船舶重工集团公司第七一六研究所,连云港 222006)

引言

DC-DC电源模块是一种运用功率半导体开关实现DC-DC功率变换的开关电源。因其具有隔离作用,体积小,精度高,噪声低,输出稳定,抗干扰能力强,近年来被越来越多的应用在军工、航天、电力、通信、医疗等领域。

高温动态功率老化试验是一种让产品在应力下(电应力和热应力)工作一段时间以稳定其特性的方法,是提高DC-DC电源模块产品批次可靠性的有效手段。经过老化,可剔除有潜在缺陷的早期失效产品,使其度过早期失效期,迅速进入稳定期,进而保证了DC-DC电源模块产品的最终使用可靠性,是DC-DC电源模块筛选流程中的必要工序。

本文针对检测中心现有的HTD-690N2系统,通过对试验夹具、设备箱体排风等措施的改进,尝试增加单次老化试验DC-DC电源模块数量,以达到提高老化试验的效率降低了产品的交付时间的目的。

1 DC-DC电源模块老化的基本方法

在进行高温动态功率老化试验的过程中,HTD-690N2系统给DC-DC电源模块施加了两种应力条件,即输出负载100 %和最大壳温值,从而令其在全满额的情况下连续48 h工作,以此来剔除早期失效产品。额定电源电压与满载由系统本身决定,而最大壳温值由温度可控的高温试验箱决定。因半导体工艺、模块电源功率密度、外壳受热温度不均匀等因素的影响,散热性受到了很大程度的制约。

2 DC-DC电源模块老化的难点分析

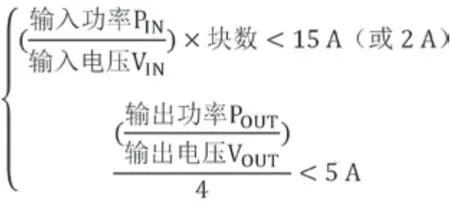

以检测中心HTD-690N2系统为例,整机由12个独立的单通道组成,设备本身配有60 V/15 A和400 V/2 A的两种电源负载可供选择。老化夹具母板具备5块老化工位,20路输出,输出电流最大单路不超过5 A。在考虑第一种应力(输出负载100 %)施加条件的情况下,单个通道的理论单次老化数量可由公式算出:

这里以V24C5C50BL和V375B5T150BL为例,简要阐述如何计算得出理论的单通道老化数量。V24C5C50BL的输入电压为24 V,输入功率为59.2 W,输出电压为5 V,输出功率为50 W。V375B5T150BL的输入电压为375 V,输入功率180 W,输出电压5 W,输出功率150 W。理论上需满足,且当是无需并联分流,时需要并联分流。即V24C5C50BL满足,可得理论单通道老化最大数量为5块;V375B5T150BL因,需要进行并联分流,降低单路电流,进而满足,可得理论单通道老化最大数量为2块。

实际在加入第二种应力(TCMAX最大壳温值)施加条件后,虽然原先HTD-690N2系统配备了散热的内部风扇对DC-DC电源模块进行壳温控制,但由于烘箱的设定温度TA=TCMAX-θCA×PC(TCMAX为参数手册电源模块指标允许的最大壳温值,θCA为电源模块散热基板到环境的热阻,为电源模块的耗散功率)一般为-70 ℃,远超出设备本身所能达到的硬件能力,无法靠单一风扇实现散热需求。所以在装机过程中,不可避免的出现了妥协,导致单次高温动态功率老化试验的数量与理想状况下相差甚远,验证影响高温动态功率老化试验的效率,具体情况见表1。

表1 HTD-690N2系统DC-DC电源模块高温动态老化试验模块安装数量情况

因此,想进一步提高每次高温动态老化试验的安装总数,就需要有效的控制DC-DC电源模块的外壳温度。

3 DC-DC电源模块老化试验方案改进

为了能在试验时能够更有效地控制DC-DC电源模块的壳温,采用热传导和风冷结合的方式来解决模块的散热问题,对老化试验方案进行如下改进:

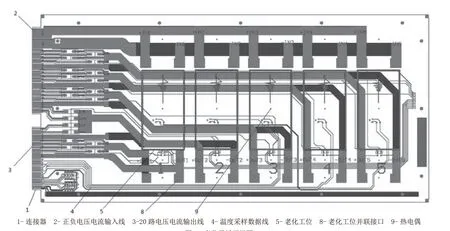

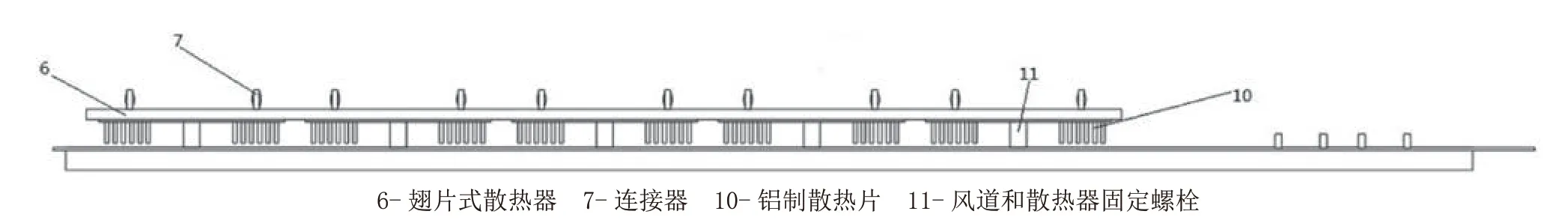

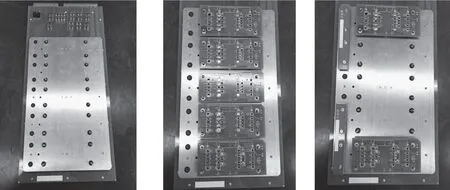

1)制作一种DC-DC电源模块用老化夹具,包括老化母板、老化子板、短路连接板。通过带有翅片式散热器和热电偶传感器的快速锁紧装置进行模块固定,增加散热片数量,增大散热面积,该方式即实现了散热和温度监控,克服了老化夹具散热效率低的不足。图1为老化母板正视图,图2为老化母板侧视图。图3为老化夹具实物图。

图1 老化母板正视图

图2 老化母板侧视图

图3 新夹具实物图

2)增强HTD-690N2系统排热能力。由于箱体是通过吸入较低的室温进行热量交换的,因此热交换能力的上限有一定的限值。实际应用中,为了能同时老化更多的功率器件,一方面要尽可能使室内处于较低的温度,一方面要及时将电源模块器件老化所产生的高温气体通过特定管道引排至室外,以维持高温箱体环境温度的相对稳定。

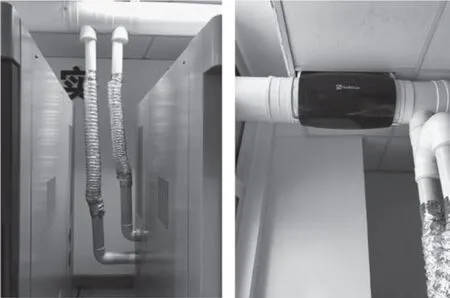

HTD-690N2系统选用的是广五所生产的PH201型高温试验箱,该试验箱设计换气量为100 m3/h,在室温条件下,温箱最高平衡能力(100 ℃箱体环境温度)约为500 W(即为理论上被试电源模块的最大发热量)。以电源模块转换能力为88~90 %计,自身损耗为10~12 %,单块模块的耗散功率在30~60 W左右,因此一台设备最大带载总功率约1~2 kW。因此,为改善设备散热,提高单次老化试验电源模块数量,同时考虑风阻、热传导效率等因素,至少需将设备换气量增加1倍以上。对此,实验室采用了在总管道靠近外墙一端加装管道增压风机(HDD-2000P型静音管道风机,通风量690 m3/h)的方式,同时引入了第二个直径20 cm的引热管道。增压风机可在管道内形成一定的负压,一来可以减少各温箱之间的串扰,另外也可以有效增加排热流量,从而达到增加整个系统排热的能力。图4为改进后的排风系统。

图4 HTD-690N2设备排风系统

4 实际效果验证

通过对老化夹具的优化和HTD-690N2机箱排风系统的优化,在满足输出负载100 %和最大壳温值两大应力条件的情况下,再次对上述DC-DC电源模块进行装机试验,结果见表2。

表2 改进后模块安装数量对比情况

由此可见,经过上述两项改进措施的实施,改进后的HTD-690N2系统单次试验安装总数明细上升,有效的提高了单次高温动态功率老化试验效率。

5 结语

综上所述,从数据看,通过对老化夹具的改造和系统排热能力的提升,实现了提高单次高温动态功率老化试验效率的目的。从过程看,本次开发的老化夹具适用性广、结构简单、操作方便、散热性强,也可供其他系统用老化夹具借鉴学习,达到更好的壳温控制效果。