选煤厂浮选机故障监测系统设计

2022-05-25郭威

郭 威

(山西西山煤电股份有限公司 马兰矿选煤厂,山西 太原 030205)

0 引言

浮选过程是将破碎的矿石加水形成矿浆,添加药剂产生泡沫进行浮选,进而产生所需的精矿[1,2]。目前浮选生产过程基本实现自动化,但浮选机的故障监测技术相对落后,设备工况参数监测不到位,发生故障后,工作人员对设备的故障类型、故障原因了解不充分,导致检修效率低,影响浮选生产效率[3,4]。本文通过对选煤厂浮选机常见故障进行分析,提出故障监测方法,设计了在线故障监测系统,实现对浮选机工况参数的实时监测,保证设备发生故障后能得到及时的检修处理,提高浮选生产效率[5]。

1 浮选机故障分析

浮选机的故障主要可分为电机故障与轴承故障,其中轴承故障最复杂,监测难度较大。

1.1 电机故障

电机故障按照故障表现形式可分为过热故障、电流故障与绝缘故障等。电机在长期运行过程中,由于设备发生摩擦磨损导致零部件出现松动失去平衡,零部件产生激烈振动,引发局部过热的现象。电流故障主要由于电机负荷升高,电流增大,电机实际功率超出额定功率,导致电机无法正常工作。绝缘故障主要由于电机绝缘部件在长期使用过程中受到机械、热、电等混合应力的作用,材料的机械性能与电气性能受到破坏,导致出现电压击穿、线路受潮等故障。

1.2 轴承故障

轴承失效的原因多种多样,载荷分布不均、安装位置存在偏差、润滑不到位、遭到异物入侵等都会导致轴承发生不同程度的损伤,即使轴承安装准确、润滑良好、使用得当,但是在长期工作过程中同样会受到摩擦磨损,导致轴承成为浮选机零部件的薄弱环节,也是发生故障概率最大的零部件。由于浮选机轴承位置隐蔽,噪声干扰因素较多,因此轴承故障的参数采集与监测是浮选机故障监测系统所需解决的主要技术难题。

轴承的故障通常以振动的形式表现出来,当轴承的不同部件出现损伤时,会出现对应的特征频率。轴承滚动体的固有频率计算公式为:

(1)

其中:R为轴承滚动体的半径,mm;E为轴承材料弹性模量,Pa;ρ为轴承材料密度,kg/m3。

轴承内圈与外圈的固有振动频率计算公式为:

(2)

其中:n为固有频率的阶次数;a为轴承回转轴线到中性轴的半径,mm;I为轴承套圈绕轴的惯性矩,m4;M为轴承质量,kg。

当轴承各部件出现损伤时,对应的特征振动频率如表1所示。表1中,D为轴承的节径,mm;d为滚动体直径,mm;Z为滚动体个数;α为接触角,(°)。

表1 轴承各部件损伤的特征频率

系统通过采集轴承实际振动频率,与正常工况下的轴承固有频率和各部件损伤后的特征频率对比,分析可得该轴承是否存在损伤,并判断损伤位置。

2 浮选机故障监测系统硬件设计

2.1 浮选机故障监测系统整体方案设计

浮选机监测系统主要实现的功能包括:

(1) 信息采集功能:通过采集终端设备对浮选机温度信号、振动信号及电信号进行采集。

(2) 数据分析功能:通过处理器对数据进行分析,得到设备实际运行参数,判断故障类型。

(3) 实时通信功能:通过无线通信模块与现场设备进行连接,方便工作人员及时掌握设备状态,提高故障维修效率。

(4) 浮选机运行数据的存储、处理、图表绘制功能:直观地反映设备的运行状态。

(5) 系统管理功能:按照不同用户管理权限设置账户,方便分级管理。

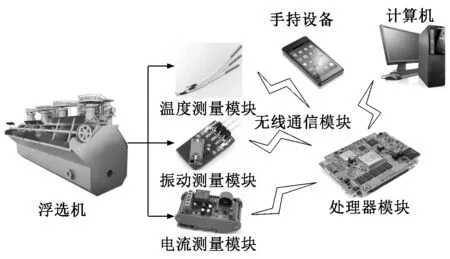

浮选机监测系统整体结构如图1所示,系统由信号测量模块、无线通信模块、处理器模块与计算机等组成。信号测量模块包括温度、振动与电流测量模块,用于采集电机温度、环境温度、轴承振动信号与电流信号等。系统采用的无线通信模块为WIFI模块,可与手机与计算机等现场设备进行通信。处理器模块采用ARM内核32位STM32F103RBT6微控制器,最小系统包括芯片、电源电路、复位电路、调试电路和晶振电路等。

图1 浮选机监测系统整体结构

2.2 信号测量模块设计

信号测量模块中的振动测量模块利用加速度传感器实现,选用嵌入式芯片LIS3DSH,可在恶劣环境下完成轴承振动信号的测量工作。振动信号测量电路如图2所示,采用独立PCB板浇筑而成,可直接贴附于轴承外圈,实现数据的精确测量。

图2 振动信号测量电路

温度测量模块需要测量电机温度与环境温度,系统采用铂电阻温升传感元件PT100实现,将铂电阻与温度的函数关系输入于芯片,通过测量电路电阻来获取温度信号,温度信号测量电路如图3所示。

图3 温度信号测量电路

3 浮选机故障监测系统软件设计

系统软件的控制过程为:系统终端设备复位后,对系统进行初始化,信号采集模块对浮选机的振动、温度与电信号等参数进行采集,并将数据存储到芯片中,处理器模块对数据进行分析处理,并将数据传输到手机与计算机等现场设备。系统在运行前,应当设定好电机的环境温度阈值,当温度信号超出设定阈值后,系统进行报警。振动信号经过处理得到特征频率,通过对比轴承的固有频率及各故障类型的特征频率,判断轴承运行状态,若轴承存在异常,系统进行报警,并诊断故障类型,方便工作人员及时检修。

4 故障监测系统应用效果

设置50组轴承样本,包括正常、内圈损伤、外圈损伤、滚动体损伤和保持器损伤5种类型样本,每种样本各设置10个,利用监测系统对轴承的运行状态进行分类。试验结果如表2所示。50组样本中,错误分类样本数为4个,正确率达到92%,满足日常故障诊断需求。

表2 故障监测系统试验结果

5 结语

本文通过对浮选机的主要故障类型进行分析,确定轴承故障监测为主要技术难题,研究得到轴承的固有频率与特征频率,提出了故障监测系统的整体方案,并设计了系统的信号采集模块与无线通信模块等,通过试验验证了系统的故障监测正确率,证明了系统的可靠性与稳定性。