高速铁路路基试验段的填筑施工技术

2022-05-25蔡天

蔡 天

(中交第三航务工程局有限公司交建工程分公司,上海 200030)

1 工程概况

以某高速铁路建设项目实例作为研究对象,该项目属于客运专线,线路车速设计为350 km/h,正线间距设计为5 m。路床表面使用级配碎石进行填筑,填筑层厚度为40 cm,路床的底层以及路堤则使用AB料进行填筑。回填料使用自卸汽车运输至施工现场以后,使用推土机完成回填料铺设工作,然后使用平地机对回填料进行精细化平整处理,最后使用压路机碾压。当路堤预压完成且路堤已经出现沉降趋向于稳定状态以后,则开始对路床进行施工。级配碎石可以直接在拌合站进行搅拌,使用自卸汽车将级配碎石运输至施工现场。使用多台铺料机同时铺设,然后使用压路机碾压,最后利用胶轮压路机进行收光处理。路堤回填的过程中严格遵照“三阶段、四区段、八流程”展开作业。在客运沿线挑选120 m作为试验段,在试验段内填筑AB料。

2 路基试验段实施

正式施工之前,应清晰掌握地下管线的分布情况,查看管线历史改迁数据;检查各种检测仪器,检查的重点集中在各种检测仪器的精准度方面;测量放线,对地面的标高进行测量,并复核路堤边角处标高[1];回填料试验开始施工。

2.1 填筑施工

1)放线。下承层施工完毕后测量人员进行放线,直线断面20 m一个断面,每断面放置3个标高桩,测量并记录原下承层标高;测量后将数据上报监理工程师,现场技术人员根据测量桩位,结合每层虚铺厚度,每车方量19~21 m3,撒白灰放出7 m×7 m网格线。网格交点处人工堆砌填筑标高标志,尺寸20 cm×20 cm,顶部平整拍实,点白灰做出标识,边坡处用竹竿做出填筑高度标识,实行双控。

2)控制填料质量及松铺厚度。倾倒在网格内的填料,在摊铺前检查填料是否均匀,是否有粗细颗粒严重离析现象,若有则采取机械配合人工进行施工现场二次拌合,确保填料均匀。按自卸汽车每车的方量和松铺厚度计算每个方格内的卸土车数,以控制填料的松铺厚度。松铺厚度按32、35、38 cm三种控制。根据压实机械组合、压实遍数及检测结果找出不同类别填料的最佳松铺厚度。

3)分层填筑。采用机械化施工,自卸汽车运输,推土机初平、平地机精平、压路机碾压。采用按横断面全宽纵向分层填筑压实方法。填层顶面根据设计要求形成从中心向两侧的横向排水坡,填铺顺序从两侧向中心进行,采用后退法填铺,填筑虚铺厚度严格按照试验段施工方案规定值进行控制。为了保证边坡压实质量,填筑时路基两侧各加宽50 cm。

4)摊铺整平。布料后用推土机对卸好的填料沿路线纵向进行摊铺,并控制松铺厚度不大于38 cm。推土机对摊铺好的填料沿线路纵向进行初步平整,使摊铺表面较为平顺,横纵向坡度较为顺畅。同时对路肩部分进行初步碾压,以防止下道工序机械施工时造成路肩的松塌。在推土机初平后,还需用平地机沿路线纵向进行精平,使填铺表面无显著的局部凹凸,以保证压路机表面能均匀地接触地面进行碾压,达到压实效果。精平期间,采用标高墩和带标记的竹竿之间挂线的方法进行高程控制,终平后进行左中右三个断面水准高程测量,进行填铺面的横向(路拱横坡坡率4%)、纵向坡度的控制,松铺厚度相差较大时配合人工进行调整。松铺后测量松铺高程h1,松铺厚度Δh1=h1-h0(下层高程)。

2.2 试验结论

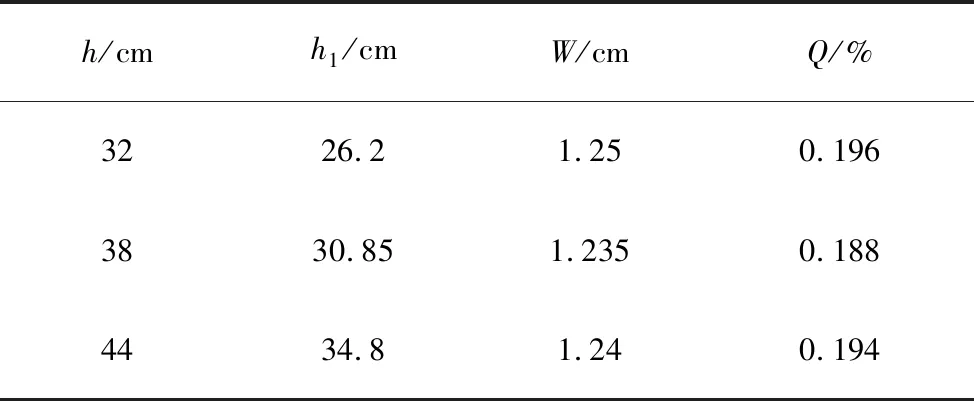

通过本试验段的施工和各项检测数据的汇总分析,可得出以下结论,如表1所示。

表1 松铺系数计算汇总表

试验段路基填料的大然含水量在6%~8%,按38 cm松铺厚度进行摊铺,采用机械驱动压路机实施碾压。在完成该段路基填筑后进行承载顶压,每隔100 m设置一个沉降观测点,观测结果表明,顶压期和顶压期结束后各沉降观测点的观测值都小于10 mm,采用地基系数、孔隙率、二次变形模量和动态变形模量四项指标检验路基压实情况。结果表明,四项指标的检测合格率为100%。以上实验过程可当作施工样板。

1)通过试验记录了在同一种填料情况下,不同层厚得出的不同的松铺系数,当压实系数一定时,层厚越大松铺系数越小。

2)通过试验确定在填料种类相同的情况下,松铺厚度在40 cm时,需要采用碾压组合方式(静压1遍+弱振1遍+强振4遍+静压1遍)方能达到路基填筑要求;松铺厚度为35 cm时,采用碾压组合方式(静压1遍+弱振1遍+强振2遍+弱振1遍+静压1遍)可满足路基的填筑要求,松铺厚度为30 cm时,采用碾压组合方式(静压1遍+弱振1遍+强振2遍+静压1遍)可满足路基的填筑要求。

综合比较得出当填料的松铺厚度控制在35 cm时,松铺系数约为1.176,可以获得最经济的碾压遍数:即静压1遍+弱振1遍+强振2遍+弱振1遍+最后1遍静压收光。

3)通过试验段的施工,结合本标段实际情况,得出最佳机械施工组合(一个作业面):斗山DH258LC-7挖掘机1台,山工SEM919平地机1台,柳工CLG6122振动压路机1台,山工SD16推土机1台,沃尔沃EC360BLC,柳工50装载机1台,自卸汽车6台。

4)后续施工过程中,每填筑一定数量后,将对填料的颗粒级配、液塑限、击实及颗粒密度等项目进行复查。每层松铺后即对填料含水率进行检测,将其控制在±2%范围内,含水率过高时采取翻松晾晒措施,含水率过低时采取洒水翻拌措施,以获得最佳的压实效果。

3 施工技术

3.1 填筑面放样

利用全站仪测量出路基部分的中心线与边线的具体部位,按照10 m的间距安装木桩并洒白灰进行标记。试验段内的虚铺系数按照1.3的标准进行试验,结合虚铺系数以及自卸汽车单次运输量来制定出填筑料的运输方案。

3.2 基床以下路堤填筑

基床以下的路堤填筑:选择碎石或粗粒土作为AB料进行回填,按照路基的横断面的宽度分层回填,每回填一层压实一层。使用自卸汽车将级配碎石运输至施工现场。使用多台铺料机同时铺设,然后使用压路机碾压,最后利用胶轮压路机进行收光处理。分层的最大厚度不得超过40 cm。路堤回填的过程中严格遵照“三阶段、四区段、八流程”展开作业。其中,三阶段是指施工准备阶段、实际施工阶段、整修阶段;四区段是指回填区段、平整区段、检测区段、碾压区段;八流程是指前期的施工准备阶段→基坑底部处理→分层回填作业→回填平整→洒水沉降→夯实碾压→质量验收→路基修整。需注意的是,在碾压之前检测填筑土方的含水量。

试验方案应按如下要求进行设计。

1)初步性设计的虚铺厚度为45、48、50 cm。其中,前三层属于技术参数试验层,第四层属于总结技术参数验证层。

2)填筑第1层。该层的虚铺厚度设计为45 cm,利用白绳子标记出虚铺厚度。使用自卸汽车完成回填料的运输,在场地内画出网格,委派专人指挥卸料,保证卸料的均匀性,然后使用推土机进行简单平整处理,使用平地机进行精细化平整处理,当场地内的回填料平整度达到规范要求即可停止平整作业。开始上压路机进行碾压。压路机的碾压速度控制在2.5~3.5 km/h。总计碾压6遍即可。

3)填筑第2层。该层的虚铺厚度设计为48 cm,施工工序与第一层施工相同。

4)填筑第3层。该层的虚铺厚度设计为50 cm,施工工序与第一层施工相同。

5)填筑第4层。分析前三层的施工技术参数,并根据分析以后的数据进行试验,做好试验记录。

3.3 基床底层填筑

基床底部使用碎石作为A、B料进行换填。按照路基的横断面宽度进行分层回填,每回填一层压实一层。使用自卸汽车将级配碎石运输至施工现场。使用多台铺料机同时铺设,然后使用压路机碾压,最后利用胶轮压路机进行收光处理。分层的最大厚度不得超过35 cm。碾压前对地基的含水率进行检测。

基床底层填料选用碎石类及粗砾土中的A、B料。路堤部分回填完成且验收合格的情况下开始如下施工:回填5 cm厚度的中粗砂、一层排水网、10 cm厚度的中粗砂、2 m厚度的A、B料,5 cm厚度的中粗砂、一层土工膜、10 cm厚度的中粗砂。实际回填的过程中两侧的回填宽度比设计宽度多50 cm,碾压以后的厚度不超过35 cm。具体的实施方案如下。

1)初步性设计的虚铺厚为35、38、40 cm。其中,前三层属于技术参数试验层,第四层属于总结技术参数验证层。

2)填筑第1层。该层的虚铺厚度设计为35 cm,利用白绳子标记出虚铺厚度。使用自卸汽车完成回填料的运输,在场地内画出网格,委派专人指挥卸料,保证卸料的均匀性,然后使用推土机进行简单化的平整处理,使用平地机进行精细化平整处理,当场地内的回填料平整度达到规范要求即可停止平整作业。开始上压路机进行碾压。压路机的碾压速度控制在2.5~3.5 km/h。总计碾压6遍即可。

3)填筑第2层。该层的虚铺厚度设计为38 cm,施工工序与第一层施工相同。

4)填筑第3层。该层的虚铺厚度设计为40 cm,施工工序与第一层施工相同。

5)填筑第4层。对前三层的施工技术参数进行分析,并根据分析以后的数据进行试验,做好试验记录。

3.4 基床表层填筑

在基床底部填筑完成且检验合格的情况下,在基床表面回填70 cm厚的级配碎石。

按照路基的横断面宽度应进行分层回填,每回填一层压实一层。使用自卸汽车将级配碎石运输至施工现场。使用多台铺料机同时铺设,然后使用压路机碾压,最后利用胶轮压路机进行收光处理。分层的最大厚度不得超过30 cm。

级配碎石的回填宽度严格结合设计图纸进行施工,碾压完成以后,单层压实厚度不得超过30 cm,最小的碾压密实厚度不得低于15 cm。具体的实施方案如下。

1)初步性设计的虚铺厚度为26、39 cm。其中,前两层属于技术参数试验层,第3层属于总结技术参数验证层。

2)填筑第1层。该层的虚铺厚度设计为26 cm,利用白绳子标记出虚铺厚度。使用自卸汽车完成回填料的运输,在场地内画出网格,委派专人指挥卸料,保证卸料的均匀性,然后使用推土机进行简单化的平整处理,使用平地机进行精细化平整处理,当场地内的回填料平整度达到规范要求即可停止平整作业。开始上压路机进行碾压作业。压路机的碾压速度应该控制在2.5~3.5 km/h。总计碾压6遍即可。

3)填筑第2层。该层的虚铺厚度设计为39 cm,施工工序与第一层施工相同。

4)填筑第3层。分析前两层的施工技术参数,并根据分析以后的数据进行试验,做好试验记录。

3.5 压实标准

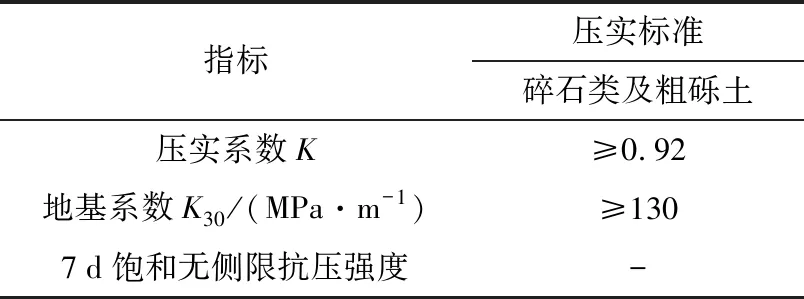

结合表2中信息可发现,机床底部的检验数量:沿着正线路基沿线,纵向长度达到了200 m,施工人员应在每一个压实层随机抽取地基系数K30、地基压实系数K、动态化形变指标Evd;监理人员应结合施工单位的检测数量,按照其检测数量的10%对压实系数K进行检查。

表2 基床以下路堤压实标准

结合表3中信息可以了解到,基床表面的检验数量为:沿着纵向方向连续200 m,施工单位在进行压实系数、动态化的变形量检测时,应各抽取6个点进行检测,即使是检测规模不够的情况下也不能减少检测的数量。地基系数检测的数量为4个点。监理单位的检查数量按照施工单位检测数量的10%进行实施。

表3 基床底层填筑压实标准

3.6 试验成果

结合表4中信息可了解到,路基填筑施工技术的质量验收必须达到以下几方面的要求。

表4 基床表层级配碎石填筑压实标准

路基填筑完成以后,施工单位编制出试验段总结报告,然后报送监理单位进行认定。总结报告中应该涉及以下几方面的内容:试验过程中所使用的各种机械设备、压路机的类型、碾压次数、回填料的含水量、虚铺厚度[4]。

3.7 特殊路基填筑

软路基换填使用掺加3%水泥的级配碎石作为换填料。将路基范围内的所有软土全部清理干净,然后将基地开挖成台阶状,实际开挖过程中兼顾渗水、雨水带来的影响,在地坑侧面开挖截水沟,使用机械将软土开挖至基坑设计深度,然后对基底的承载力进行检测,在保证持力层的承载力满足设计要求以后则开始进行回填作业。实际回填的过程中采用分层回填、分层碾压的方式。结合虚铺厚度制定出完善的运输计划,将单层虚铺厚度控制在35 cm,假若出现地下水渗透则使用水泥砂浆进行封堵处理,然后继续换填作业。当第一次铺平作业完成以后,进行二次平整作业,二次平整作业可利用人工整平[3]。整平的具体操作是由路中作为起始点依次向道路两侧展开。平整作业完成以后开始使用压路机碾压,压路机作业的初期阶段使用静压碾压,静压一遍以后再次振动碾压,碾压完成以后检测回填料的压实度,在检查合格以后才可以进行下一工序施工。

4 结 语

高铁路基回填施工技术属于一种综合性的施工工艺,其突显出显著的周期性、复杂性特点。施工单位在实际施工的过程中必须结合自身项目的特点以及施工现场的实际情况合理选择施工技术,以保证施工质量达到设计及规范要求。

[ID:013198]