沉管隧道管节大体积混凝土温控检测及防裂措施

2022-05-25蔡杰

蔡 杰

(中交四航局第二工程有限公司,广东 广州 510290)

1 工程概况

某工程沉管段隧道总长492 m,横截面设计宽30.40 m,高8.70 m,截面面积为264.48 m2,双向六车道,一共有4个长管节和1个短管节,纵向分4段,在南岸独立干坞内分二次预制,管段之间采用柔性接头,各管段安装和最终接头施工完成后,管段长度组成为(123 m+123 m+123 m+123 m)。由南向北管段编号为E1、E2-1+E2-2(短管节)、E3、E4;其中E1、E3、E4预制长度均为123 m;E2-2为短管节,长3.5 m,E2-1长度为117 m,E2-2和E3在干坞内预先拉合,形成一体进行浮运沉放;最终接头设置在E2-1和E2-2之间,长2.5 m,是水中接头。管段之间采用柔性接头,各管段安装及最终接头施工完成后管段长度组成为(123 m+123 m+123 m+123 m)。

车陂隧道设计采用整体式管节,结构刚度较大,虽采用全断面浇筑工艺,但混凝土体积方量大,混凝土水化热温升高、收缩大,因此开裂发生的几率随之增大[1]。所以,车陂隧道工程使用全断面一次性整体浇筑的方式,该工艺曾在港珠澳大桥岛隧工程中运用过[2],其第一次被应用于内河沉管隧道工程中。现阶段,沉管隧道管节浇筑作业可以通过分段分层或者全断面浇筑施工。采用分段分层浇筑方式,两次新浇混凝土收缩时间不一致,易导致竖向裂缝,而车陂隧道选择的全断面浇筑则可消除该裂缝。

2 温度监测与控制技术

2.1 温控测试与信息化施工

为了保证隧道管段预制施工质量、控制温度裂缝缺陷出现概率,综合考虑相关因素后,该沉管隧道工程使用JTM-2型温度巡回检测系统,科学编制温度控制方案,并以此为指导于管段浇筑施工时埋设热电偶温度计,实现动态跟踪监测点温度,便于后续数据处理与分析,精准掌握评价施工工艺,优化施工。采用信息化现场温度控制系统操作简单、覆盖范围广,还实现了高精度和高灵敏性的施工监控与数据收集,提高了管理的信息化与智能化水平。

在底板和顶板倒角处、边墙这几个位置处分别预埋内侧、外侧及中心3个测温元件,并依据布点设计方案对预埋件采取固定和保护处理措施,防止后续混凝土施工时碰撞到预埋件,进而降低预埋件的稳定性。立足现场实际,以混凝土水化热发展情况为参考,合理调整温控监测与防裂测试的频率,先将测试间隔时间设置成1 h,再调整至2 h,混凝土温度梯度降低后调整至4 h,混凝土温度降低速率降至较低水平后,将测试间隔调至12 h,最后调整至24 h。混凝土施工14 d后,检测人员根据实际的检测数据确定是否需要继续监测,一般情况下30 d后混凝土温度与环境温度差距已经较小,可终止温度检测。

2.2 开裂风险评估

车陂隧道工程沉管混凝土等级为C40P10,单个沉管节段的尺寸为长×宽×高=16.2 m×30.4 m×8.7 m,采取全断面连续式设置后浇带的浇筑工艺,后浇带宽度为1.60 m,单个节段混凝土采用“分层浇筑、一次到顶”的施工工艺。

2.3 沉管开裂风险评估

2.3.1 温度场模拟计算

按照沉管节段实际浇筑尺寸建立有限元模型,并划分网格和进行有限元计算,再依据有限元计算获取混凝土浇筑后0~7 d中:①沉管混凝土于不采用冷却水管的情况下,混凝土中心温度在54 h达到峰值,具体为67.9℃,内表温差在66 h达到最大,最大值为24.9℃;②沉管混凝土在采用冷却水管的情况下,混凝土中心温度在36 h达到峰值,具体为62.6℃;内表温差在66 h达到最大,最大值为19.2℃。

2.3.2 自约束应力评估

基于浇筑的混凝土内表温差的模拟结果来明确混凝土各龄期的弹性模量和抗拉强度,对内表温差导致的混凝土自约束应力展开计算,最后计算得到各龄期自约束应力的抗裂安全系数Kz。无冷却水管情况下,混凝土浇筑后自约束应力抗裂安全系数都>1.15,因此,由自约束应力导致的混凝土开裂风险较低。通过有限元模拟计算结果可知,隧道沉管混凝土浇筑后受自约束应力和外约束应力影响而产生的温度裂缝及收缩裂缝概率较小。根据温度模拟计算结果来看,不设置冷却水管的情况下,沉管内部最高温度达67.9℃,在布设冷却水管的情况下,沉管的内部最高温度为62.6℃,均满足≤70℃的指标要求,沉管混凝土内表温差也均符合≤25℃指标的要求。采用冷却水管可使混凝土内部最高温度下降约5℃~6℃。

分析开裂风险评估的结果可知,在不布设冷却水管时沉管混凝土开裂风险比较低;在设置冷却水管后沉管开裂风险依然较小。综合来说,采用冷却水管对降低沉管混凝土的开裂作用有限。因此,可考虑取消冷却水管。

根据模拟计算结果来看,混凝土入模温度为30℃时,在不布置冷却水管的情况,沉管的内部最高温度、内表温差均满足规范要求;分析开裂风险评估的结果可知,在此工况下混凝土的开裂风险仍不高。因此,可将入模温度从设计规定的不超过28℃放宽至不宜超过30℃。

根据大量的实体构件温度监测及裂缝控制效果来看,混凝土内部的最高温度高并不可怕,内表温差也不是造成构件开裂的主要因素,干燥收缩及温降过程中构件受到约束导致的外约束应力过大才是导致构件开裂的主要原因。因此,应主要从减小外约束应力、提升混凝土抗拉强度方面入手,提出控裂措施。

2.4 温控效果分析

混凝土绝热温升按照式(1)计算:

(1)

式中,Tt为混凝土龄期为t时的绝热温升,℃;W为混凝土的胶凝材料用量;Q为胶凝材料水化热总量,Q=k1·k2·Q0,Q0可按照3 d和7 d水化热数据求得,具体可依照式(2)计算;c为混凝土的比热,取0.96 kJ/(kg·℃);ρ为混凝土容重,取2 370 kg/m3;m为与水泥品种、浇筑温度等有关的系数,取1.46 d-1,可根据式(3)计算;t为混凝土龄期,d。

(2)

m=(k1+k2-1)(AλWc+B)

(3)

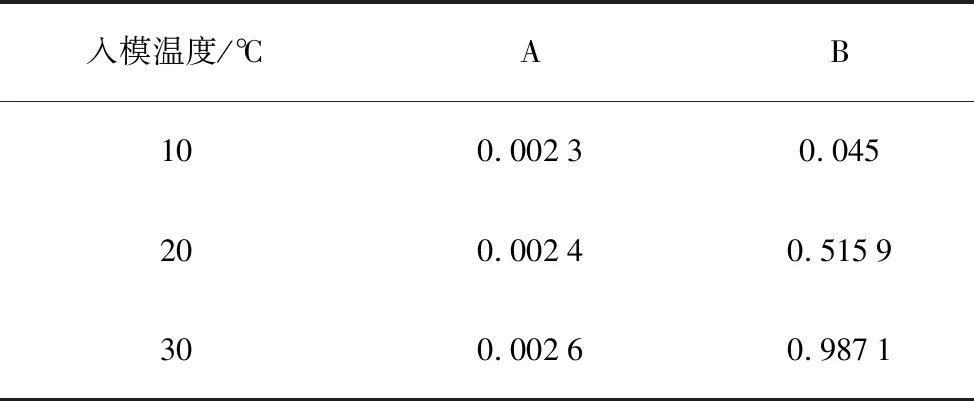

式中,k1为粉煤灰掺量对应的水化热调整系数;k2为矿粉掺量对应的水化热调整系数;A、B为与混凝土施工入模温度有关的系数,根据表1取内差值;如果入模温度<10℃或>30℃时,按10℃或30℃选取;λ为修正系数;Wc为单方硅酸盐水泥用量。

表1 不同入模温度对m的影响度

常见P·Ⅱ42.5R水泥水化热总量Q0=330.0 kJ/kg,作为有限元模拟计算用值。当胶凝材料总用量达到400 kg/m3,取掺合料水化热调整系数k1=0.95和k2=0.922 5来计算,得到混凝土的胶凝材料水化热总量287.93 kJ/kg。

3 隧道沉管典型施工段裂缝控制措施

采用大体积混凝土的模型试验,实时监测入模温度、混凝土中心温度、表面温度、内表温差、环境温度等数据,明确沉管混凝土结构中温度应力场的分布情况,便于制定裂缝控制措施。试验研究的目的如下。

1)验证试验室优选的高抗裂沉管混凝土配合比的工作性能、力学性能、耐久性能及体积稳定性,检验混凝土的施工性能。

2)监测模型施工期的温度和应变,为进行车陂沉管混凝土结构有限元仿真分析参数选取和温度控制指标的确定提供参考。

3)通过模型试验的施工总结混凝土结构的温度控制措施,为车陂隧道沉管混凝土的温度控制积累经验。

4)检验模板涂刷脱模剂比例及混凝土外观情况。

5)检验各施工班组的准备和配合情况。

在模型试验研究基础上,结合模拟计算结果和工程实际,提出主体沉管混凝土的温度控制指标、温度控制措施、混凝土浇筑工艺、养护工艺等。

3.1 沉管配合比及原材料性能

1)水泥:P·Ⅱ42.5R,华润水泥(平南)有限公司,表观密度3 120 kg/m3,比表面积375 m2/kg,初凝和终凝时间分别是139、209 min,3 d和28 d抗压强度分别为33.2、53.2 MPa。

2)粉煤灰:广州运宏粉煤灰综合开发有限公司,表观密度2 200 kg/m3,F类Ⅱ级粉煤灰,45 μm方孔筛筛余26.2%,需水量比100%。

3)矿粉:鞍钢S95矿渣粉,表观密度2 870 kg/m3。

4)砂:东江中砂,表观密度2 660 kg/m3,含泥量0.6%,泥块含量0.2%,细度模数2.8。

5)碎石:5~10 mm,广东省惠州市博罗金业石场,表观密度2 720 kg/m3;5~25 mm,惠州博罗金业石场,表观密度2 650 kg/m3,针片状含量4%,压碎指标值5%,含泥量0.8%,泥块含量0.1%。

6)外加剂:苏博特缓凝型聚羧酸减水剂,密度为1 043 kg/m3,碱含量2.3%,含固量14.5%,减水率27%(掺量2%),氯离子含量0.008%,pH为5.3。

7)水:饮用水。

配制混凝土时,在符合混凝土强度及其性能的基础上应减少水泥和胶材用量。宜选用缓凝型混凝土,其28 d收缩率比≤90%,具体缓凝时间应根据使用环境、施工条件、原材料性能通过试验确定。

3.2 施工工艺

3.2.1 温度传感器布置和温度控制方法

1)温度传感器布置。温度传感器温度采集频率。根据温控方案在施工场地设置埋入式温度传感器,接入温度采集仪,实现温度监控内外部效度统一,每小时采集一次温度数据。

2)温度控制方法。保证入模混凝土的温度不高于30℃。灵活应用温度监控、循环冷却系统与加强混凝土入模温度控制多种手段,控制混凝土最高温度,避免其超出70℃的最高温度允许范围。收集温度监测数据,精确计算混凝土的内表温差,具体可采取减小内部最高温度、采用外部保温养护手段来管控,防止内表温差>25℃。

3.2.2 混凝土施工

1)混凝土的施工准备与养护:做好混凝土浇筑作业的准备工作,检查模板是否存在缝隙与杂物,涂抹脱模剂以便后续脱模,回收模板。混凝土结构的养护方式为保水养护膜湿润后+土工布覆盖紧贴洒水养护,养护时间在14 d以上。

2)下料:沉管混凝土下料从中间开始逐渐向两端推进,采用分层浇筑混凝土的施工工艺,确保每层混凝土浇筑沉管混凝土下料浇筑的高度约为500 m,以混凝土下料浇筑施工规范为指导实施作业。若混凝土的下料高度>2 m应安装下料导流管,从下料导流管匀速下料,以确保浆体与石料保持一致,规避蜂窝麻面施工缺陷。混凝土振捣以振捣棒为主,振捣方式为逐点振捣,检查振捣质量,防止出现漏振与过振的现象。

3)浇筑方式:参考构件特点控制浇筑高度与浇筑方式,沉管的浇筑方式为全断面整体式,混凝土采用一次现浇到顶,并根据浇筑高度与混凝土凝结的时间调整浇筑速度,以免出现因分层浇筑混凝土产生的环向裂缝。

4)坍落度:混凝土浇筑作业实施至表面层后,需要主动控制混凝土的坍落度,保证保持在设计规范值范围内。同时,在混凝土初凝后及时养护,降低塑性裂缝的出现概率。

4 结 语

实施全断面整体式的浇筑方式,沉管混凝土受到的约束应力相对较小,但可能受到不均匀收缩、温度应力等因素的影响而产生裂缝缺陷。因而,技术人员要灵活应用各项施工技术与施工工艺,确保管段各部位的混凝土浇筑质量,同时加大混凝土养护力度,以此提升沉管大体积混凝土的温度控制与抗裂防渗性能,保证隧道工程的建设质量。

[ID:013210]