牛粪复混生物质颗粒燃料成型及特性分析

2022-05-25杨鹏张盛南靳忠王鸿英刘鹤莹王永颖王宽

杨鹏,张盛南,靳忠,王鸿英,刘鹤莹,王永颖,王宽

(1.农业农村部环境保护科研监测所,天津 300191;2.天津市农业发展服务中心,天津 300061;3.天津福盈农业科技有限公司,天津 301701)

规模化奶牛养殖业的快速发展为我国农业农村带来经济利益的同时也带来了严重的环境污染问题[1]。据统计,2020 年我国牛粪产生量约为14 亿t。受饲料和牛胃转化效率的影响,鲜牛粪中除了淀粉、脂肪和蛋白质等可降解有机质外,还富含难降解的纤维素、半纤维素、木质素等,直接排放会污染养殖场及周边的生态环境,影响人们的日常生活[2]。目前,牛粪的处置主要围绕肥料化、基质化、材料化和能源化4 个方向[3],能源化比例较小,仅为5%~10%[4],且以厌氧发酵转化沼气的利用方式为主。鲜牛粪干物质中木质素、纤维素和半纤维素含量为60.3%[5],经过简单的水洗处理后,占比可达到85%,而且纤维粒径小于1.0 mm 的占34.81%,1.0~2.0 mm 的占38.42%,大于2.0 mm 的占26.77%[6],干牛粪不需要人工破碎就可直接上机压缩转化为生物质燃料,是一种经济、高效和附加值高的能源化利用方式[7]。

21 世纪以来,生物质成型燃料技术在欧盟、北美和中国得到了飞速发展,产量每年以8%~25%的速度增长[8]。生物质成型燃料具有密度大、热效率高、便于储藏和运输、使用方便、易于燃烧、清洁环保等优点[9-11],作为燃料,既可为农村居民炊事取暖供能,又可为城镇供热、供电,是未来化石能源枯竭后的重要替代品[12-15]。牛粪作为一种传统的生物质燃料,在我国西藏和青海已经有上千年的使用历史,但与现代生物质燃烧炉具对热值和结焦等提出的新要求相比,牛粪的低热值、高含硫量问题已经成为制约牛粪燃料转化的不利因素。本研究以牛粪为主料,以锯末、谷糠、果树残枝等低硫生物质为辅料,制备多配比复混成型颗粒燃料,参照国内外相关标准对其进行工业分析、元素测试和发热量测定,旨在为探索以牛粪为原料的生物质成型燃料制备方法提供理论支撑。

1 材料与方法

1.1 实验仪器

预处理及成型设备:果树残枝粉碎机为河南金正宏机械设备有限公司生产的JZH1100 型园林树枝粉碎机;颗粒机为农业农村部环境保护科研监测所研制的NKL17 型生物质颗粒燃料成型机,压制而成的颗粒为圆柱形,直径8 mm,长度20~60 mm。

分析检测设备:水分测定仪(山东德州鸿鑫电子),MS104S/01 分析天平(瑞士梅特勒),DH-101-2S电热恒温鼓风干燥箱(天津市中环实验电炉有限公司),XL-I 箱式高温炉(鹤壁市天龙煤质仪器有限公司),天龙-DL400 快速测硫仪(鹤壁市天龙煤质仪器有限公司),IKAC2000 量热仪(广州仪科实验室技术有限公司)。

1.2 实验材料

牛粪采自天津某规模化奶牛场,鲜牛粪通过水带粪的形式转运至集污池,再由螺旋挤压固液分离机分离,固体含水率在60%左右,经过2 h 75 ℃高温好氧发酵和48 h自然晾晒两级处理后,控制含水率在30%后备用;谷糠为天津市武清区王唐庄村水稻种植户提供的水稻稻壳;果树残枝为距试验示范点1 km范围内葡萄种植户提供的葡萄树残枝,通过粉碎机粉碎至5 mm以下。以牛粪为主料,以锯末、谷糠和果树残枝为辅料(表1),按照质量比1∶1、1∶2 和2∶1 两类物料混合,1∶1∶1 三类物料混合,形成4 组单因素、9 组2 因素和3组3因素,共计16个处理组。

1.3 实验方法

1.3.1 颗粒制备

按照表1 的实验处理组,本实验各处理组在相同的温湿度环境中,由人工混合拌制,喷雾调湿,通过水分测定仪实时监测物料含水率,按照8%、10%、15%和20% 四个含水率等级配制,每次配制12 kg(满足上机一次挤压量),每个处理4 次重复,通过颗粒成型设备制备生物质颗粒,磨具的压缩比为5∶1。将颗粒和未成型原料全量收集,通过自然通风晾干24 h 后,过10 mm 方孔筛,分别测定成型颗粒质量(m)和过筛前总质量(M),按公式(1)计算成型率δ。

表1 各处理组及其质量配比Table 1 Each treatment group and its mass matching

1.3.2 检测分析

工业分析:依据通用检测标准主要分析了全水分(Mt)、灰分(A)、挥发分(V)、固定碳(FC)和焦渣(CRC)特征,检测方法参照《煤中全水分的测定方法》(GB/T 211—2017)和《煤的工业分析方法》(GB/T 212—2008)进行测定。

元素测试:成型燃料元素主要包括C、H、N、S、O等多种元素,本研究重点围绕有环境危害的S 元素进行测定。测定标准参照《煤中全硫的测定方法》(GB/T 214—2007)。

发热量测定:参照《煤的发热量测定方法》(GB/T 213—2008)和《生物质燃料发热量测试方法》(NY/T 12—1985),取1.0~1.1 g分析试样,在充有过量氧气的氧弹筒内燃烧,通过燃烧一定量的基准热物苯甲酸来确定量热仪的热容量,根据试样燃烧前后量热系统产生的温升,并对点火热等附加热进行校正后求得试样的弹筒发热量,扣除硝酸形成热和硫酸矫正热得到高位发热量,再减去燃烧后水的蒸发热得到低位发热量。

通过工业分析、元素分析和发热量测定3 个方面,对16 个处理组不同含水率的燃料颗粒进行了全水分、灰分、挥发分、固定碳、全硫量和发热量的特性分析,对6 项检测指标建立了16 个处理组与4 种不同含水率样品的实验矩阵,转化为正交矩阵进行显著性分析,研究以牛粪为主要原料的不同原料组合和不同含水率配比对颗粒燃烧特性指标的综合影响。

1.3.3 数据处理

使用DPS 16.05 软件对试验数据进行方差分析,再利用LSD法在0.05水平上进行多重比较,不同小写字母表示在P<0.05 水平具有显著性差异。数据统计和制图在Microsoft Excel 2016软件中进行。

2 结果与分析

磨具的压缩比是决定颗粒密度的关键因素,同时在压缩比不变的条件下,颗粒的成型率与原料自身泊松比、所含木质素和蛋白质数量、挤压温度、压力、含水率等多种因素密切相关[16],HUSMANN 等[17]、李云等[18]、KONG 等[19]经过长期研究多种类型生物质原料后发现,物料成型过程是固体颗粒依靠非自由移动黏结剂进行连接、填充和嵌合的过程。KALIYAN 等[20]研究发现,将固体颗粒黏合在一起的黏结剂是物料中的木质素和蛋白质软化形成的。适当的水分是天然的黏结剂和润滑剂,可以增大物料之间的范德华力,但过多的水分会导致燃料强度和耐久性变差,成型颗粒脱模阻力加大,能耗增加,原料含水量的选择对生物质成型燃料的品质影响很大,成型颗粒最佳的含水量一般在8%~16%[21-22]。本研究重点考察了物料含水率对各种原料成型率的影响,以及成型后颗粒燃料的特性指标变化和影响因素。

2.1 原料组成与含水率对颗粒成型的影响

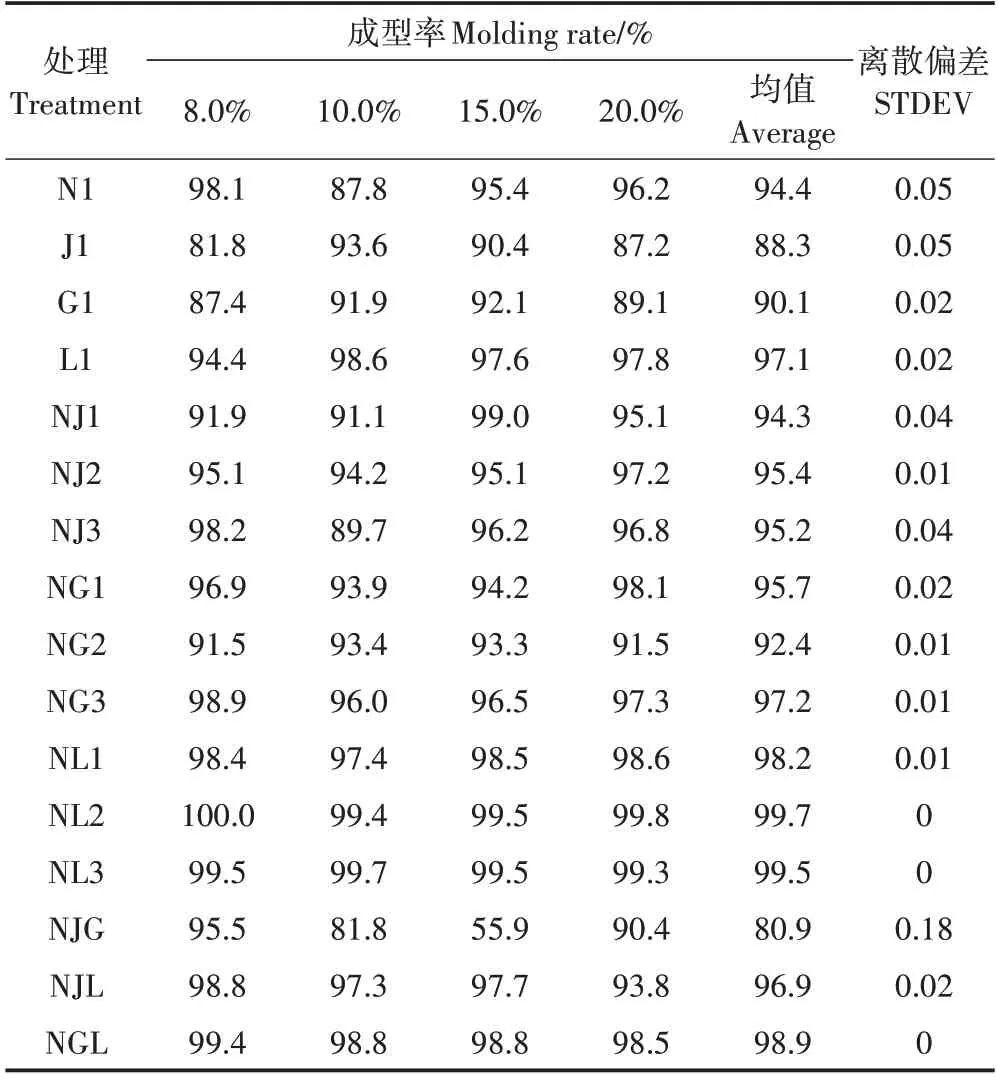

如表2 所示,对于单一原料处理组,随着原料含水率的增加,N1 的成型率呈现由高到低再升高的变化趋势,8%含水率时成型率最好;而J1 成型率的变化趋势与N1 相反,即由低到高再降低;而G1 和L1 离散偏差普遍较小,成型率受含水率影响较小。由此看出,不同的生物质物料其成型率受含水率的影响不同,4 种单一原料成型率对比,L1 和N1 的成型率处理中较高,均在94%以上,其中L1的成型率最高。

表2 原料含水率对成型率的影响Table 2 Effects of raw material moisture content on molding rate

牛粪与锯末混合处理中,由离散偏差可以看出,当牛粪占比≥1∶1 时,颗粒成型率与牛粪更接近;当锯末占比>1∶1 时,成型率受物料含水率影响相对较小,但从趋势来看含水率是影响其成型的主要因素。NJ1 含水率为15%时成型率最高。由离散偏差看出,NJ2 的成型受含水率影响并不明显。而NJ3 与N1 的变化趋势类似,即原料含水率在8%时成型率最高。

而牛粪与谷糠的混合原料中,NG1、NG2、NG3 的离散偏差均较小,成型率受含水率影响都不显著,从含水率变化趋势来看,原料中牛粪含量≥1∶1 的NG1 和NG3,其成型率与N1 相似,牛粪占比是影响其成型的主要因素;而原料中谷糠占比较高的NG2,其成型率与G1 的变化趋势更接近,且成型率均值低于NG1 和NG3,说明牛粪与谷糠混合时,牛粪是影响颗粒成型的主要因素,牛粪越多整体成型率越好。

牛粪与果树残枝混合处理中,从NL1、NL2、NL3的离散偏差来看,牛粪与果树残枝组合的成型率受含水率影响均较小,成型率主要受原料自身属性的影响,1∶1 混合时成型率相对偏低,1∶2 和2∶1 组合更有利于颗粒成型,且与其他的混合组合相比,牛粪和果树残枝的混合物料成型效果整体最好,果树残枝的添加有利于颗粒的成型,且混合物料的成型效果优于单纯的果树残枝成型和单纯的牛粪成型。

而从3种原料组合NJG、NJL和NGL来看,成型率受物料组成和含水率的影响存在差异。NJG 成型率受物料组合和含水率影响都较为显著,尤其是含水率,离散偏差达到0.18,该组合含水率为8%时成型率最好,可达95.5%;而含水率为15%时成型率最差,仅为55.9%。由牛粪和果树残枝共同参与的NJL 和NGL组合来看,离散偏差小,受含水率影响小,成型率受物料组成影响较大,且成型率普遍较高,最佳成型率均在含水率为8%时达到,分别为98.8%和99.4%。

2.2 颗粒燃料特性分析

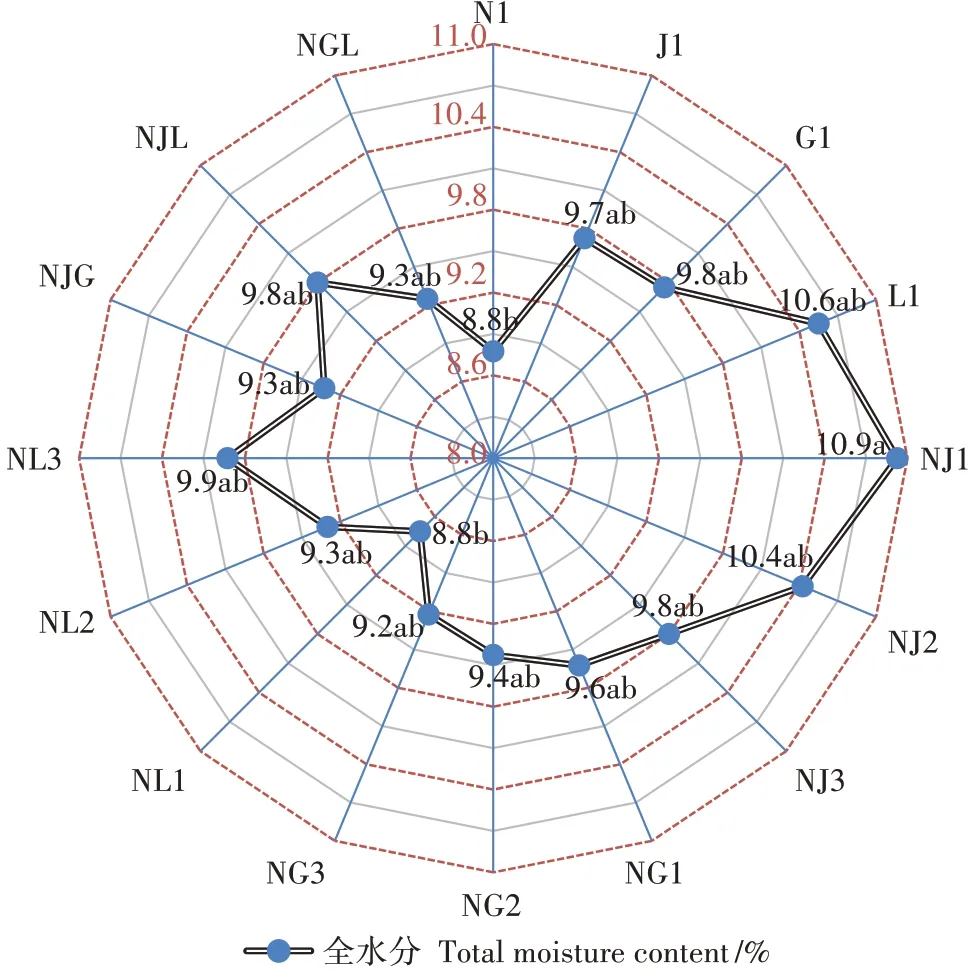

2.2.1 全水分

颗粒的水分含量受原料含水率、颗粒密实度和环境湿度等多因素影响。颗粒吸潮会导致松散或变质,使其起燃困难、燃烧温度低,进而影响燃烧效果,且易引起设备腐蚀,颗粒内部的结晶水在燃烧时蒸发也会带走一部分热量,因此,全水分含量越高,颗粒热值越低[23]。对于颗粒燃料的全水分,根据欧洲《固体生物燃料-水分含量的测定-烘箱干燥法 第1 部分:全水分》(ISO 18134-1:2015)具体要求,木质颗粒燃料全水分含量≤10%、非木质燃料全水分含量均≤15%;而国内《生物质固体成型燃料试验方法 第2 部分:全水分》(NY/T 1881.2—2010)要求,木质颗粒燃料全水分含量≤12%、非木质燃料全水分含量均≤16%[24]。图1各处理组中,N1和NL1全水分含量最低,为8.8%,NJ1最高,为10.9%,说明纯牛粪处理组、1∶1牛粪+果树残枝处理组的颗粒持水率最低,1∶1 牛粪+锯末处理组的持水率最高;在P<0.05 水平上N1、NL1 与NJ1 存在显著差异,与其他处理相比则差异不显著,说明颗粒的持水量受环境温湿度的影响大于材料本身所含木质素和蛋白质等天然黏合剂的影响,从燃料品质来看,N1、NL1物料(组合)所形成的颗粒燃料全水分含量最低。

图1 全水分含量Figure 1 Total moisture content

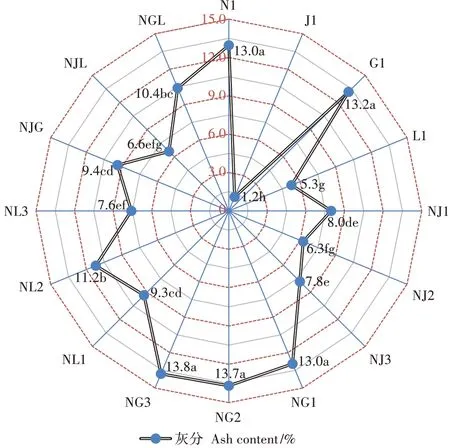

2.2.2 灰分

燃料灰分过高易导致燃烧设备损耗,燃烧室易结焦结渣,同时燃烧形成的飞灰通过烟囱排出,易污染大气环境[17]。生物质颗粒灰分受材料属性、材料清洁度等因素影响较大[2]。根据欧盟ISO 18122:2015 标准要求,木质颗粒燃料灰分含量≤2.0%、非木质燃料灰分含量均≤10%;《生物质固体成型燃料试验方法第5部分:灰分》(NY/T 1881.5—2010)要求木质燃料灰分含量均≤6.0%、非木质燃料灰分含量均≤15%[25-26]。如图2 所示,4 种单一原材料中,J1 的灰分含量最小,仅为1.2%,L1 次之,为5.3%,N1 和G1 分别为13.0%和13.2%,因此从制备燃料的角度来看,锯末和果树残枝等木质类原料可制作出灰分更低、更为清洁的生物质燃料,而谷糠和牛粪等非木质类原料需要调配灰分更低的辅料才能生产出更优质的燃料;N1、G1、NG1、NG2、NG3 灰分含量均较高,在P<0.05 水平上差异不显著,但与其他处理组存在显著或极显著差异。NJ1、NJ2、NJ3、NL1、NL3、NJG、NJL 均能将灰分控制到ISO 标准范围内,所有处理组均满足国内标准要求。

图2 灰分含量Figure 2 Ash content

2.2.3 挥发分

生物质燃料的挥发分类似于煤炭,主要由颗粒中的芳香烃和芳香族化合物组成,在高温热解的条件下会挥发燃烧,同质量条件下,生物质燃料中可燃部分的挥发分含量显著高于煤炭[27],因此挥发分是生物质燃料发热的重要组成部分。挥发分含量的高低与燃料热值没有直接关系,但挥发分含量高的燃料燃烧时会产生更多的水蒸汽,吸收一定量的热,降低燃料的低位发热量。挥发分含量在国际和国内标准中都没有明确的限值要求。如图3 所示,J1 的挥发分含量为74.5%,显著高于其他处理组,且各处理组挥发分含量显著高于燃煤中的挥发分含量。在P<0.05 水平上J1 与NG1、NG2、NG3 具有显著差异,牛粪与谷糠混合条件下挥发分含量普遍较低,最低为60.6%,牛粪与锯末混合条件下挥发分含量普遍较高,而牛粪与果树残枝混合物的挥发分含量较为适中。总体上,牛粪与谷糠、牛粪与果树残枝的组合更有利于降低颗粒的挥发分含量。

图3 挥发分含量Figure 3 Volatile matter content

2.2.4 固定碳

固定碳是衡量各类固体生物质燃料质量的重要指标,在(900±10)℃实验条件下,隔绝空气加热7 min,逐出水分和挥发分,再减去灰分后得到的有效可燃成分即为固定碳[28]。与挥发分类似,固定碳是生物质固体燃料的有效可燃部分,国际和国内都未对该指标做出性能要求,生物质燃料在灰分相同的条件下,挥发分含量越低,固定碳含量就越高,越不易引燃,但发热量会越高[29]。由图4 可以看出,4 种单一原料中,固定碳含量依次为L1>N1>G1>J1,固定碳含量介于14.6%~17.7%之间,比燃煤的固定碳含量要低。在P<0.05 水平上,L1、NL1、NL2、NL3 差异不显著,可以看出牛粪和果树残枝的固定碳含量较高,与其相关的混合料固定碳含量也普遍较高。谷糠和锯末的固定碳含量较低,NG3、NJ3、NJG、NG2、NJ1 无显著差异,以谷糠和锯末为原料形成的颗粒固定碳含量普遍偏低。增加混合物料中的果树残枝含量更有利于提高颗粒的固定碳含量,混合物料中NL3的固定碳含量最高,达到17.6%。

图4 固定碳含量Figure 4 Fixed carbon content

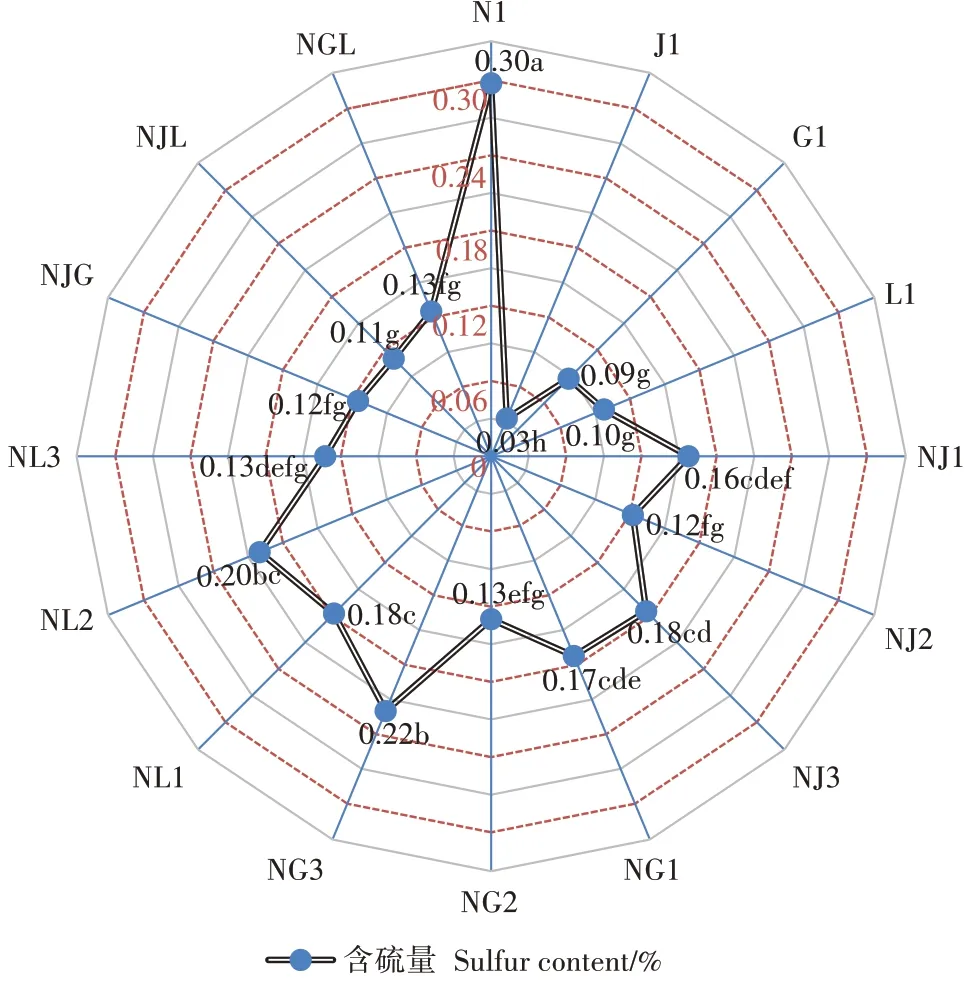

2.2.5 含硫量

生物质成型燃料中含硫量普遍<0.02%,硫元素来源于生物质机体结构中的有机硫和硫酸盐,燃料燃烧时,大部分硫从挥发分中析出或以二氧化硫形式释放到大气中[30],随着烟气的冷却,硫酸盐则沉积在设备和灰渣表面,燃料中80%~100%的硫被转化为二氧化硫[31],《固体生物燃料》(ISO17225)要求木质颗粒燃料含硫量≤0.05%、非木质燃料含硫量均≤0.3%;《生物质固体成型燃料质量分级》(NY/T 2909—2016)要求木质燃料含硫量均≤0.1%、非木质燃料含硫量均≤0.2%,生物质成型燃料中的硫含量少,一般生物质成型燃料燃烧锅炉二氧化硫均可达标排放[32]。如图5 所示,N1 含硫量最高,为0.30%,J1 含硫量最低,为0.03%,4种原材料含硫量依次为N1>L1>G1>J1,其中N1 显著高于其他原料。从环保角度考虑,牛粪含硫量偏高,与其他物料混合更有利于硫的减排控制。在P<0.05水平上,NL1、NL2、NG1、NG3、NJ1、NJ3差异不显著,含硫量均较高,接近0.2%;NL3、NG2、NGL、NJ2、NJG 也无显著差异,含硫量均接近0.12%;NJL、L1、G1 含硫水平相当,含硫量≤0.1%。因此从混合调配降低含硫量来看,NJL 为最优组合,NL3、NG2、NGL、NJ2、NJG为较优组合。

图5 含硫量Figure 5 Sulfur content

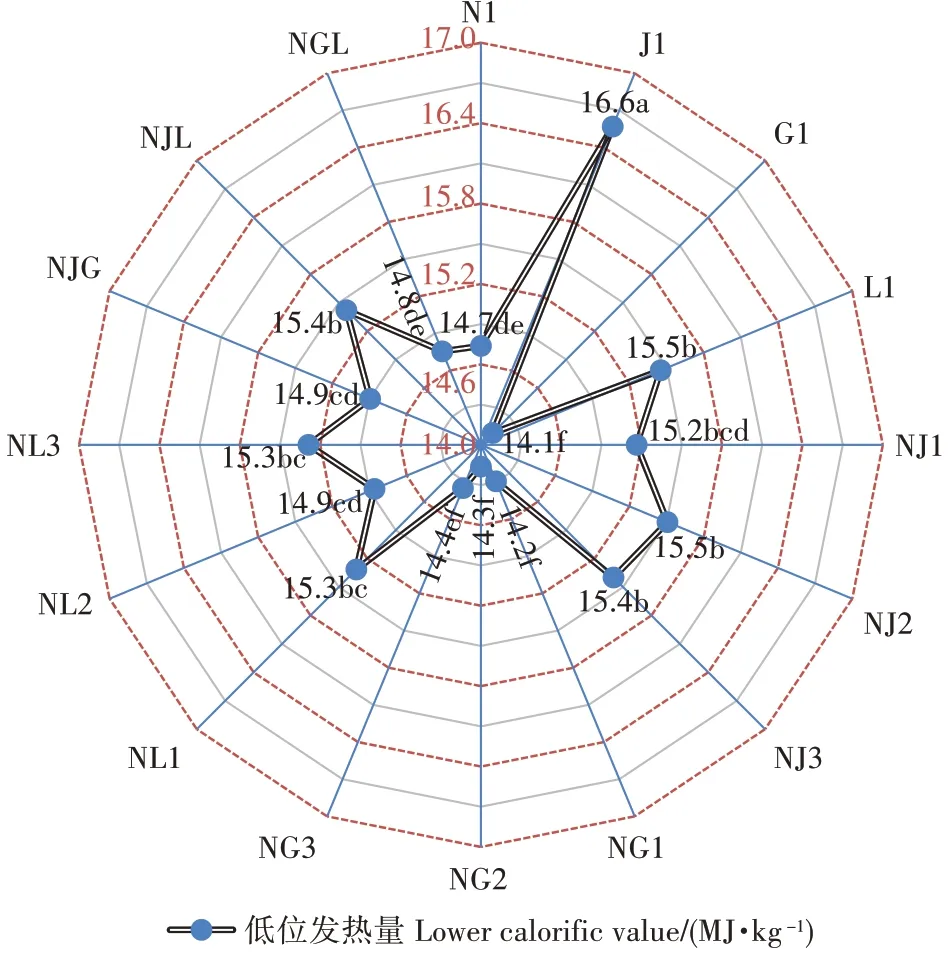

2.2.6 发热量

发热量是衡量生物质成型燃料质量优劣的重要指标之一,一般以低位发热量为基准。发热量取决于生物质自身组成,以及水分、灰分含量等。欧盟标准要求木质颗粒燃料低位发热量≥16.5 MJ·kg-1、非木质颗粒燃料低位发热量≥14.5 MJ·kg-1,国内标准要求木质类低位发热量均≥14.6 MJ·kg-1、非木质类低位发热量均≥12.6 MJ·kg-1[33-34]。如图6 所示,谷糠发热量最低,为14.1 MJ·kg-1,锯末发热量最高,为16.6 MJ·kg-1,4种原材料发热量依次为J1>L1>N1>G1,对照国际标准,发热量普遍偏低,对照国内标准,发热量均能满足标准限值要求。颗粒发热量受全水分、灰分、挥发分和固定碳含量的综合影响,与灰分和全水分含量呈负相关,与固定碳含量呈正相关。木质类物料的发热量显著高于非木质类。在P<0.05 水平上,J1 显著高于其他处理组,NJ2、L1、NJL、NJ3、NL1、NL3、NJ1无显著差异,除L1 外,都属于发热较好的处理,发热量比N1 提高了2.88%~5.22%,其他的处理组热值偏低,除了N1、G1 单因素处理组外,都属于发热量偏低的处理。

图6 低位发热量Figure 6 Lower heating value

3 结论

(1)以牛粪为主料,以锯末、谷糠、果树残枝为辅料制备的生物质颗粒燃料成型率受原料含水率和原料配比共同影响,不同原料组合的最适含水率各不相同,原料中蛋白质和纤维素含量高的牛粪和果树残枝更有利于颗粒的黏合成型。添加一种辅料时,牛粪与锯末组合,牛粪越多,含水率越低,成型也越好;牛粪与谷糠组合,成型率受含水率影响不显著,牛粪越多,成型越好;牛粪与果树残枝按1∶2 和2∶1 混合的成型效果显著高于其他组合。添加两种辅料时,含水率为8%条件下,牛粪、锯末和果树残枝按1∶1∶1 混合与牛粪、谷糠和果树残枝按1∶1∶1 混合颗粒成型率最高,分别达到98.8%和99.4%。

(2)低灰、低硫和高热量的生物质燃料更有利于市场应用,颗粒的热值与灰分和全水分呈负相关,与固定碳含量正相关。在牛粪中添加锯末和果树残枝更有利于降低灰分含量,添加锯末会增加颗粒的挥发分含量,增加果树残枝更有利于提高颗粒的固定碳含量,混合物料中,牛粪与果树残枝2∶1 混合的固定碳含量最高,达到17.6%。牛粪含硫量偏高,添加三种辅料均有利于降低成型燃料的含硫量。在牛粪中添加木质类辅料有助于提高颗粒的发热量水平。

(3)综合各处理组的原料成型率和燃料燃烧特性,牛粪与果树残枝2∶1 混合是牛粪制备颗粒燃料的最优组合配方。本研究采用的牛粪与生物质辅料组合的方式,弥补了牛粪含硫量高、发热量低的缺陷,扩大了牛粪及其他生物质废弃物的资源转化和高值化利用途径,为牛粪复混生物质废弃物的产业化应用提供了参考和借鉴。