皮带机头部自动除尘及物料清理与回收装置的 电气控制设计与研究

2022-05-25张晨

摘要:港区在生产作业过程中的扬尘、物料撒漏现象较为严重;同时,经港区转运黏煤过多,导致堆场带式输送机头部滚筒部位,物料在经过堆料机转接后空载段输送带工作面粘附的物料颗粒,在经过头部滚筒清扫器和回程托辊时,在刮削和滚动摩擦、振动多重作用下,会发生运行扬尘和回程物料甩带,造成二次环境污染。随着环保要求的日益提升、扬尘及废料处理的成本日益上升,因此控制物料清理与回收显得尤为重要。另外,从地理环境上来看,单位所属该作业区紧临堆东路,极易对港区的环保形象产生影响,已成为制约现代绿色清洁港口建设重点项目过程中需要解决的关键瓶颈问题,因此对皮带机头部进行洗带洒水除尘系统改造迫在眉睫。本文结合作者工作实际,从工程应用出发,对皮带机头部自动除尘及物料清理与回收装置的电气控制进行了设计,以实现对扬尘、物料撒漏现象进行控制。最后通过实际应用效果来看,本文所设计的方案取得了较好的实际应用效果。

关键词:自动除尘装置;可编程逻辑控制器;Modbus总线技术;三方通讯

一、引言

皮带机头部自动除尘及物料清理与回收装置的电气控制部分设计多个子系统,需要对各子系统进行很好的控制才能达到其除尘及回收目的。

整个清除装置需要引进水源,并对其进行合理的配合控制才能较好地实现除尘等目的。由于泵站水箱的水源来源于水部喷枪站上水管路,因此在上水控制中,将现场信号/数据等信息与供水除尘部门PLC进行通讯。同时,由于装置安装位置所限,配电箱中没有硬线或者光纤能联通至变电所,这就导致该系统中设备状态与故障反馈无法及时传到变电所的PLC。为了实现项目效果,满足现场控制要求,所以使用了与喷枪同型号额Modbus现场总线技术的IO模块接入堆场洒水系统并组态连接。对其进行Modbus地址映射以一个一维数组的形式读入PLC中供PLC读写。并以水部PLC作为中转站,通过LOGIX5000软件中message指令,实现洗带装置配电箱、水部PLC、变电所PLC三方面的通讯。

二、技术方案

本文总体的设计思路为:

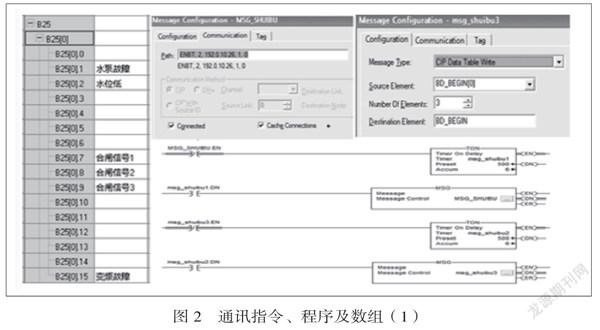

首先,将头部喷淋上水的设备信号接入堆场洒水控制系统。如图1所示,上水设备的信号较多。所以使用了与喷枪同型号Modbus现场总线技术的IO模块接入堆场洒水系统并组态连接,其通讯指令、程序及数组见下图2和图3。对其进行Modbus地址映射以一维数组的形式读入PLC中供PLC读写(见图3 B25数组)。

然后,因为SS8的控制PLC与水部PLC均为ABLOGIX 5000控制器,且在同一局域网中,因此使用message指令同步,并设计心跳位来保证数据传输的准确性。具体步骤为:

message指令中的通讯类型一栏选中“CIP DATA TABLE WRITE/READ”,即对控制器以外的设备传输或接受信息,程序中的通讯分为两组,一组为读取水部传输过来的数据,一组为传输给水部的数据。然后,在组态时输入目标控制器的路径地址,如果在I/O组态中有该控制器,也可从browse中直接获得。最后,将要进行传输的源数组和目標数组的结构标签填入“source/destination element”。

水部PLC将现场设备的“水泵故障”、“水位低”、“合闸信号”等信号(B25数组)传入变电所PLC,再将其与皮带机的三台电机运行信号结合输出通讯至水部的(BD BEGIN 0.0),将信号返回至水部PLC,通过其输出至泵站配电箱,进而进行洒水启动控制。同时,水部喷枪站亦可结合水箱水位信号等条件,判断何时打开上水阀门,对设备进行供水。

三、喷洒控制方案

通过皮带运行的PLC程序与现场洗带控制箱的I/O相配合,实现远程自动启动和停止;结合温控开关,可实现电加热系统的自动启动和停止。

自动模式控制时,I/O模块接收到皮带运行信号并且没有任何故障信号时,发出电动阀开阀指令,当I/O模块输入端接收到电动阀开到位的反馈信号后,发出变频器运行指令信号,高压泵站的水泵通过变频器调速控制,将压力恒定在0.7MPa左右,高压水刀正常工作。

本地模式时,通过控制箱控制面板上的按钮可单独操作水刀清洗运行/停止、补水电动阀打开/关闭、加压泵站及电伴热系统运行/停止,方便现场检查和维护。

安装进水水流开关,无水或者水量很小时,水流开关反馈给IO模块,IO输出报警信号,同时断开变频器运行信号,高压泵站停止工作,控制面板上的水流异常报警指示灯点亮。同时电动阀、变频器、电伴热的运行状态经I/O模块时刻反馈到泵站控制箱,当出现故障信号时,可以报错断开水泵运行输出指令。

四、应用情况

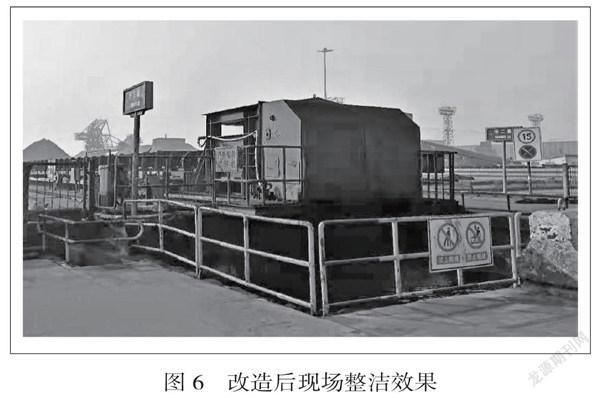

该技术已成功应用于煤四期堆场堆料皮带机BD3。自2020年8月投入运行以来,从根本上彻底解决了堆场堆料带式输送机头部回程皮带的物料甩带和运行起尘问题,显著改善回程皮带的运行稳定性,有效改善回程区域与皮带工作面接触的改向滚筒包胶、平托辊筒皮与物料间的带料磨损,运行寿命显著延长。实现了将头部滚筒湿粘物料进行封闭定点收集,起到了良好治理效果。

五、实施效果对比

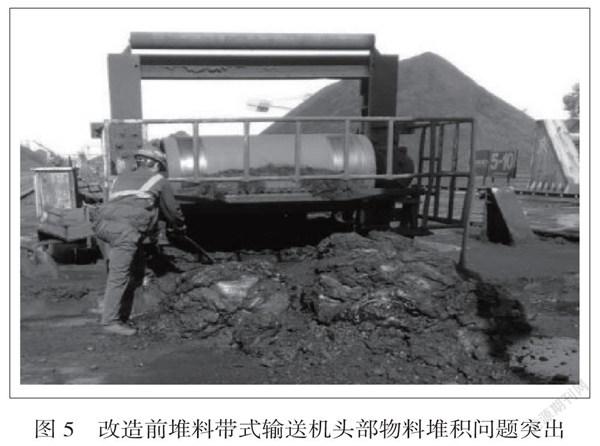

在改造前头部滚筒部位起尘、头部滚筒湿粘煤泥堆积、回程平托部位煤泥堆积严重,通过上述技术的实施,有效解决了头部滚筒起尘问题。

六、方案改造后经济效益预估

(一)年节支物料清理费用

由于皮带机为1000多米长皮带,湿粘煤的沿程甩带比较突出,在未有效隔离时,需投入大量的人力进行人工清理和流机倒运。改造后,物料甩带被集中系统收集,沿线的甩带量大大减少。与此同时,可将撒漏的物料可靠控制在有限的区域内,大大降低了清理难度和二次扬尘,同时无需出动流机即可,每日可减少的人工数计10人,流机5台。

(二)年节支回程滚筒、托辊更换费用

1.改进前,由于回程物料、煤泥甩带严重,回程滚筒胶面和平托辊筒皮磨损严重,使用寿命短。年均滚筒胶面维修数量约5个,年均回程平托辊筒皮磨损失效更换数量约200根;

2.改造后,回程皮带粘附物料及煤泥得到有效清理和回收,回程滚筒胶面和平托辊筒皮使用寿命大幅度提高。年均滚筒胶面维修数量约1个,年均回程平托辊因筒皮磨损失效更换数量约20根;

3.回程改向滚筒包胶、筒皮维修及更换费用,约:8万元/根;回程平托辊采购及更换费用,约:0.15万元/根;

(三)年新增利润

1.改造总体投入费用150万元,综合使用寿命5年计算,则年改造成本:30万元;

2.装卸费综合利润:20元/吨;

3.系统运行台时产量:由4000吨/小时提升至4085吨/小时(改造后输送带回程物料及煤泥甩带得到有效控制,减少停机清理时间,滚筒及平托辊的运行故障率显著下降,运行效率得到有效提升);

4.系统平均利用率:53 %;

5.在现有系统利用率下,新增煤炭吞吐量:39.5万吨;则年新增利润760万元。

综上所述,该成果合计为公司年创造效益:1278.9万元。

七、结束语

本文结合自己的工作实际对皮带机头部自动除尘及物料清理与回收装置的电气控制进行了设计和验证分析。通过实际工程使用验证来看,本文所设计的方案进行实际验证,其结果表明本文所设计的方案切实可行,能够渠道较好的控制效果;同时,从经济收益上来,能够为企业带来较好的经济收益。

作者單位:张晨 河北港口集团秦皇岛港股份有限公司第七港务分公司

参 考 文 献

[1]苏姗姗,苏小光.基于PLC的信号采集系统[J].国外电子测量技术,2012,31(09):51-53.

[2]齐占庆,王振臣.电气控制技术[M].北京:机械工业出版社,2002.

[3]邓志君,梁松峰.基于RS485接口Modbus协议的PLC与多机通讯[J].微计算机信息, 2010,26(08):107-108.

[4]史国生.电气控制与可编程控制器技术[M].北京:化学工业出版社,2003.

[5]李道霖.电气控制与PLC原理及应用[M].北京:电子工业出版社,2004.

[6]甘能.基于PLC控制技术在工业自动化中的应用研究[J].电子技术与软件工程, 2015(06):159-160.

[7]肖丽仙.顺序控制设计法在PLC编程中的应用[J].自动化技术与应用,2013,32(02):42-45.

[8]王云刚,陈文燕.基于MCGS和PLC的水位自动控制系统设计[J].测控技术,2014,33(01): 96-98+103.