基于机器视觉的粉罐半挂车罐体焊接变形控制方法研究

2022-05-25李卿兰中林

李卿 兰中林

摘要:焊接变形是目前粉罐半挂车车罐体生产的关键技术问题,焊接变形会直接导致车体的尺寸不精准,甚至出现报废情况,影响生产单位的经济效益。由于原有方法在接口定位点上获取的变形信息不及时,导致对半挂车罐体的焊接变形量预测不准确,超出实际尺寸公差要求,需要进行二次调整延长工期,进而研究基于机器视觉的粉罐半挂车罐体焊接变形控制方法。设置约束条件定义粉罐半挂车罐体焊接过程,基于机器视觉确定焊接变形定位点,运用因果链建立矛盾关系控制罐体焊接变形,完成控制方法设计。以某公司生产的粉罐半挂车为测试对象,对其罐体的焊接全过程进行变形控制,采用本文方法和传统方法进行对照,以焊缝长度和间隔为焊接变形控制基础,在实际的生产标准内传统方法距离极值较近,甚至有超过极值的现象产生,而本文方法能够将其控制在变形量的中心范围内,距离极值存在一定差距,具有实际应用意义。

关键词:机器视觉;粉罐半挂车;罐体焊接;焊接变形;变形控制方法

中图分类号:U466 收稿日期:2022—03—09

DOI:10.19999/j.cnki.1004-0226.2022.05.012

粉罐半挂车由多个部分组成,包括罐体和前后车架以及走道和管路等,为了保证其制作工艺的成本和使用寿命,通常在罐体和前后车架上采用高强度钢材。在整个粉罐半挂车设计工艺上,因罐体是其最主要的部分,故在罐体内壁上以弧形筋板进行焊接,且每组板筋等间距并控制在800~1500mm之间。而罐体在进行结构焊接过程中,会产生一定的变形量,在保证罐体较轻的质量前提下,变形量对后期的罐体成品存在两方面影响:一是一定的变形量会进行简便焊缝的连接;二是过多变形量会增加反复焊接操作,甚至出现成品报废的情况。因此,对罐体焊接的变形过程进行控制非常重要"。

机器视觉技术是目前人工智能领域应用较多的技术之一。该技术主要是利用机器人的视觉功能,使其能够像人的眼睛一样去观察客观的事物体。随着计算机技术的不断发展,机器视觉的应用更具优势。它可以直接通过计算机技术模拟人类视觉功能,在采集图像的基础上将其转化为视觉信号,再利用标准的通信协议完成对应信息的处理。本文以此为基础研究,通过基于机器视觉的粉罐半挂车罐体的焊接变形控制方法,来改良传统控制方法的不足之处,为更高质量的罐体焊接提供理论基础。

1 基于机器视觉的粉罐半挂车罐体焊接变形控制方法

1.1约束条件定义粉罐半挂车罐体焊接过程

焊接变形是一个多面性工艺,在不同的接口处存在一定的变形量,对口连接是以焊缝的存在形式进行,但严重的变形量会影响后期的结构尺寸。其实,焊接过程是一个局部加热和冷却的过程,在部件的焊接点位上必然会存在温度不均匀的现象,如何将更为精确的焊接变形量应用在粉罐半挂车的罐体焊接中,需要在焊接前对变形量进行约束条件设定。通过对罐体的焊接电流和电压范围的设定,使得罐体的拼接留有一定的间隙,从而让整个罐体存在足够的变形余量2。

在TRIZ理论的基础上,利用辩证法和系统理论,对焊接变形产生的可控量进行约束,但是整个的焊接过程不能改变的条件有三点:a.焊接的设备不能过于复杂化;b.焊接的材料必须做到完全熔化;c.焊接的全程不能进行多次反复形变。基于此,在保证粉罐半挂车的各组零件能够满足工艺要求后,对罐体的主板进行焊接变形量的补偿设定,在所得成品的焊接公差上需要满足±3mm之内3。

1.2基于机器视觉确定罐体焊接变形定位点

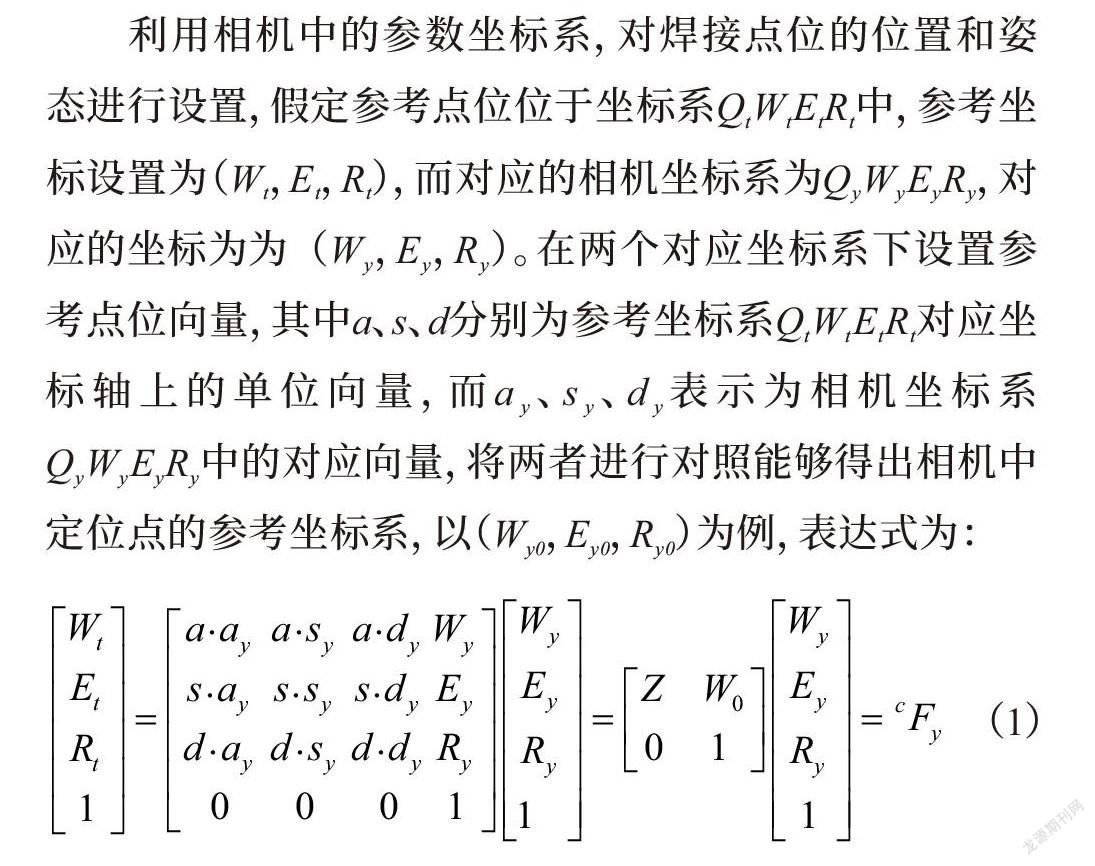

利用相机中的参数坐标系,对焊接点位的位置和姿态进行设置,假定参考点位位于坐标系Q,WE,R,中,参考坐标设置为(W,E,,R,),而对应的相机坐标系为Q,W,E,R,,对应的坐标为为(W,,E,R,)。在两个对应坐标系下设置参考点位向量,其中a、s、d分别为参考坐标系Q,W,E,R,对应坐标轴上的单位向量,而a,、s,、d,表示为相机坐标系Q,WE,R,中的对应向量,将两者进行对照能够得出相机中定位点的参考坐标系,以(W,,E,,R,)为例,表达式为:

式中,aa,表示a轴与a,两个单位向量中的矢量面积,其与以此类推即可;外参数的矩阵用F,来表示,其中Z表示为余弦的3x3矩阵,表示相机坐标系的参考坐标姿态;W。表示相机坐标系在参考坐标中的位置。

对整体的焊接过程参数设定完成后,在具体的焊接过程中需要对焊角进行定位,此次采用机器視觉的跟踪技术,对罐体各段的焊接连接接口位置变化进行全程视觉追踪。通过选择合理的焊接方式和焊接要求,在反变形和变形的基础上,利用固定连接方式,对粉罐半挂车的罐体进行顺序连接的全过程约束,完成焊接次序的安装装配。

1.3 运用因果链建立矛盾关系控制罐体焊接变形

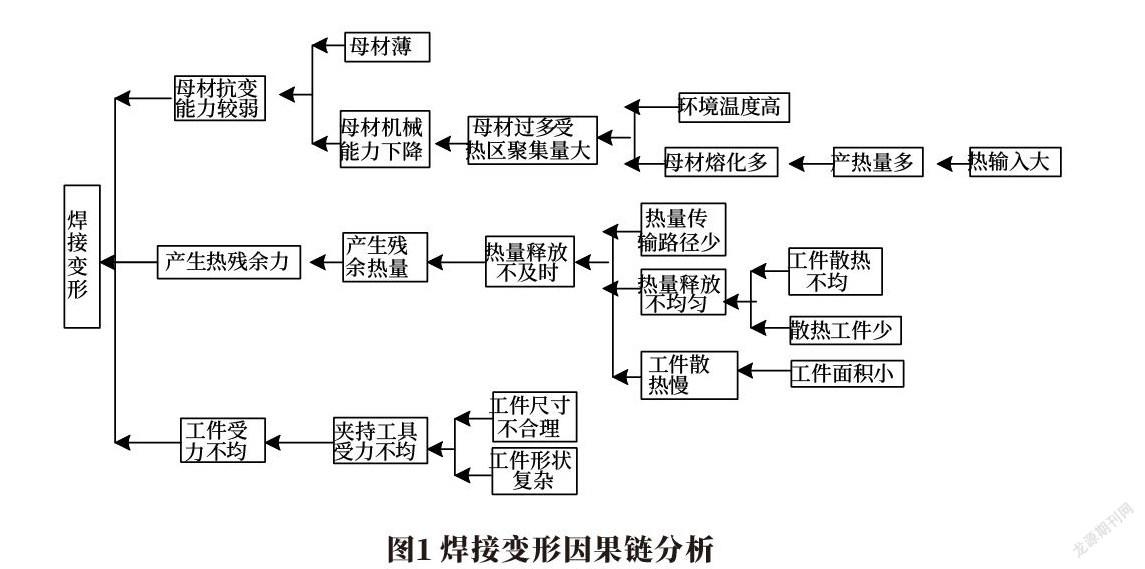

对粉罐半挂车的罐体进行焊接变形控制,主要是对后续的焊接尺寸进行精准设定,在合理的焊缝尺寸和接口上,减少不必要的二次焊接形变过程,以此直接对焊接的过程进行定义。实际的焊接过程会产生较大的热量值,解决散热问题能够从根本上控制焊接的变形结果,运用因果链的分析方式,建立焊接过程的矛盾连接关系,以物理和化学的参数变化控制罐体焊接变形。从热量产生角度和散热过程,分析焊接变形因果关系,对产生变形的全过程进行连接设定(图1)5。

如图1所示,在对罐体的焊接过程中需要较多的热量,但为了减少变形量,需要对单独部位控制到较小热量,因此需要在产热的过程中进行瞬间散热,以完成对焊接变形的控制。矛盾关系的定义为:在可制造和可维护的参数对照下,对时间和物理维度上的数量进行有效把控,将焊接中传输热量的路径进行增添,以保证均匀散热的可操作性。对于散热工件较少的问题,可以通过增加散热工件的面积进行物理维度的改变,以此增加散热量,维持焊接部件的变形。

至此在约束条件的设置下,重新定义粉罐半挂车罐体的焊接全过程,利用机器视觉技术定位罐体焊接变形点,通过因果链理论建立焊接矛盾关系,对罐体焊接变形量进行控制,完成粉罐半挂车罐体焊接变形控制方法设计。

2试验测试与分析

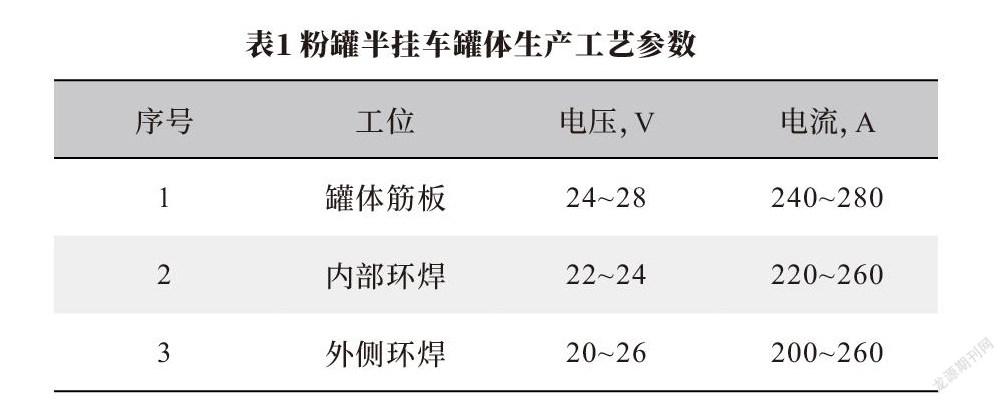

为验证此次设计的控制方法具有实际应用价值,能够对粉罐半挂车的罐体焊接变形进行有效控制,采用试验测试的方法进行论证。选择某生产公司预计生产的粉罐半挂车为测试对象,其罐体的制作材料为高强度钢,为提高罐体的整体刚度,在内置筋板和衬板的截面结构上采用T型连接形式,使其具备良好的抗弯特性。试验前调取该厂主要的焊接技术,分别对罐体的生产标准进行设定,在不改变变形技术的基础上,对其进行变形量控制,具体工艺标准见表1。

根据表1内容所示,此次罐体的焊接电压和电流均在标准焊接范围内,最高电压不超过28 V,电流不超过280 A。在此工艺下对比行业生产标准,其容许的焊缝长度和间隔需要满足140~160 mm之间。此次试验的主要目的为:在不同的控制方法下,对罐体焊接过程变形量进行控制,使其罐体的焊缝长度和焊接间隔均满足生产标准,以减少二次焊接。

为保证试验测试的准确性,在MATLAB测试平台上进行对比测试,采用两种传统方法作为对照方法,进行该粉罐半挂车的罐体焊接全过程模拟。由于传统控制方法的主要流程为已知条件,直接对本文方法的注意事项和流程进行设定,如下:

a.标记焊接点位:对罐体的制作开料进行切割时,要在切割的钢材上直接进行点位标记,按照对主焊接的顺位点进行标记,使其各个点位能够组合在一起。

b.对称点位跳焊:罐体的整个焊接过程较长,焊缝的形成长度也较大,因此在焊接时需要对设计的点位进行对称焊接,利用跳点焊接的方式进行移动方向上的顺序焊接。

c.先内后外原则:在设定完焊接方式和焊接点位后,对罐体的焊接采取内侧先焊接、外侧后焊接的原则进行焊缝制作。由于内侧焊接完毕后会产生焊瘤和废渣,需要将其清理干净后再进行罐体的外侧焊接,保证焊接缝隙的精准度。

通过对整体焊接流程的设定和方式选择,直接模拟罐体的焊接过程,同时测试不同方法对罐体焊接变形的控制效果。以焊缝的长度和间隔作为测试标准,在设定的基础范围上,上下不超过±3 mm即视为合格,不会进行二次反变形焊接。通过多轮测试得到的焊接焊缝长度和间隔见表2。

根据表2内容,在三种控制方法下产生的焊缝长度和间隔各不相同:两组传统方法的长度更接近于标准范围的两端极值,且传统方法1产生的焊缝长度低于最小值,超出了标准设定范围,因此焊缝间隔也超出了标准设定;传统方法2产生的焊缝长度基本满足标准设定,但有超出标准范围的可能性。采用本文应用的方法产生的焊缝长度值在设定的标准范围之内,且距离两端的极值较远,能够有效控制罐体的焊接变形,具有实际应用价值。

3 结语

本文以焊接变形的技术要点入手,利用机器视觉技术设计了一个新的变形控制方法。通过实验结果可知:在本文方法下能够将变形量控制在标准范围内,且距离极限值较远,能够被广泛应用。由于时间限制,在研究过程中对样本的参考数据取值存在随机性,获得的最终結果有一定的偏差,后期会进行更深层次的改良,为粉罐半挂车罐体的生产提供更好的技术支持,使其具备整装质量更小、装载质量更大的运输优势。

参考文献:

[1]张悦,孙胜利,刘会凯,等.航天器制造过程多余物控制机器视觉方法综述[J].计算机测量与控制,2019,27(2):1—5+51.

[2]赵殿鹏,潘国华,张权,等.船闸基坑施工对临近在建桥梁的影响及变形控制方法研究[J].公路,2022,67(2):76—82.

[3]赵胜刚.基于固有应变理论的机械结构件焊接变形控制方法[J].制造业自动化,2022,44(1):114—117.

[4]昝杰,胥光申,金守峰,等.基于机器视觉算法的高速工业机械手定位控制方法[J].自动化与仪器仪表,2021(3):22—24+28.

[5]邱兆义,丁立芳,谢建新.某型蓄电池铜芯体焊接的定位与变形控制方法[J].船电技术,2019,39(11):16—17+22.