电动小车无线充电系统

2022-05-24翟千庆秦玉伟

翟千庆,秦玉伟

(渭南师范学院物理与电气工程学院,陕西 渭南 714099)

近年来,无线充电技术普遍适配于可穿戴设备、医疗器械、家庭自动化产品等领域;搭载无线充电的设备具有充电方便,避免传统插拔电源接头引起的安全隐患等优点。无线充电技术就是在不借助物理连接的条件下,实现电能的传输,为耗电装置进行充电[1]。随着空气污染、石油资源匮乏等问题的日益严重,新能源电动汽车的发展成为解决这些问题的最佳方向,无线充电方式是未来电动汽车充电的主流[2-4]。

该文设计了一种基于TI 公司的MSP430F149 单片机的无线充电系统,其采用磁耦合谐振式无线充电技术,充电功率范围大,充电距离适中,且具有一定的水平抗错位能力,对电动小车和电动汽车无线充电具有较好的适配性。

1 系统总体设计方案

1.1 系统总体流程

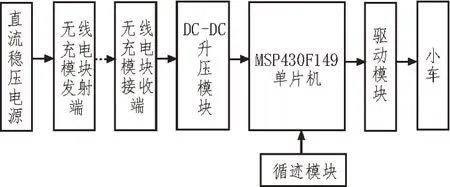

该系统的控制单元采用MSP430F149 超低功耗单片机。当开始充电时,无线充电模块的发射端将输入恒压为5 V 且电流不大于1 A 的直流电,其逆变后由发射线圈发送,无线充电模块接收端的线圈将传输的交流电整流后储存在超级电容中,当充电时间满60 s 时,停止充电。系统框图如图1 所示。

图1 系统总体流程框图

1.2 充电方式的选择

目前,无线电能传输方式主要分为电磁感应式、磁耦合谐振式与磁场共振式3 种。电磁感应式和磁耦合谐振式是目前应用最多的传输方式。电磁感应传输技术成熟,充电效率较高,广泛应用于手机设备,但传输距离较短,抗错位能力较差。磁场共振式充电距离远,方向性强,但充电功率较小。磁耦合谐振式技术充电功率范围大,充电距离适中,且具有一定的抗水平错位能力,具有较好的适配性[5-7]。综上所述,磁耦合谐振式在新能源汽车无线充电领域具有非常广阔的应用前景。

1.3 控制原理

该系统使用了两块MSP430F149 单片机,一块用在无线充电的发射级,用来产生两路相位互补的PWM 波,一块用于控制小车的运动。无线充电发射电路部分首先将单片机产生的两路相位互补的PWM波传递到IR2104 全桥驱动电路,用来驱动逆变电路,实现直流电到交流电的变换,再经由发射谐振线圈发射。当发射电路和接收电路位于谐振状态,无线充电系统具有最佳的充电效果,无线充电接收部分将接收到的交流电通过整流和滤波电路转换成平稳的直流电,然后将接收到的能量储存在超级电容中[8]。

2 系统参数选择

2.1 线圈材料、匝数、电感大小

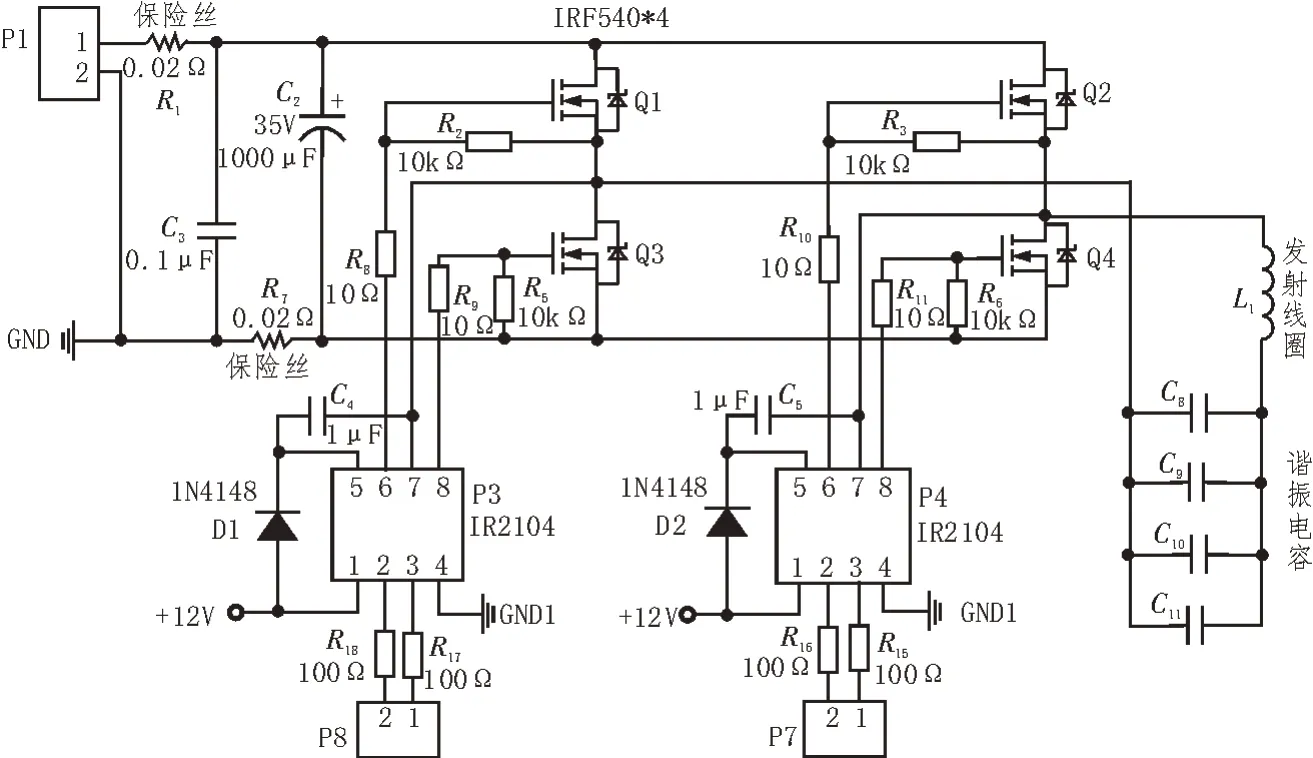

考虑到价格、传输效率等因素,线圈一般选择铜线或者铝线,相同状态下铜相比铝的阻值和电导率更适合,因此该文选择直径为1.2 mm 的漆包铜线来制作传输线圈[9],制作了一个接收线圈和一个发射线圈,分别安装在无线充电电路的接收端和发射端。设线圈半径为r1、r2,当发射电路通过大小为Isinωt的电流时,接收端的磁感应强度如式(1)所示:

接收端线圈的磁通量为:

通过磁通量和电动势的关系可知,接线端线圈电势为[10-11]:

其中,n1和n2分别是两个线圈的匝数,d是两个线圈之间的间隔。经计算可知,n1=n2=20 匝,r1=5 cm,r2=8 cm,d=2 cm。

线圈电感量L为:

其中,R是线圈直径,n是匝数,H是线圈高度。因此,计算得到制作的发射线圈的L约为83 μH,接收线圈的L约为29 μH。

2.2 谐振频率

理论上,线圈的谐振频率越高,相应电能的传输效率将越好。但是通常在研究过程中,往往会由于各种原因的影响,使得系统不能搭载较高的谐振频率。比如晶体管易受到开关频率的限制,使得在高频率运行下,容易失去大量的能量。所以谐振频率通常是提前选好的[12-13],该系统选择的谐振频率是100 kHz。

2.3 谐振电容

若要使电路运行在谐振状态下,需要给线圈并联电容,以此来补偿线圈的感抗值。根据计算得到C1=30 nF,C2=87 nF,C1、C2分别是发射和接收线圈的补偿电容值。

3 系统硬件设计

3.1 MSP430F149控制电路

该系统采用MSP430F149 单片机,其具有统一的中断管理功能和丰富的片上外围模块,能够在超低功耗模式下工作,可靠性较高[14]。电源是MSP430F149 的重要部分,该处理器集成了电源管理芯片,其可以将提供给处理器的5 V 电压降到3 V,由于处理器需要在低功耗状态工作,低的工作电压是必须的,MSP430F149的工作电压为1.8~3.3 V,该系统选用3 V。

3.2 驱动电路

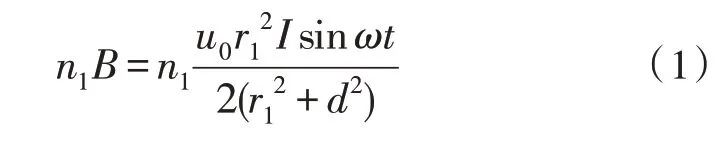

功率开关器件的驱动方式一般有两种,分别是直接驱动和隔离驱动。隔离驱动相较直接驱动,可以将主电路与控制电路相互隔离,电路稳定性更高。IR2104 是依赖高和低侧参考输出通道的驱动器件。因此,该设计采用DIP 8 封装的IR2104 作为逆变环节的驱动电路,如图2 所示。

图2 IR2104驱动电路

3.3 无线充电模块电路

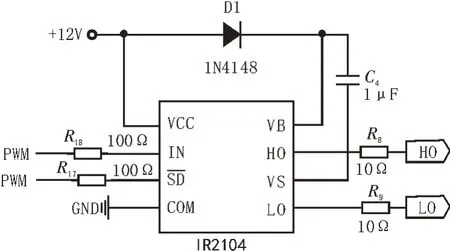

3.3.1 无线充电模块发射电路

发射电路由IR2104 驱动模块、逆变电路和电感线圈等组成。接入5 V 电源,转化为12 V 后,经滤波电路传到IR2104 驱动电路,然后进入逆变电路,最后由发射谐振线圈发射。无线充电模块发射电路如图3 所示。

图3 无线充电模块发射电路

3.3.2 无线充电模块接收电路

接收电路由超级电容、整流电路、电感线圈等组成。当电路工作在谐振状态时,系统达到最佳的充电效果[15-16]。因此,接收电路和发射电路之间需要产生谐振,故接收电路并联的电容应与发射电路并联的电容的容量大小和电感量成比例。

接收线圈将得到的电能经整流桥整流后存储在超级电容中,当接收线圈接收不到能量后,超级电容经稳压芯片给单片机和电机供电,以驱动小车。无线充电模块接收电路如图4 所示。

图4 无线充电模块接收电路

3.4 储能元件的选择

超级电容具有耐大电流充放电,充电速度快,能量转换效率高,充放电过程损失能量较小,可靠性和安全性较高,寿命较长的优点[17]。因此,该设计采用超级电容作为储能元件,当超级电容采用恒流充电时,其容量如式(5)所示:

设C是电容的最大容量,Ix是在电容充满电的状态下放电电流的大小,t1、t2分别是从放电开始到电容两端电压达到u1、u2的时间间隔,u1是起始电压,u2是截止电压。根据计算结果,超级电容可选择4.5 V/10 F。

4 软件设计

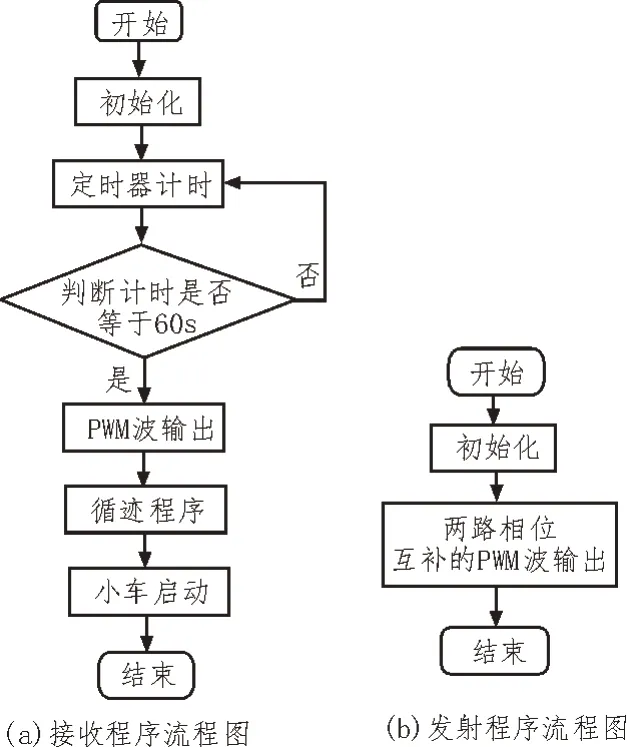

以IAR 软件作为开发环境,采用C 语言编写程序。系统无线充电发射部分上电之后,发射端处理器输出两路相位互补的脉冲波,经IR2104 驱动电路作用后加载到逆变电路。系统无线充电接收部分将接收的能量通过AC-DC 电路整流后,存储到超级电容中,当达到MSP430F149 单片机所需的启动电压后,系统开始进行初始化,包括I/O 口的初始化配置、定时器的设置等。当定时到60 s 时,产生两路持续的PWM 波,开始驱动电机转动,循迹电路检测到电平变化后,执行循迹子程序,直至电量不足以驱动电路工作。无线充电接收程序流程图如图5(a)所示,无线充电发射程序流程图如图5(b)所示。

图5 无线充电接收和发射程序流程图

该文采用红外发射接收的方式进行小车的循迹,当发出的红外光碰到反射物体时,产生反射,接收管检测到由物体反射的光。由于不同材质、颜色的物体反射光的强度不同,故接收管接收到的反射光强弱不同。小车行驶过程中,当检测到不同路面时,光的反射性不同,接收管接收的光强就不同。单片机采集经LM393 比较后输出的高低电平,改变输出脉冲波的占空比,使小车左右电机形成转速差,从而控制小车的行驶方向[18]。

5 实验结果

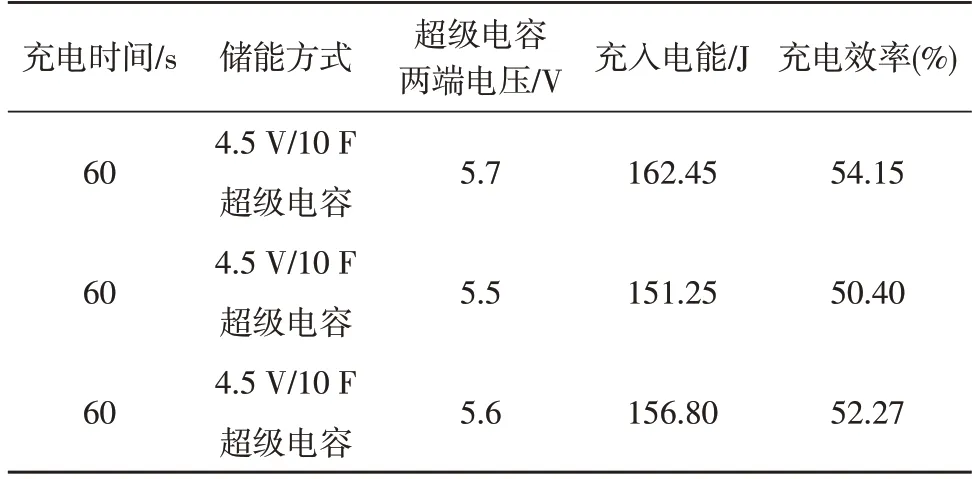

将5 V/1 A 的电压输入电路中,同时用数字万用表测量超级电容,观测电容电压变化;充电60 s 后,断开电源,记录超级电容存储的电压值。根据电能公式E=,求出60 s 时间里充入的电能,其中E是电能,U是电压,C是容量。根据充入的电能计算出充电效率,多次测量后实验数据如表1 所示。

表1 实验数据

根据实验数据结果可知,该系统无线充电平均效率大约为52%,实现了系统能量的高效率转换。

6 结论

该文设计了一种基于超级电容储能的电动小车无线充电系统,采用磁耦合谐振式传输技术,将5 V直流电通过无线电能传输系统充入超级电容中,驱动小车运动。通过多次实验优化设计,并测试了系统的能量传输效率,实验结果表明,系统达到了高效率的能量转换。该系统为新能源汽车无线充电技术的发展提供了一定的参考。