基于频响的轨道车辆吊挂托臂随机振动疲劳仿真

2022-05-24王晓军刘元君

王晓军,刘元君,李 宁

(中车青岛四方机车车辆股份有限公司 国家工程研究中心,山东 青岛 266000)

0 引言

轨道车辆在运行过程中受轨道线路不平顺、车轮缺陷、轮轨冲击等外界因素随机振动的激扰,其车下安装设备经过频繁振动,容易引发结构的疲劳破坏。为了保证安装结构的高可靠性,需要对设计结构进行随机振动载荷的仿真分析和疲劳寿命的评估。

目前结构的振动疲劳寿命计算方法有两种:时域分析法和频域分析法。时域分析法一般采用“雨流计数”法,从时间域应力响应曲线中获取各应力循环的幅值和均值及其概率分布,这种方法分析精度高,但需要足够长的信号时间历程,计算量较大。频域分析法是通过功率谱密度函数从频域角度准确地描述载荷的统计规律,能够分析振动频率,具有方便快捷、计算量小等优点,因此在工程实践中应用较广。本文采用频域分析法对轨道车辆车下吊挂托臂结构进行随机振动仿真分析,并进行疲劳寿命评估。

1 随机振动疲劳计算理论

1.1 频率响应分析

频率响应分析是结构在简谐载荷激励下的动态响应分析,是从频域的角度研究结构的持续动力性能,从而确定结构是否会发生共振、疲劳及其他受迫振动引起的破坏。通过频率响应分析,可以获得结构的加速度功率谱激励和响应之间的传递函数。根据传递函数和加速度功率谱得到结构的随机振动响应Sout(ω):

Sout(ω)=|H(jω)|2·Sin(ω).

其中:ω为振动频率;H(jω)为结构的频率响应传递函数;Sin(ω)为加速度功率谱激励。

一旦确定了随机振动的响应谱密度,就可以计算得到响应的均方根值E(ω):

1.2 Miner线性累积损伤理论

疲劳累积损伤理论的研究已经持续了数十年,已有的疲劳累积损伤理论大致可分为确定性的模型和基于可靠性设计发展起来的概率性模型。确定性模型又可以分为线性累积损伤理论和非线性累积损伤理论。虽然模型众多,但Miner线性累积损伤理论由于其形式简单、使用方便,且在多数情况下其寿命估算与试验结果有相当程度的吻合,成为目前应用最为普遍的疲劳寿命预测方法。该理论认为,一次载荷循环对材料或结构造成的损伤为:

其中:D为累积疲劳损伤,临界值为1;N为对应于当前载荷水平S的疲劳寿命(循环次数)。

对于等幅载荷,n个循环造成的损伤为:

对于变幅载荷,n个循环造成的损伤为:

其中:Ni为第i个载荷水平Si的疲劳寿命(循环次数);ni为第i个载荷水平Si作用下的实际循环次数。

1.3 应力三区间法

三区间法又称为三带技术,是Steinberg通过整理与重新编排大量的试验数据后提出的一种基于高斯分布与Miner准则的简化方法,可用于分析结构在随机振动环境下的疲劳寿命[1],它具有合理的准确度与精度,可以满足大多数工程要求。

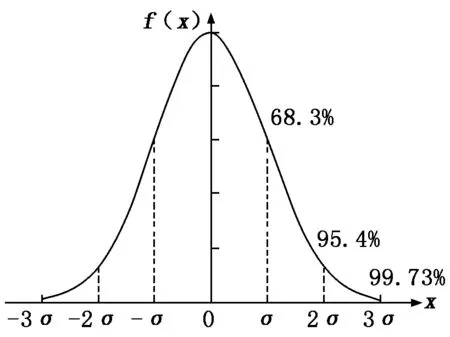

首先假设结构受到的随机激励服从高斯分布,1σ(σ为标准差)水平的瞬时加速度作用在-1σ和+1σ之间的时间占68.3%,2σ水平的瞬时加速度作用在-2σ和+2σ之间的时间占27.1%(95.4%~68.3%),3σ水平的瞬时加速度作用在-3σ和+3σ之间的时间占4.33%(99.73%~95.4%),如图1所示。

图1 应力高斯分布

利用1σ、2σ和3σ应力水平与振动频次,再使用S-N曲线与Miner准则来计算各点的疲劳损伤,从而得到振动疲劳寿命。疲劳损伤具体计算公式如下:

其中:N1σ、N2σ和N3σ分别为1σ、2σ和3σ应力水平所对应的循环次数;n1σ、n2σ和n3σ分别为对应1σ、2σ和3σ应力水平的实际循环次数。

n1σ、n2σ和n3σ的计算方法如下:

2 吊挂托臂随机振动仿真分析

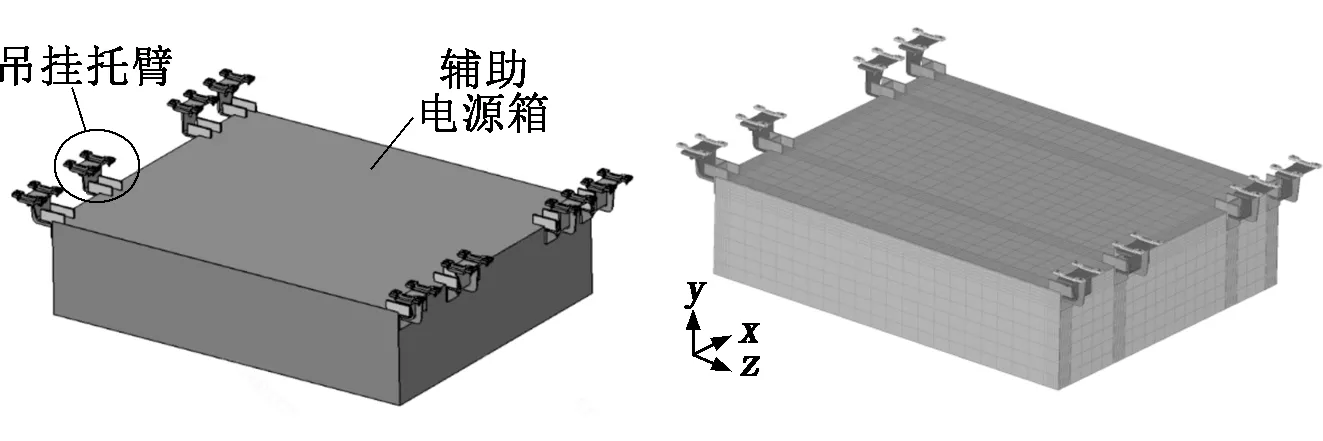

本吊挂托臂材料为Q355,吊挂在车体底架滑槽上,用于承载辅助电源箱设备,如图2所示。由于安装在车下,为了保证吊挂托臂结构的可靠性和安全性,需要对该结构的随机振动疲劳寿命进行评估。

图2 吊挂托臂安装组成 图3 吊挂托臂有限元模型

2.1 有限元模型

采用HyperWorks软件对吊挂托臂结构建立有限元模型,单元尺寸整体采用5 mm。辅助电源箱质量为1 100 kg,采用实体单元划分,只用于模拟其本身质量,后期不进行疲劳评估。建立的吊挂托臂有限元模型如图3所示,共有143 414个单元。

2.2 载荷边界条件

在托臂与车体的安装吊点处施加约束和振动载荷。根据IEC 61373-2010标准中对Ⅰ类中A级设备规定的ASD(加速度频谱密度)量级[2],在垂向、横向和纵向分别施加加速度功率谱,如图4所示。根据标准规定,长寿命疲劳在垂向、纵向和横向加载随机振动试验时间不得低于5 h。

图4 施加的加速度功率谱图

2.3 疲劳寿命评估

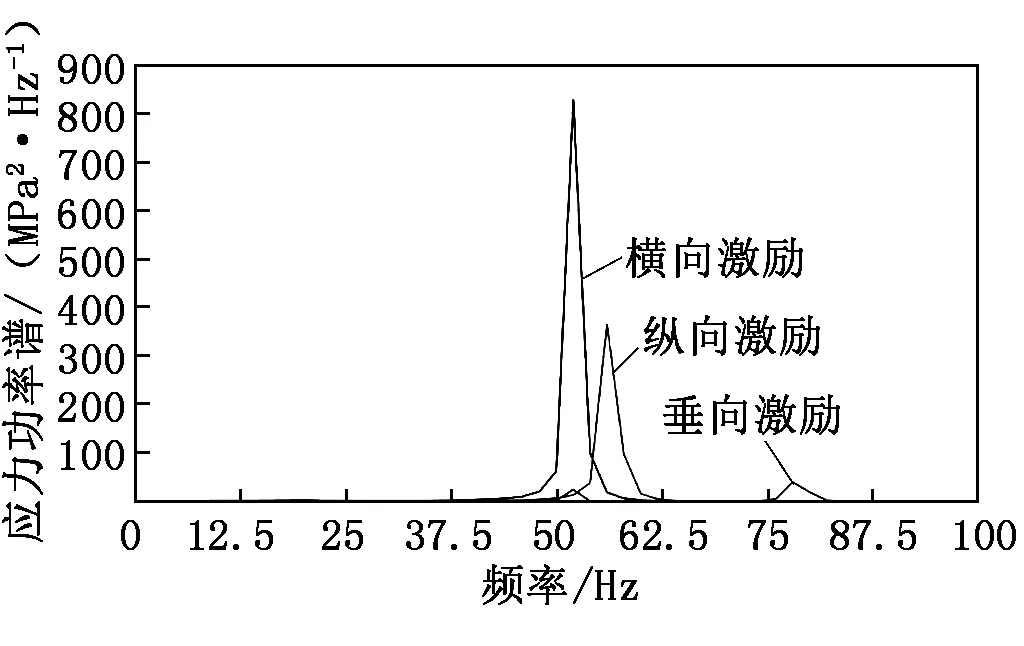

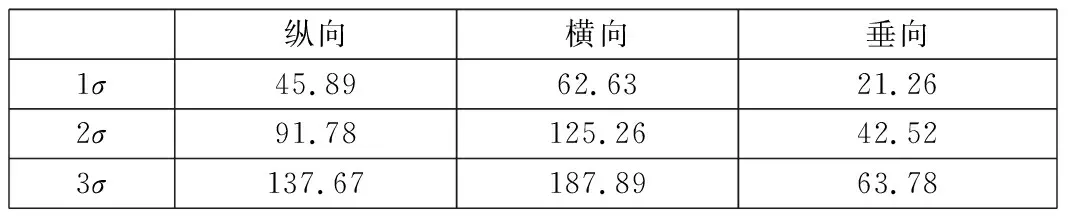

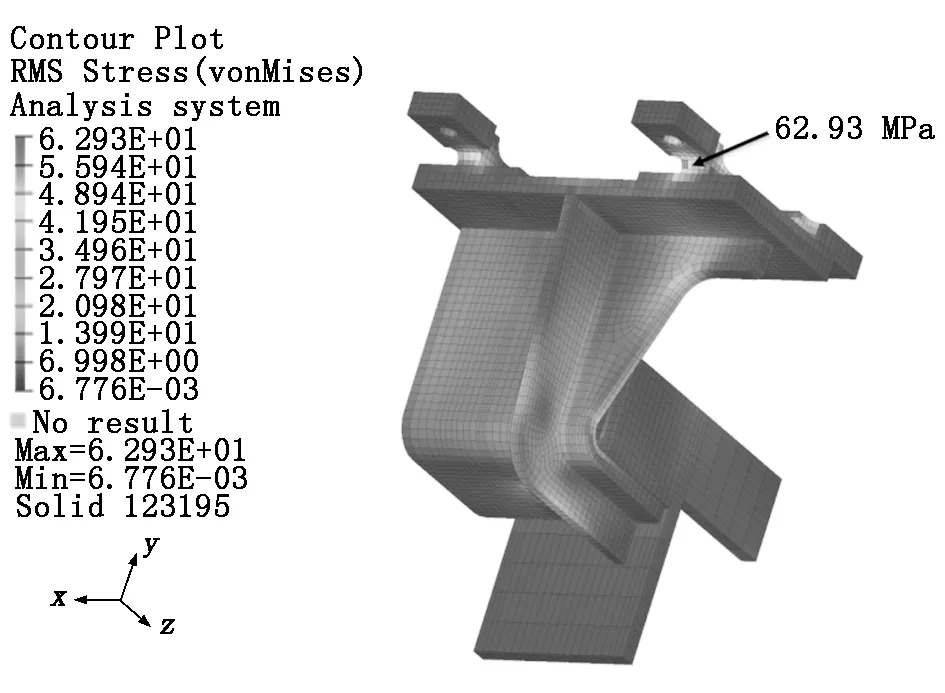

利用OptiStruct求解器对吊挂托臂结构进行随机振动分析,获得结构的应力响应。经分析,应力危险点在118 430号单元处。对吊挂托臂分别施加3个方向随机激励时118 430号单元的应力功率谱曲线如图5所示,RMS应力值如表1所示。横向随机激励时托臂的RMS应力云图如图6所示。

图5 118 430号单元的应力功率谱曲线

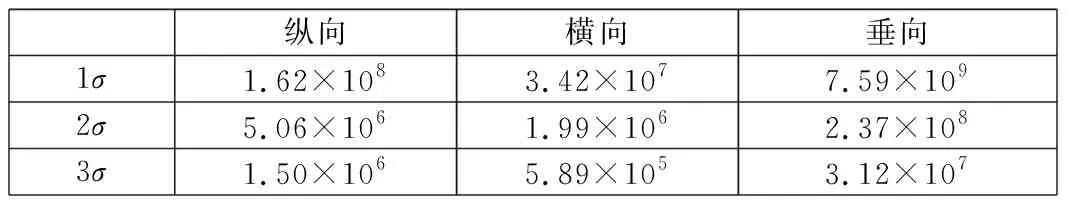

表1 118 430号单元的RMS应力值 MPa

图6 横向随机激励工况托臂RMS应力云图

根据BS EN 1993-1-9:2005标准中的钢材母材S-N曲线[3],确定1σ、2σ和3σ应力下允许疲劳寿命循环次数Niσ(i=1,2,3)为:

其中:Siσ为第i个应力作用下结构受到的疲劳应力。

经过计算可分别得到118 430号单元在3个方向上1σ、2σ和3σ对应的允许疲劳寿命循环次数,如表2所示。

表2 118 430号单元允许疲劳寿命循环次数Niσ

根据 IEC61373标准要求,每个方向振动载荷作用时间不少于5 h,此处按5 h考虑;随机振动载荷频率范围为0~150 Hz,载荷的平均频率为75 Hz。所以,可以计算出每个方向上1σ、2σ、3σ应力情况下可能发生的循环次数niσ为:

n1σ=3 600×5×75×0.683=922 050.

n2σ=3 600×5×75×0.271=365 850.

n3σ=3 600×5×75×0.043 3=58 455.

基于以上分析数据可以计算出118 430号单元各方向上的累积损伤分别为:

则托臂结构118 430号单元的总累积损伤为:

D=Dx+Dy+Dz=0.431≤1.

通过仿真计算可知,吊挂托臂实际的应力循环仅用掉了结构疲劳寿命的43%,因此车下吊挂托臂结构满足振动疲劳寿命设计要求。

3 结束语

本文借助成熟CAE仿真软件,以累积损伤理论和应力三区间法为依据,采用频率响应分析法,对轨道车辆吊挂托臂结构进行随机振动仿真计算,并对疲劳强度薄弱部位进行了疲劳寿命评估,可为后续开展轨道车辆车下结构的随机振动疲劳分析提供参考。