厦门某线B型地铁车辆静强度及试验分析

2022-05-24程相文张相宁

程相文,周 勇,张相宁,王 成

(1.华北理工大学 机械工程学院,河北 唐山 063210;2.中车唐山机车车辆有限公司,河北 唐山 063210)

0 引言

随着城市化进程不断加快,地铁已成为城市交通不可或缺的一部分,它具有运行速度快、污染少、安全舒适、时间准时等优点,越来越受到出行者的喜爱[1-3]。铝合金材料具有强度高、耐蚀性好、质量轻等优点,在地铁行业中被广泛应用[4-6],铝合金车体正逐渐替代传统不锈钢车体。但是,相比不锈钢车体,铝合金车体的质量、强度都有所降低,因此其安全性、稳定性不能忽视[7]。静力学分析中,车体的强度和刚度是评定地铁车辆是否满足运行要求的基本参数,只有车体满足各项评定要求才能保障乘客的安全[8-11]。

本文根据车体结构的二维图纸和三维模型,基于Hypermesh软件建立车体的有限元模型,并将有限元模型导入仿真软件ANSYS中依据相关标准对车体的不同工况进行仿真分析。在中车唐山机车车辆有限公司,对车体的强度进行了现场试验测试,将试验结果与仿真计算结果进行了对比,并分析了实际测试值与理论计算值不完全吻合的原因。

1 铝合金地铁车体结构的特点

铝合金地铁车体主要由大型中空铝合金挤压型材焊接而成,车身整体承载结构主要包括车顶、侧墙、底架和端墙。底架模块除底架边梁和地板外,还有缓冲梁、枕梁结构。侧墙截面设计为鼓形。车体的车顶、侧墙、端墙、底架边梁和地板采用6005A-T6铝合金材料,缓冲梁和枕梁采用6082-T6铝合金材料。其中,车顶、侧墙、底架和端墙的焊接基于装配特点采用插接和搭接的方法。

2 车体结构的有限元分析

2.1 铝合金车体的有限元建模

基于Hypermesh有限元软件对铝合金地铁中间车车体建立了有限元模型。由于车体的主要结构为大型中空铝合金挤压型材,故采用壳单元进行模拟。为确保仿真计算结果的精度,对于一些复杂的且长、宽、厚度差异不大的部件采用实体单元模拟。参考近年来关于铝合金地铁车体强度试验分析的文章,发现车体强度测试值与计算值误差大于10%的位置基本出现在车窗、门角等圆弧过渡区域。为了提高计算精度,对车体有限元模型车窗、门角的圆弧区域网格进行细化,圆弧边缘采用小尺寸四边形网格包围多层,以节点对应的方式让网格形状尽可能规则,采用网格尺寸逐层增大的方法将少数不规则网格过渡到远离圆弧区域的位置,保证该区域的网格精度。另外,车体焊接位置采用节点耦合的方式进行连接,应用刚性梁单元来模拟螺栓连接。铝合金地铁车体的有限元模型总单元数为1 826 700个,总节点数为1 633 187个。车体的有限元模型如图1所示,门角、车窗圆弧区域局部网格如图2所示。

图1 车体的有限元模型

图2 门角、车窗圆弧区域局部视图

2.2 车体结构的应力分析

根据EN12663-2010《铁道应用——轨道车身的结构要求》对地铁车辆车体结构屈服失效的规定,车体结构的静强度要满足评定标准,各部件的应力不能超过其所用材料的许用应力。

JISE7106-2006和EN12663-2010相关标准对地铁车体的刚度并没有作出具体要求[12],因此本文根据GB/T7928-2003《地铁车辆通用技术条件》的评定要求对车体刚度进行评价,即车体底架边梁在垂向超员载荷工况下,最大静挠度不超过地铁车辆定距的1‰:

(1)

其中:L为底架边梁的最大垂向位移;f为地铁车辆定距。

铝合金地铁车体定距为12 600 mm,结合刚度评定要求底架边梁最大垂向位移不能大于12.6 mm。在1.3倍超员载荷工况下地铁车体的垂向位移云图如图3所示,车体的最大垂向位移为5.88 mm,满足刚度评定要求。

图3 超员载荷工况车体的垂向位移云图

2.3 车体静强度载荷工况

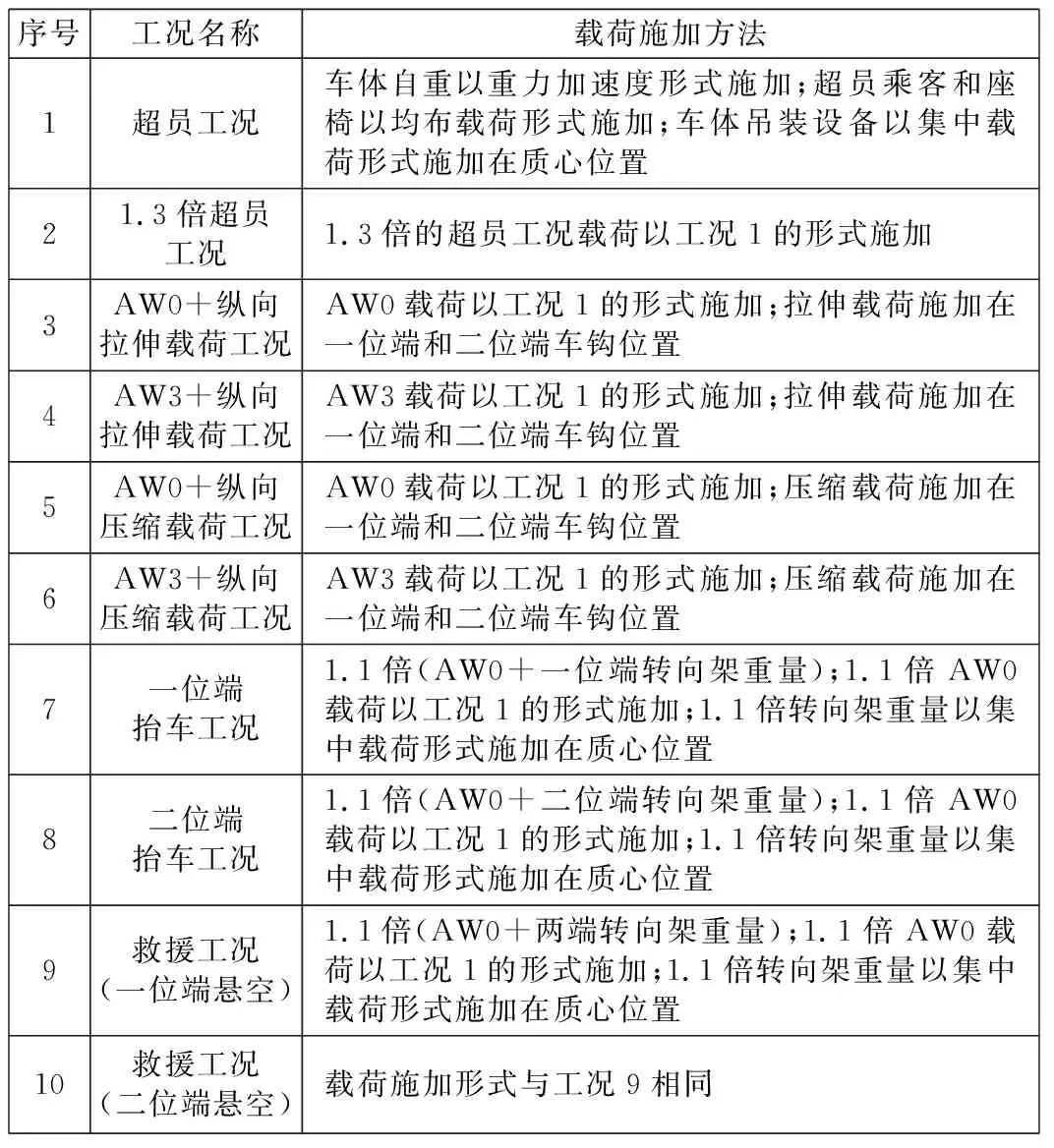

依据EN12663-2010《铁道应用——轨道车身的结构要求》标准,对车身设置了10种载荷工况,具体如表1所示。表1中,AW0为车体整备重量,AW3为超员重量。

表1 车身静强度载荷工况

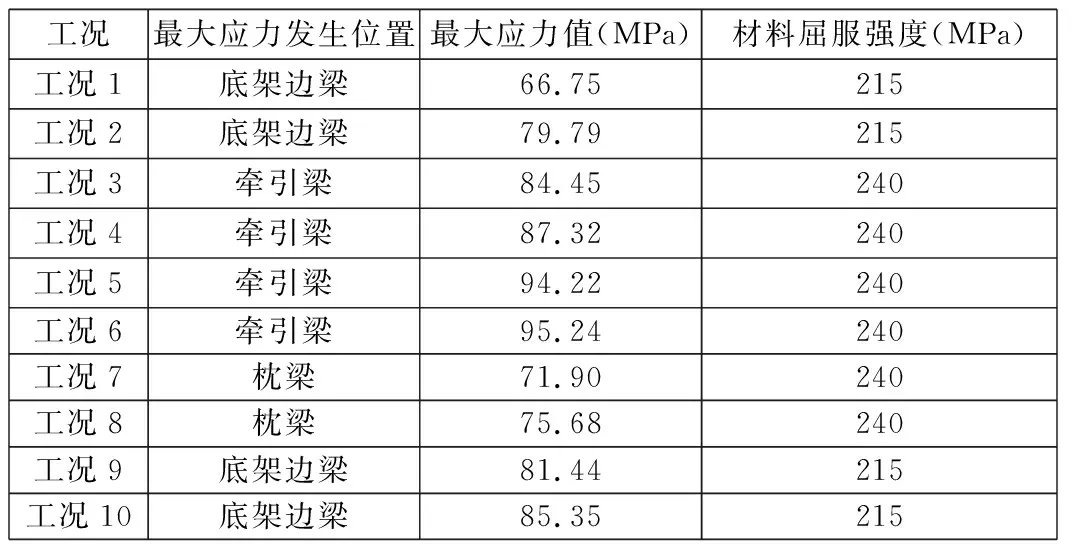

2.4 仿真计算结果

将车体的有限元模型导入ANSYS软件进行静强度仿真计算。计算结果显示,在所有的工况载荷下,车体的Von Mises应力值均小于材料的许用应力。现将各工况的最大应力值及其最危险部位进行汇总,如表2所示。

表2 各工况下最大应力及其危险部位汇总

3 车体试验测试及结果对比

3.1 车体试验测试

在车体强度试验中,测试点会覆盖整体车身,由于测试点数量庞大,考虑篇幅限制,挑选一位端一位侧门角、窗角位置的测试点进行分析,这些位置存在圆弧过渡区域,容易产生应力集中,相对较为典型。窗角和门角测试点的具体位置分别如图4、图5所示。

图4 窗角测试点具体位置

图5 门角测试点具体位置

该车体强度的试验测试是在中车唐山机车车辆有限公司进行的,车体现场载荷施加情况如图6所示。

图6 现场试验情况

3.2 结果对比分析

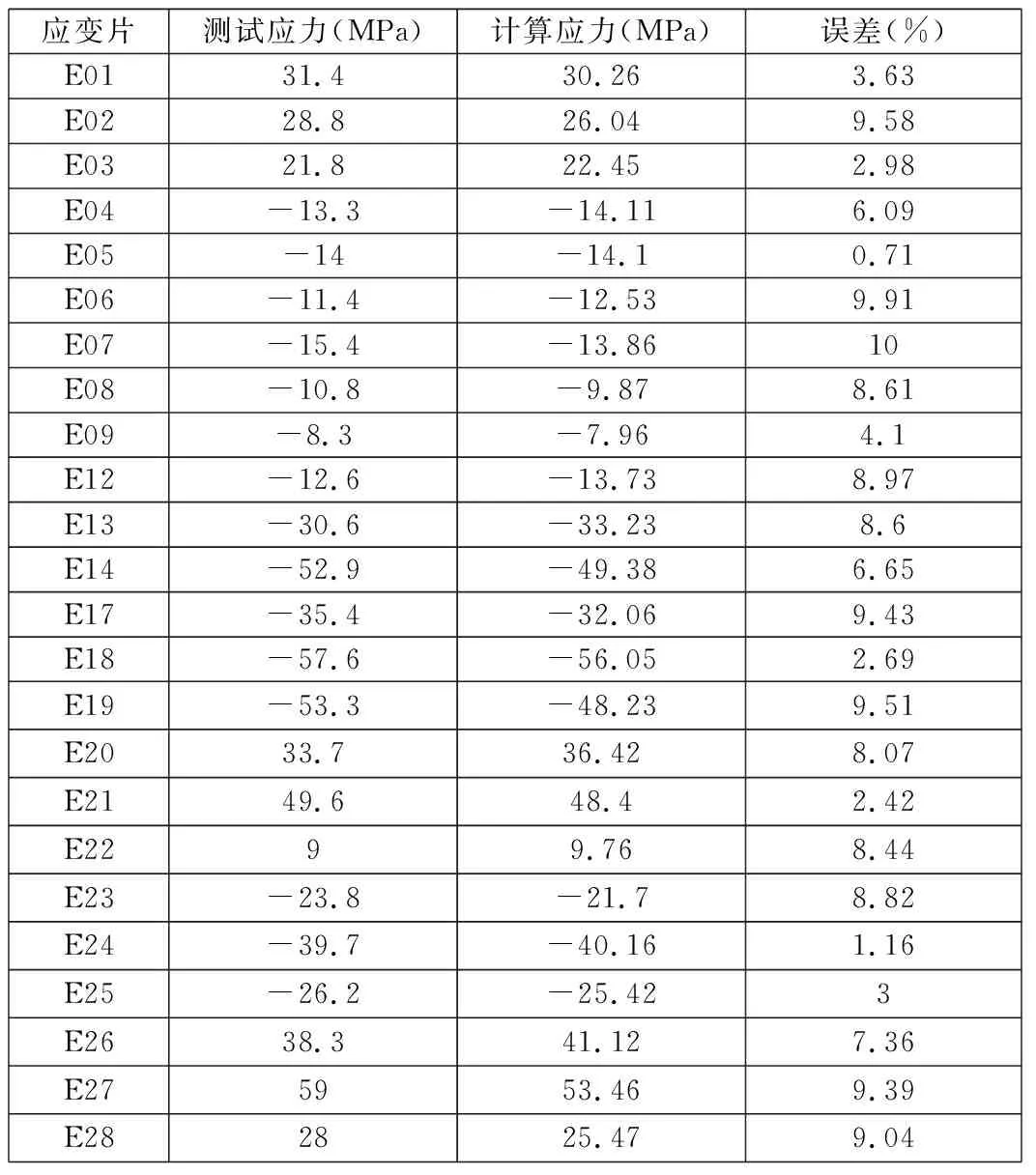

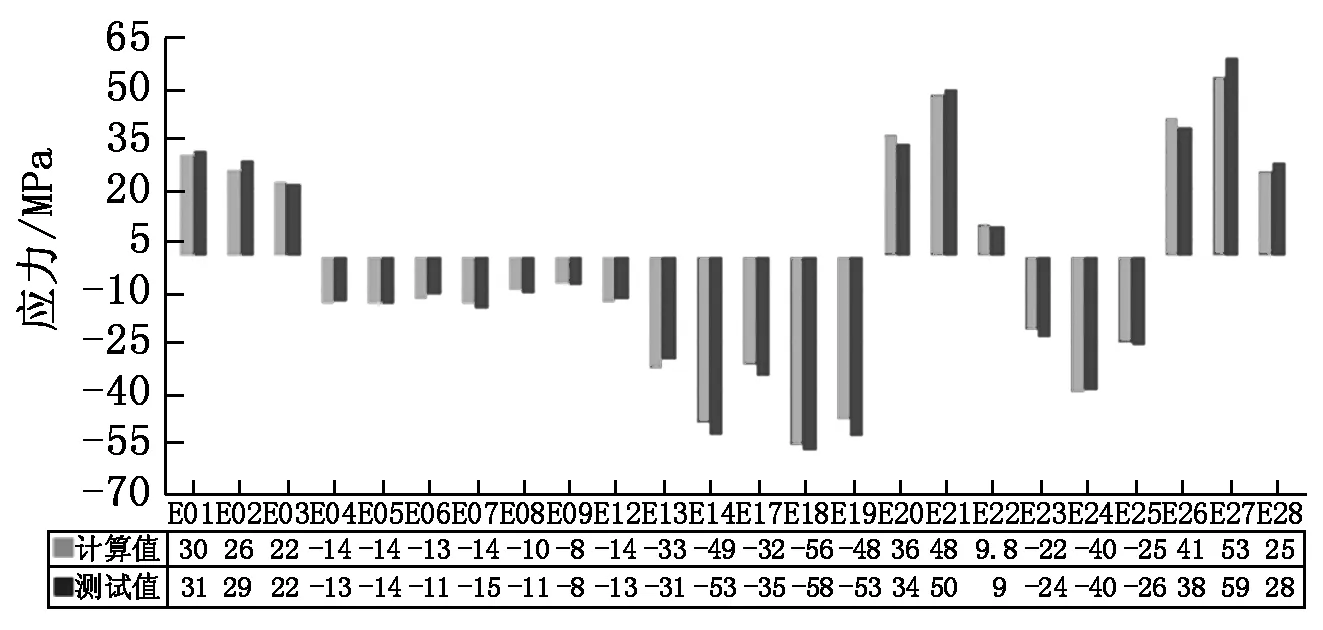

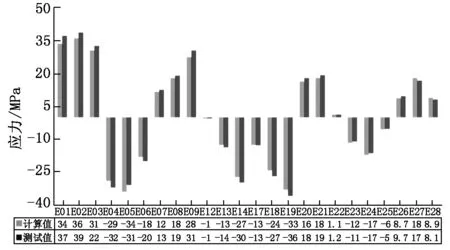

为验证上述窗角、门角圆弧区域网格的精度,以工况2为例,对该部分测试点位置应变片的应力值进行统计,并对测试点的应力值与计算值的相对误差进行了汇总,如表3所示,车窗与门角的测试值与计算值的数值比较如图7所示。

表3 工况2测试应力与计算应力对比结果

图7 工况2测试应力与计算应力对比

对比计算结果和试验结果,发现二者具有良好的一致性,验证了车窗、门角圆弧过渡区域网格划分的正确性,说明车体的有限元模型在一定程度上能够反映车体结构的力学特点。由于篇幅限制,此处只给出了工况3下车窗、门角区域的对比结果,如图8所示。

图8 工况3测试应力与计算应力对比

分析各工况下测试值与计算值的对比结果,二者在变化趋势上虽然具有良好的一致性,但是却不能完全吻合,该问题产生的主要因素如下:

(1) 车体有限元的模拟误差。车体有限元模型建立过程中,对于车体结构的简化、网格的连接方式以及载荷、约束施加位置等都会对计算结果产生影响。

(2) 试验误差。应变片测试位置与单元节点位置不一致,使计算结果与测验结果存在差异。

(3) 车体制造误差。车体各部件在实际焊接中可能会产生焊接变形,致使测试结果有误差。

4 结论

(1) 根据EN12663-2010《铁道应用——轨道车身的结构要求》,对铝合金地铁中间车车体进行了10种工况强度和刚度分析。在各个工况下,车体的Von Mises应力值均小于材料的许用应力。在超员载荷工况下,车体的最大垂向位移为5.88 mm,小于车辆定距的1‰,刚度也满足评定要求。

(2) 对车体进行了现场试验测试,并将测试结果与计算结果进行了对比。两组数据具有很好的一致性,相对误差在10%以内,说明车体的有限元模型能够在一定程度上真实准确地反映地铁车辆的承载特点和力学性能。

(3) 对测试值与计算值不能完全吻合的原因进行说明。为车体的有限元建模和强度试验提供了经验参考。