煤层气气质净化分析与对策

2022-05-24张永琪张鉴绪张景辉赵家攀霍洪涛王素稳

张永琪 张鉴绪 张景辉 赵家攀 霍洪涛 王素稳

1中国石油华北油田山西煤层气勘探开发分公司

2青海油田采油五厂

我国在20 世纪70 年代就已有序组织相关煤勘地质局对全国煤矿区进行煤层气的勘探工作,90年代初,国家石油部授权华北石油管理局到沁南盆地进行煤层气的勘探和试采工作,并获得高产工业气流。鉴于当时低油价时代,还不具备煤层气的经济开发。进入21 世纪,随着全球油气价格的上扬及煤矿安全事故频发,考虑非常规油气的补充及瓦斯治理,煤层气的勘探开发已具有经济效益和社会效益[1-5],所以2005 年华北油田公司开始在山西沁南盆地进行煤层气勘探开采工作。

煤层气井压裂后启抽排采,当井筒液面降至煤储层以下时,煤储层甲烷气体解吸并流入井筒[6]。随着单井压降影响范围的扩大,远井地带的甲烷也逐渐解吸,并向近井地带流动,形成气流且所携带粉煤灰量逐步增多[7]。以往的主力煤层为3#煤层,近3 年随着15#煤层的开发,硫化氢增加明显,无法达到国家一类气质标准,且对集输系统造成破坏与干扰[8-9]。同时,煤层解吸出的煤层气含饱和水蒸气[10-12],进入集输管网后,随着温度和压力的持续下降,会有游离水淅出,集存于管道低洼处,给生产运行带来严重影响[13-14]。为此,采取了降低吸收塔进气温度、提高三甘醇吸水效果等方法将水露点控制在环境温度5 ℃以下[15-17]。通过脱硫装置将硫化氢的浓度控制在6 mg/m3以下;通过提高过滤分离器的滤芯精度并优化结构,最大限度地过滤粉煤灰固体颗等,达到了国家一类气质标准,便于外输销售和贸易计量[18]。从方案论证、新装置投运、工艺技术深化、生产操作优化等进行了试验和实施,整体实现了气质达标。一年来,处理中心下游用气单位对产品质量的分析检测结果为全部合格,符合国家一类天然气标准(表1)。

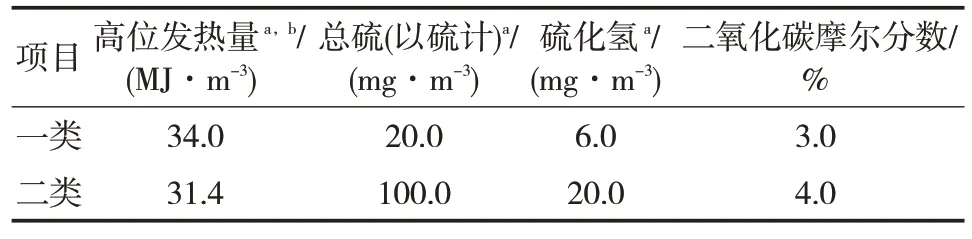

表1 国家天然气标准分类Tab.1 Classification of national natural gas standards

1 煤层气物性及处理工艺流程

1.1 沁水盆地煤层气田气体物性

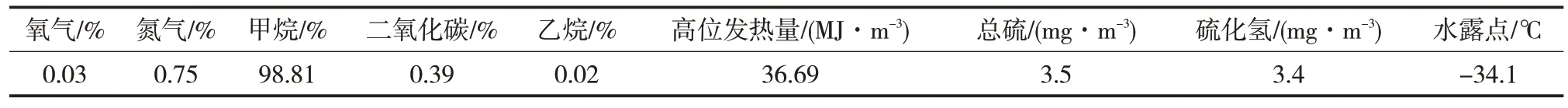

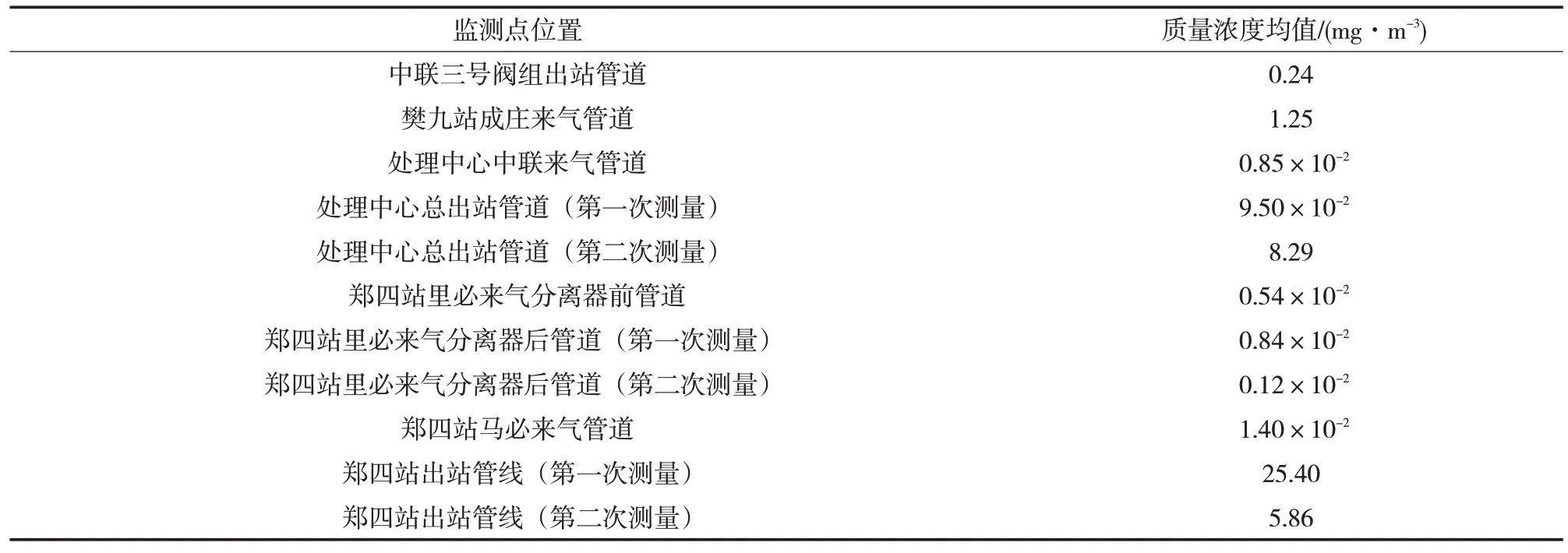

目前华北油田山西煤层气分公司分别在晋城、长治、临汾等三个地级市进行勘探开发,晋城地区的三个区块分别为樊庄区块、成庄区块、郑庄区块,日均产气280×104m3,开发的主力煤层系为3#煤,近3年15#和9#煤开发逐步增多,而这两系煤层皆不同程度的含有硫化氢气体,单井硫化氢浓度约20 mg/m3,最高达70 mg/m3,给煤层气开发带来较大影响;同时随着老井的逐步排采,大部分单井液面已降至煤储层以下,近井地带气体的涌出所含粉煤灰颗粒亦逐渐增多,与3年前比粉煤灰颗粒粒径更细,含量更多,大约增加50%。据粗略统计,粒径1 μm以上占41%、0.5~1 μm占18%、0.3~0.5 μm以下占21%、0.3 μm以下占20%。煤层气中所含的水蒸气为饱和水蒸气,煤层气组分实测结果见表2,煤层气集输系统关键节点H2S含量检测结果见表3。

表2 煤层气组分实测结果Tab.2 Measured results of coalbed methane components

表3 煤层气集输系统关键节点H2S含量检测结果Tab.3 Detection results of H2S content in key nodes of CBM gathering and transportation system

1.2 沁水盆地煤层气田集输工艺流程

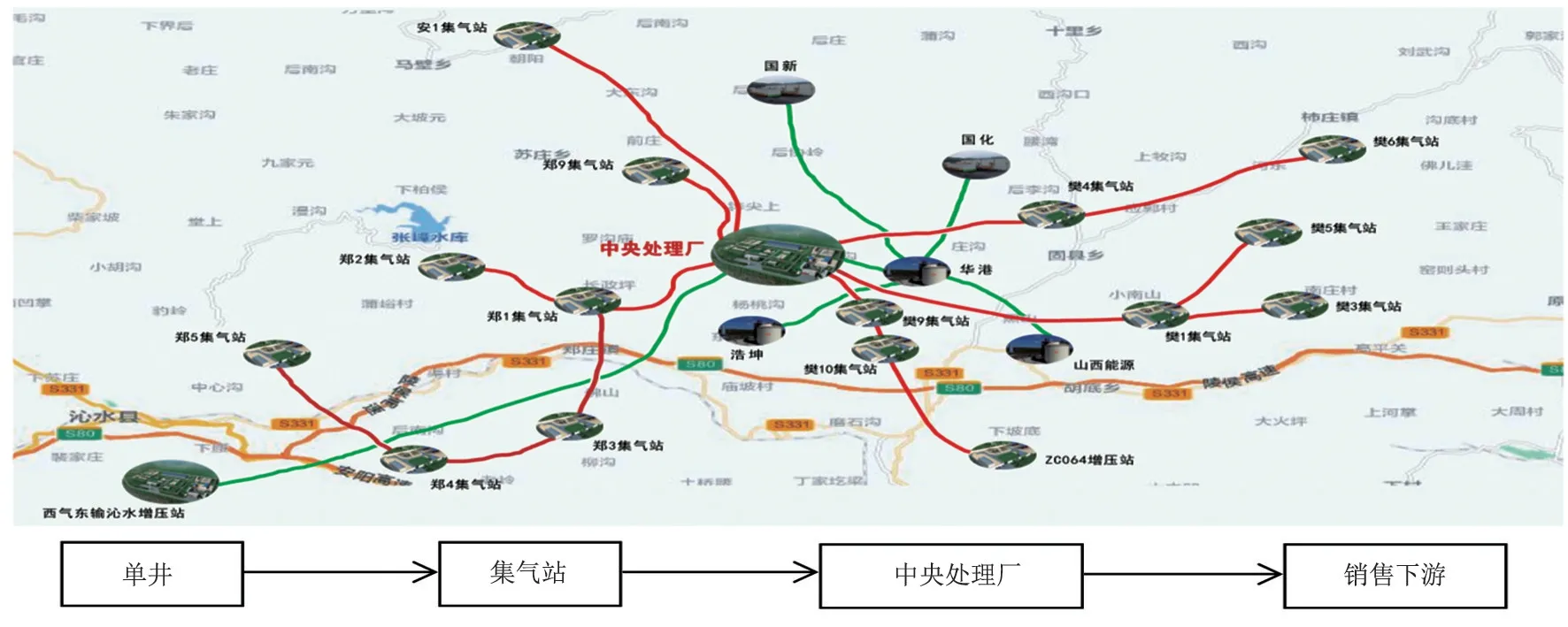

在储层压力下,煤层气从井筒排出,进入采气管网,并经管网分路进入集气站进行初次增压,增压后气体进入集输管线输送至中央处理厂,二次增压后进入几家下游分销公司。目前煤层气单井井口平均套压在0.05 MPa,流动到集气站入口时后压力约降至0.035 MPa,集气站内为往复压缩机两级增压,将压力升至0.9 MPa。压缩机组前有卧式分离器、粉尘过滤器,机组后有洗涤罐,在集气站这一级对粉煤灰只是初步过滤,滤芯精度为1 μm,对游离水亦是初步分离,只是将气体中的游离水分离出来。在中央处理厂,压缩机前有中压过滤分离器,将粉煤灰颗粒和游离水进一步分离出。压缩机后为高压过滤分离器,主要是将增压后的气体再次过滤分离并送入脱水装置脱水(图1)。

图1 煤层气分公司晋城片区工艺管网集输示意图Fig.1 Schematic diagram of gathering and transportation process pipe network in Jincheng area of CBM Branch

2 新工艺装置研究及相关措施提升

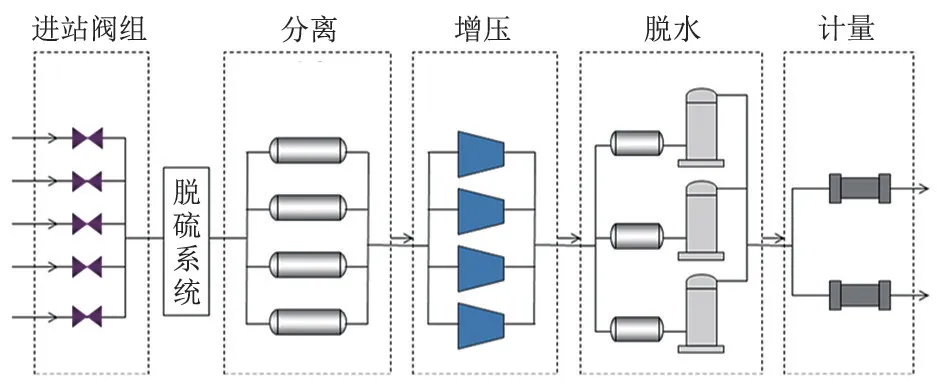

按照一类气质标准要求,对粉煤灰颗粒量、水露点、硫化氢等指标进行深入研究。在处理厂现有工艺基础上,从中、高压过滤分离器滤芯技术改进,水露点方面的工艺装置投运及操作流程优化,脱硫工艺设计及投运三方面重新统筹考虑了相关工艺装置的增加、调改,技术深化及生产操作优化等,实现效果最佳化,总体达到国家GB17820—2018《天然气》一类气标准,以保障销售下游的平稳畅通(图2)。

图2 煤层气处理厂站内工艺流程Fig.2 Process flow diagram of coal bed methane treatment plant

2.1 中、高压过滤分离器滤芯技术改进

随着气量逐年增加和粉煤灰含量的增多,现有的滤芯结构和精度已不能满足要求。结合多年的过滤分离经验,针对现有生产工艺的不足,从滤芯结构适应性和过滤精度需求上进行了分析研究,提出相关措施并进行实施,使粉煤灰含量大幅下降。

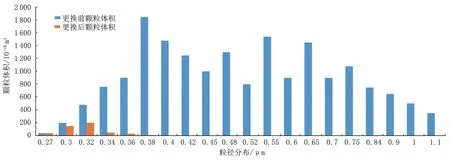

由图2 可知,中压过滤分离器在压缩机组上游,其作用是将集气站来气中的游离水和粉煤灰进行过滤分离。在分离器内,气体中所携带的游离水在重力和机械作用下分离出来,而含饱和水蒸气的煤层气再进入压缩机增压,这样游离水不会涌入机组对其造成伤害。前期使用的滤芯经常出现压瘪、破损等现象,这是由于其内骨架为塑料材质,承压有限所致。经对比与技术分析,更换为不锈钢材材质作为内骨架,保证滤芯承压力。过滤精度方面,将之前简单的纤维缠绕方式的滤层结构(缠绕型滤芯主要缺点是纳污量小),优化调整为从外向内梯度配置,由粗到精配合使用,其目的是让每一层滤层都能将相应粒径的杂质拦截,并充分纳污,提高滤芯使用寿命。滤芯过滤精度由1 μm提高至0.5μ m(图3)。

图3 中压分离器滤芯更换前、后结构Fig.3 Structure of medium pressure separator filter element before and after replacement

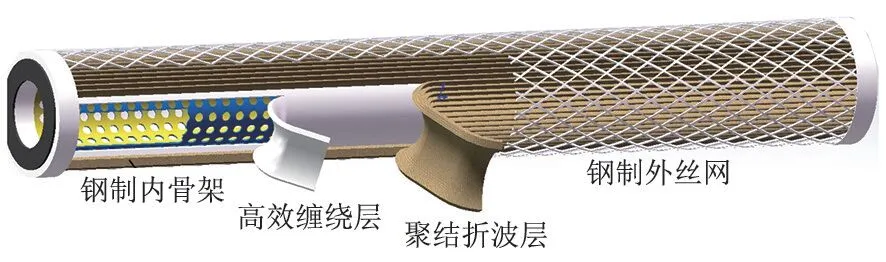

高压过滤分离器在压缩机组的下游,其作用是进一步过滤增压后高压气体中的粉煤灰颗粒、拦截增压后气体中的机油,并利用滤芯聚凝作用,析出部分气态水。机组出口压力5.0 MPa 左右,压力较高,原滤芯为钢制内骨架,普通纤维缠绕式,初步满足过滤要求,承压能力较强,损坏较少,但精度只为0.5 μm,销售下游仍含较多粉煤灰颗粒。经进一步分析研究,对结构及滤层滤料进行了重新设计,并形成自主知识产权。在原钢制内骨架基础上,外层增加钢制金属网作为外骨架,形成骨笼状,内衬为多级滤层,从外向内分别为聚结折波层和高效缠绕层。聚结折波层主要由不同精度多层进口硅硼纤维组成,当气体通过聚结折波层时,气体首先进入滤孔直径较小的拦截层,携带的小液滴在拦截层表面被纤维拦截并吸附,随着气体向前流动,小液滴被送入深层纤维,和其他小液滴碰撞后聚结成大液滴,当液滴的重力大于气体浮力时,液滴从最里层的排液层脱落下来;高效缠绕层结构由多层进口硼纤维组成,作用是进一步拦截从聚结层逃逸过来的固体颗粒,使气体纯度进一步净化,提高过滤效率,另一方面和聚结层形成梯度过滤,让每一级充分纳污,提高滤芯使用寿命。该结构可吸纳更多的固体颗粒,精度由0.5 μm 提高至0.3 μm(图4、图5)。

图4 高压分离器滤芯更换前、后结构示意图Fig.4 Structure schematic diagram of high pressure separator filter element before and after replacement

图5 高压分离器新型滤芯结构剖面图Fig.5 Profile of the new filter element structure of high pressure separator

2.2 水露点方面的工艺装置投运及操作流程优化

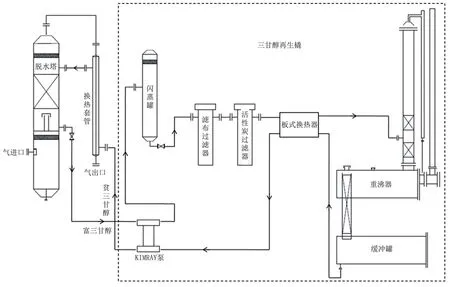

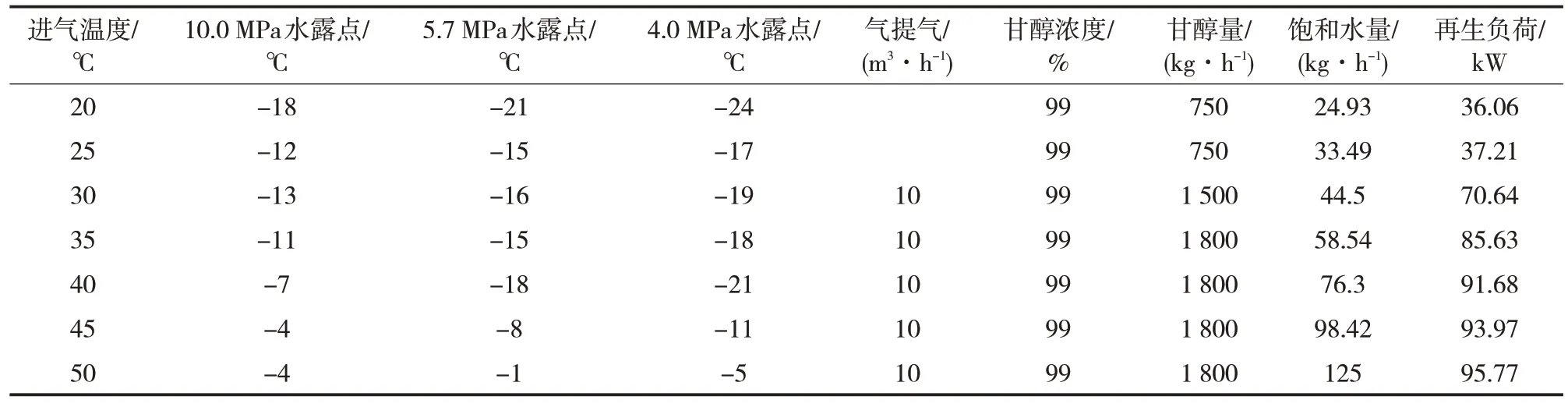

处理中心厂区内有三台脱水装置,日均净化处理煤层气能力600×104m3左右,年均20×108m3。采用先增压后脱水、以三甘醇为吸咐剂的脱水方式。其工艺主要包括吸收塔和三甘醇再生橇两套装置。从主要工艺参数分析,只要保证了煤层气的入塔温度、三甘醇贫液的入塔温度、三甘醇再生橇重沸器的温度、再生装置中开米尔泵的泵次(亦泵入的贫液量),以及气体的日均处理量等综合因素可确保指标完成(图6)。

图6 厂区脱水装置工艺流程Fig.6 Process flow of the dehydration device in the plant area

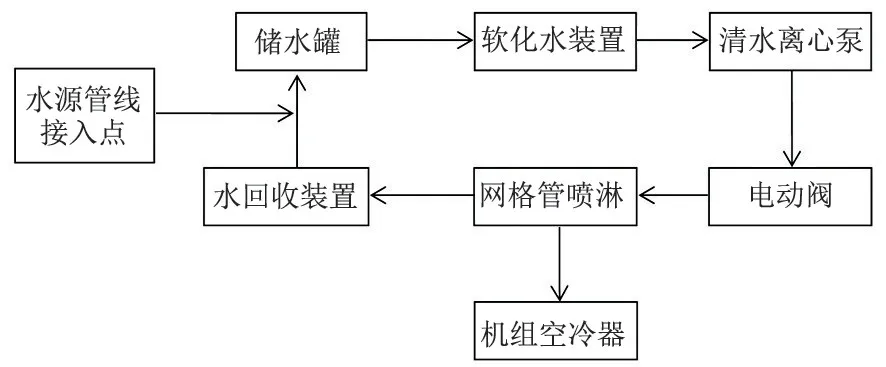

结合上述水露点控制的4个因素,四季中,夏季水露点控制难度极大,而春、秋、冬季基本较平稳。随着夏季大气温度的升高,压缩机空冷器效果逐渐变弱,排气温度随之升高,致进入吸收塔气体温度居高不下,7月份一度达50 ℃,严重影响脱水效果,这与空冷器长年运转老旧和气量增加超负荷运转等综合因素有关,所以降低吸收塔煤层气进入温度是关键。空冷气排气温度在30~40 ℃时是三甘醇吸水效果最佳点,如何在现有条件下降低排气温度是解决问题的切入点。经分析研究,决定在空冷器处增加简易冷却喷淋,来降低排温,该方式既简便、快捷,成本费用又很低,可做到即投即用(图7)。

图7 自动控制冷却喷淋工艺流程Fig.7 Automatic controlled cooling spray process flow

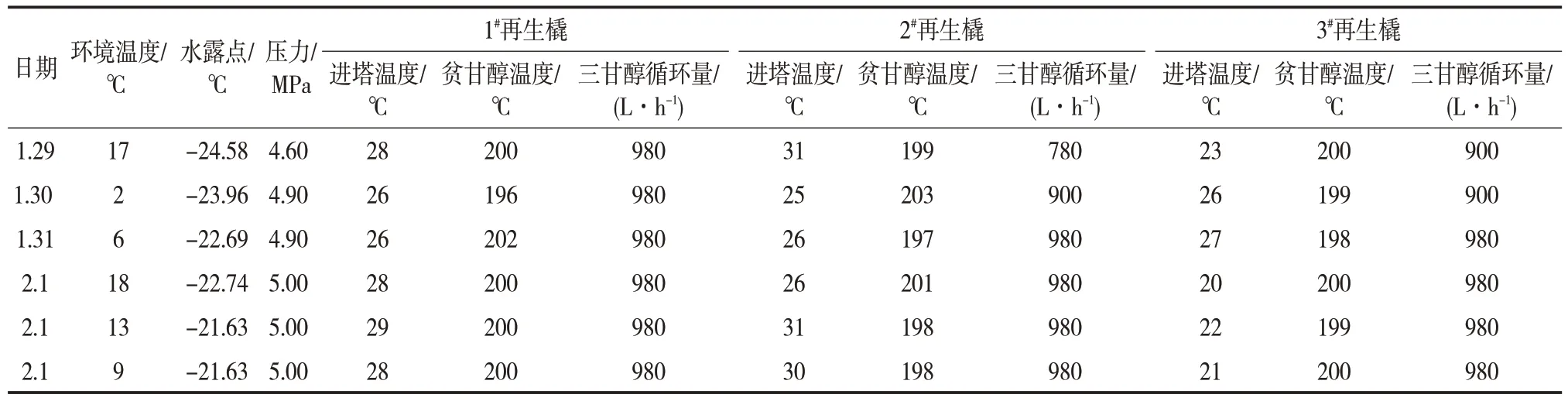

另一方面,强化三甘醇[19]再生橇的维护保养和日常管理是保证甘醇贫液入塔温度、重沸器温度和开米尔泵等三个控制点的基本要素。结合三台装置的运转周期,定期对再生橇轮流进行检修保养,无论是设备设施检修,还是相关附件保养,都是保证设备良性运转的根本。及时更换坏损、失灵部件,不定期检查更换活性炭、滤布过滤器,确保相关阀门、泵、温变及压变设备等状态良好,都是保障性工作。同时强化日常管理,重沸器温度须控制在198~202 ℃,它是保证三甘醇再生效果的最佳温度范围。结合阀门过液量开度及缓冲罐状态,确保三甘醇入塔温度控制在25~35 ℃,及开米尔泵周期一般控在11~18 min,皆依据水露点变化结果进行有效调节。通过开展以上两方面工作,水露点基本受控(表4)。

表4 三甘醇再生及脱水最佳参数范围表Tab.4 Table of optimal parameter ranges for triethylene glycol regeneration and dehydration

2.3 脱硫工艺设计及投运

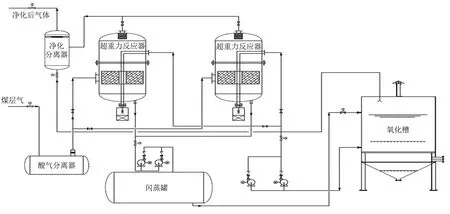

在煤层气开发中,硫化氢浓度逐年增加,给地面集输管网、设备设施将造成一定的伤害,同时对销售下游亦有影响,在GB 17820—2018《天然气》中,要求硫化氢浓度不超过6 mg/m3,这些因素给煤层气的勘探开发工作带来了较大挑战,亦对地面集输工艺系统提出了一个新课题。原处理厂无脱硫工艺[20],考虑到当前实际情况,需在现行生产工艺中,通过调改、扩建,增加脱硫工艺装置。经方案论证、初步设计、施工图设计、施工、竣工调试投产等一系列环节,脱硫工艺装置已于2021年1月快速高效投产,实现外输气硫化氢浓度达标(图8)。

图8 脱硫装置工艺流程Fig.8 Process flow of desulfurization device

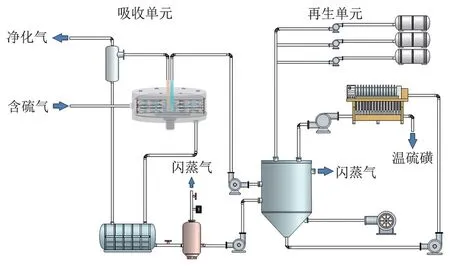

脱硫工艺采用的是超重力湿式氧化高效脱硫技术,相关工艺设计指标:天然气处理能力为330×104~600×104m3/d,可以适应到650×104m3/d;外输压力为0.65~0.9 MPa;硫化氢浓度为6.5~42.3 mg/m3,可适应至71 mg/m3;硫化氢总量为257 kg/d;年产硫磺约110 t;处理后硫化氢浓度小于4.8 mg/m3,可达一类气标准。硫磺产量小于19 t/d(经济效益最佳)。技术原理为催化剂可再生、液相硫化氢脱除,可将H2S 直接转化为硫磺,无反应平衡限制;转化率最高可达99%,处理后硫化氢浓度可降至6 mg/m3以下,满足国家最新一类天然气要求。优点是工艺装置流程短,结构紧凑,占地面积小,生产过程基本无三废排放和污染。脱硫装置工艺原理如图9所示。

图9 脱硫装置工艺原理示意图Fig.9 Schematic diagram of the process principle of desulfurization device

3 新工艺系统应用

经过近一年的研究分析及实践应用,在粉煤灰颗粒过滤,水露点控制,硫化氢处理三方面取得了突出效果,保证满足国家最新一类天然气要求,对促进下游销售起到了有力支撑。

粉煤灰颗粒方面:对过滤器滤芯结构进行改进,中压滤芯精度从1 μm 提高至0.5 μm,高压滤芯精度从0.5 μm 提高至0.3 μm,大量粉煤灰阻截于这两个分离器内,销售下游固体颗粒减少总量达75%。

水露点方面:通过增压后加装水冷却工艺装置,夏季进塔温度由50 ℃降至35 ℃以下;通过人工与智能双控,确保三甘醇进塔温度控制40 ℃以下,三甘醇再生重沸器温度在198~202 ℃时,露点降最佳;并根据水露点监测值调节开米尔泵的泵次进行充分有效调节,确保水露点控制在低于最低环境温度5 ℃以下,销售下游各单位均未有液态水淅出。

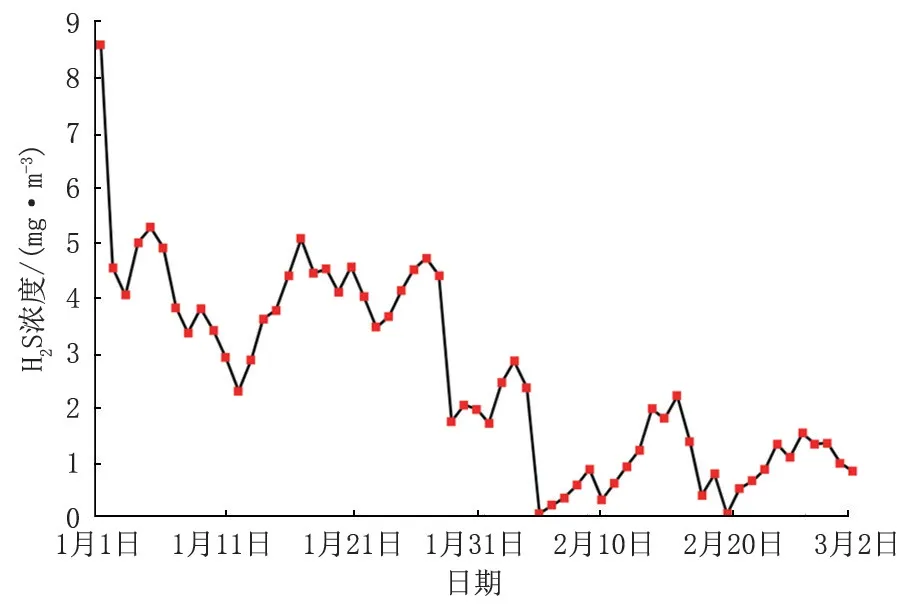

硫化氢方面:通过脱硫装置投运,目前含硫浓度已控制在6 mg/m3以下。以销售下游的国家管网西气东输为例,采用新工艺系统以来,其小岭增压站进站未再有液态水淅出、未再出现大量粉煤灰积压,硫化氢含量一直控制在合理的指标范围内,达到了国家的一类天然气标准(图10、图11、表5)。

图10 粉煤灰含量变化柱状图Fig.10 Histogram of fly ash content variation

图11 硫化氢浓度变化曲线Fig.11 H2S concentration change curve

表5 水露点效果参数Tab.5 Effect parameters of water dew point

日常管控方面:处理中心对外输煤层气水露点、硫化氢含量实施在线监测,在线监测仪皆采用一用一备,通过信号传输,将监测结果上传至站控DCS系统;设置高限自动报警,在水露点及硫化氢数据指标超标前可以进行预警;并设置有《产销应急处置方案》,将各种可能导致数据上升的突发情况预设了处置措施,提前发现、及时处置,保证了两指标的平稳可控;另外针对粉煤灰含量定期取样送检化验,确保煤层气气质全过程受控。

4 结论

(1)将高精度过滤滤芯首次应用于煤层气集输站场,并结合压力及工艺特性对滤芯结构进行了改进,开创了国内煤层气高精度过滤的先河,大幅过滤粉煤灰颗粒,同时提高过滤效率及使用寿命。

(2)随着简易冷却水工艺装置的投运,降低空冷器排温,强化三甘醇再生橇的检修保养及脱水工艺的日常操作,确保生产参数在合理区间范围,探索最优工艺操作,形成最佳生产数据,保证了脱水效果。销售下游LNG 工厂和管网增压站均未再有液态水淅出,这改变了国内同行业目前对脱水工艺系统的技术认知,同时更新了煤层气入塔温度的最佳值是25~35 ℃。

(3)脱硫装置的投运,填补了目前煤层气开发生产和集输工艺系统的空白,对相关煤层气行业标准完善和更新起到了积极推动作用。随着其他煤储层系的开发转移,煤层气含硫将成为常态,新系统的投运刷新了煤层气含硫的认知,发现了前期技术处理工艺的欠缺,并进行了完善与革新;不仅对煤层气的勘探开发起到促进作用,更是为今后进一步开发的安全环保起到借鉴作用。