大采高工作面顺槽超前支架应用研究

2022-05-23陕卫斌李学鹏

陕卫斌,李学鹏

(晋能控股煤业集团长平煤业有限责任公司 山西 高平 048400)

长平公司大采高工作面超前支护区和端头端尾区原有单体柱支护方式已有8~9 个采面的回采历史,此种方法存在架棚材料消耗大、劳动强度高、倒柱事故多、支护强度低和速度慢等问题,不能适应安全快速高效回采的需要,严重影响工作面推进速度。因此我公司结合现阶段大采高工作面开采现状,以巷道设备空间尺寸富余量充足的43063巷为试点进行超前支架试验研究,通过现场应用可知超前支架完全能够替代原有单体柱方式,为类似条件下工作面超前支护架使用提供参考。

1 工作面顺槽巷道概况

43063巷是4306大采高工作面的辅运巷道。矩形巷道,煤层厚度5.64 m,倾角4°,煤层稳定,地质构造简单,埋深450 m,直接顶为泥岩,老顶为粉砂岩,直接底为泥岩,老底为粉砂岩,为不易自燃煤层,煤尘无爆炸危险性。4306工作面东侧为4304综采面采空区,西侧为4308 综采面(正在准备),南侧为井田边界,北侧为开拓大巷。

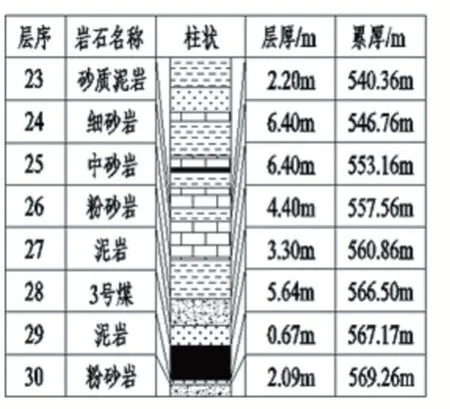

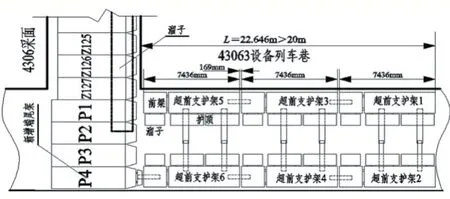

巷道采用锚网索联合支护,锚杆锚索间排距均为1 m,巷道高度3.5 m,巷道宽度5.6 m,巷道采用两进一回布置,43063 巷为主进风兼运料,43061 巷为辅助进风兼运煤,43062 巷回风。大采高工作面顺槽巷道在4306 工作面以前的超前支护均采用单体柱支护。受大采高工作面超前支承压力和采动应力影响,工作面煤壁前方超前支护长度为30 m,现场每次均按30 m超前支护布置单体柱。故急需在43063巷开展超前支护支架设备选型和现场工业试验。巷道布置、综合柱状见图1图2。

图1 巷道布置图

图2 综合柱状图

2 超前支架选型分析

2.1 支架主要技术参数确定

(1)理论计算

为保证工作面回采期间超前支护架能够满足巷道顶板稳定,应满足公式[1]:

式中:PC—支架支护强度,PC≥(0~0.5)MPa;

PO—残余支护强度,PO=0.4 MPa;

PZ—巷道顶板压力,PZ=(0.4~0.9)MPa。

综合考虑,取PC=0.14 MPa。

超前支护支架按照7.4 m一组计算,则超前支护支架的工作阻力为:

PC= 0.14×5 600×7.4=5 801 kN,取6 000 kN。

(2)4304工作面43042巷超前支护单体柱阻力实测

4304工作面43042巷超前支护单体柱阻力实测折线图见图3。

图3 4304工作面43042巷单体柱折线图

从图3 可以看出:工作面煤壁前方约6 m~12 m 单体柱阻力达到最大值,最大值基本达到单体柱额定阻力,其中现场局部单体柱出现卸液现象。工作面煤壁6 m 以前呈现逐步增大态势,12 m 以后呈现逐步缩减态势,30 m 以后单体柱阻力呈现稳定趋势,压力变化不大。所以超前支架选型时重点针对工作面煤壁前方30 m范围内布置超前支架。

(3)支架主要技术参数

现场选用3组ZQL2×3000/27/55型超前垛式支架,其主要技术参数见表1。

表1 超前支架技术参数

2.2 支架主要结构分析

超前支架采用力学分析和机械专业软件对支架四连杆机构受力情况进行优化设计,可有效避免支架受力不均现象,同时采用有限元软件实现配件合理使用,进一步增加支架使用可靠性[2]。其主要结构含有底座、双向伸缩立柱、前后连杆、左右连杆、顶梁、护顶板、防倒千斤顶、底座侧拉千斤顶和侧翻梁千斤顶等。超前支护架巷道布置和现场实景图见图4图5。

图4 43063巷超前支护架巷道布置和结构图

图5 超前支护架实物图

3 超前支架支护工艺

3.1 工作方式

超前支护支架工作方式(见图4):利用新增端尾架和第1 组超前支架(即超前支护架5、6)互为支点前移,第2组超前支架(即超前支护架3、4)和第1组超前支架互为支点前移,第3组超前支架(即超前支护架1、2)和第2组超前支架互为支点前移,每1组超前支架由左右2架组成,移动时,左右架体迈步自移[3-5]。

超前支架支护操作条件:当工作面采煤机组割过2 次机尾(即机尾割三角煤进刀)、正向机头方向推进并保证后滚筒距离顺槽至少10 个支架时,方可操作“超前-端尾”系列新型支架。

超前支架支护布置参数要求:走向方向:超前支护架5、6前梁护板前端与工作面端尾架护帮板前端距离不得超过1 m,超前支护架3(或4)前梁和超前支护架5(或6)垛式顶梁距离不得超过1 m,超前支护架1(或2)前梁和超前支护架3(或4)垛式顶梁距离不得超过1 m;倾斜方向:超前支护架5(或3、1)护顶前端和超前支护架6(或4、2)护顶前端距离不得超过1 m;超前支护架超前控顶距离为22.64 m。

3.2 操作流程

超前支架支护操作程序:当机组割过2 次机尾并移架(不含新增端尾架P4)、推溜子机尾后,这时工作面端尾架护帮板和超前支护架5、6前梁交叉0.6 m,故6个超前支护架需要往外一次性移动2个循环步距1.6 m。“超前-端尾”系列新型支架移架顺序为移超前支护架1/2→移超前支护架3/4→移超前支护架5/6→移新增端尾架P4。成组支架采用邻架操作方式,能够避免支架工在本架操作时误伤人。操作超前支护前移至少需要2人配合操作。

超前支架支护操作流程:机组2 次过机尾→顶溜→顶溜子机尾→拉架(不含新增端尾架P4)→第1人操作超前支护架2阀组控制超前支护架1的降架、收前梁和护顶→另1人操作超前支护架4阀组控制超前支护架1 的前移→第1 人操作超前支护架2 阀组控制超前支护架1 升架、打前梁和护顶、1-2 间顶底相对油缸→控制超前支护架2、3、4、5、6同1→操作新增端尾架P4阀组前移→完成。

4 应用效果

(1)经过3个月的统计,平均每天可节约乳化油成本500元;超前支护人员定额减少2人,每天减少劳务性支出360 元,全年工作日按300 d 计算,可累计节省乳化油和劳务费30.5万元。同时杜绝了架棚木垛及板梁等支护材料浪费,取得了良好的环保和经济效益。

(2)超前支架初撑力可达到5 235 kN,能够有效支撑顺槽巷道超前段的顶板,保证切顶效果,减缓顶板下沉速度,减少了两帮及顶底板移近量。

5 结语

超前支护架在4306大采高工作面的应用,解决了长期以来顺槽巷道超前支护工序繁杂、劳动强度大、顶板控制难、单体柱搬移不安全、乳化液浪费严重等问题,大大减轻了工人劳动强度,取得了明显的经济效益和社会效益,有良好的推广应用价值,为类似条件下超前支架使用提供参考。