玄武岩封存CO2技术方法及其进展

2022-05-23李万伦徐佳佳贾凌霄

李万伦,徐佳佳,贾凌霄,马 冰,陈 晶

(中国地质调查局地学文献中心,北京 100083)

目前碳捕集与封存(carbon capture and storage,CCS)已成为实现碳达峰、碳中和气候目标必不可少的一种重要途径。把玄武岩层作为CO2的一种地质封存场地,是一种比较理想的潜在选择。国内外现有的大部分CCS 工程项目都以沉积盆地(以砂岩为主)为CO2封存场所,要求储层具有较高渗透率,且必需上覆低渗透或非渗透的盖层以防止注入后可能发生的CO2泄漏[1-3]。尽管以往的CCS 项目均未发生过泄漏[4],但还没有验证其长期封存的可行性,潜在影响也未能完全确定。

CO2玄武岩封存技术可以永久将CO2埋存在地下,因而相对常规沉积盆地封存更加安全可靠[5-7]。不过,由于CO2玄武岩地质封存研究起步较晚,尽管理论研究已经比较成熟[8-11],但大多仅限于实验室和模拟分析,而现场试验和规模化CCS 工程仍然比较少[7,12],商业化工程尚未见报道。本文目的是通过三个典型示范工程案例对比,介绍玄武岩CO2封存涉及的关键技术取得的新进展,其中包括CO2捕集、分离、运输、注入、封存及监测等一系列操作,以期对国内相关研究有所启示。

1 研究现状

1.1 理论和实验研究进展

Mcgrail 等[13]最早提出利用玄武岩封存CO2,Oelkers等[14]认为玻璃质玄武岩是最具封存CO2潜力的矿物。通过矿物学研究,发现玄武岩中Ca2+、Mg2+、Fe2+等阳离子总质量百分比占到约25%[8],为玄武岩固碳反应奠定了物质基础。此外,通过对玄武岩层的孔隙结构、成因机理与分布特征进行研究,查明玄武岩流动单元的顶底部为玻璃质和角砾化玄武岩[8],这是其适合于封存CO2的最主要特点。

通过对自然界玄武岩风化固碳和大量实验室研究,对CO2玄武岩封存的基本机理、反应速率及影响因素等取得了很多认识[10]。比如(1)玄武岩里富含Ca2+、Mg2+、Fe2+等二价金属阳离子,当CO2溶解于水后就形成酸性CO2饱和溶液,它能加速玄武岩溶解和上述阳离子的释放,并且发生化学反应,形成碳酸盐矿物(如方解石、碳酸镁、菱铁矿和碳酸盐固溶体)[5,15-16],从而实现封存注入CO2的目的。(2)影响玄武岩矿化固碳反应速率的因素包括盐度、温度、压力、pH 值、流体流动速度和矿物接触表面积等[9-10]。(3)以往的实验室和模拟研究表明,CO2饱和孔隙水可以跟玄武岩发生快速反应生成稳定碳酸盐;近年来的试验表明,水饱和的超临界CO2流体也可以发生这种反应,而且可能比前一种更有意义[17]。

另外,玄武岩作为地球上具有CO2封存潜力且分布最广的岩石,国外有不少学者对海底玄武岩[18]、大陆溢流型玄武岩[8]和洋中脊玄武岩[19]的封存潜力进行了评估和估算,发现其潜力相当可观。上述研究成果大大推动了CO2玄武岩封存相关技术研究,并使之逐渐从实验室走向示范性工程验证。

1.2 工程进展

目前世界上已知有三个地方进行了玄武岩CCS示范性工程验证[12],即日本Nagaoka、美国Wallula 和冰岛Carbfix(尤其CarbFix 和Wallula),证实了玄武岩原位(in situ)矿化固碳是安全可行的,并较好地展现了玄武岩CCS 的发展前景和应用潜力。

(1)Nagaoka 工程位于日本长冈,向火山沉积地层内注入了大约1×104t 的超临界(液态)CO2;注入后经流体取样分析,证实地下正在发生预期的矿物-流体化学反应[12]。

(2)Wallula 先导性试验项目始于2009年,2011年3月华盛顿州政府为其颁发了CO2注入许可证。在2013年6—7月的4 周时间内,一共向Wallula 溢流型玄武岩里注入了将近1 000 t CO2[17];注入后两年,经取样分析,证实注入CO2已成功发生了碳酸盐矿化。

(3)Carbfix 项目位于冰岛西南部Hellisheiði 地热发电厂,这是世界上现有的规模最大的玄武岩CCS 项目。第一阶段(Carbfix)先后两次分别注入175 t 纯 CO2和73 t 混合气体(75 mol % CO2、24 mol % H2S 和1 mol % H2),总共注入230 t CO2[20],两年后95%以上都被矿化[21]。第二阶段(Carbfix2)提高了注入速度,从2014年6月—2015年7月,共注入4 526 t 溶解CO2和2 536 t 溶解H2S 混合流体[22];并且注入的玄武岩层深度更大、温度更高。截至2017年底,共注入23 104 t CO2和11 853 t H2S[23]。监测表明,所注入的大部分CO2在几个月的时间内就开始转化为碳酸盐矿物[24]。

目前,仅有CarbFix 项目仍在继续进行并计划开启后续2 个项目:(1)在第二个地热发电厂每年注入约1 000 t 的CO2进行先导性试验;(2)在扩大直接空气捕集规模的基础上,向较浅的玄武岩储层内每年注入最多4 000 t CO2进行试验。

2 封存场地选址

2.1 场地地质与水文地质条件

2.1.1 Wallula 项目玄武岩

Wallula 储存场地位于美国著名的大陆溢流玄武岩—哥伦比亚河玄武岩[25]。经调查发现,厚度较大的溢流型玄武岩是由多期次熔岩流动单元叠加组成,其内部也有多层玻璃质玄武岩层并发育孔隙结构。因此,这种结构特征适合于封存CO2。另外,溢流型玄武岩分布区存在区域性的含水层,因而玄武岩的侧向连通性很好,有利于CO2流体注入后往侧向移动。溢流型玄武岩内部流体流动范围可达到km 级别,具有充足的孔隙度和侧向连通性能,可接受CO2注入并且满足封存需求[8]。

地震勘探结果显示Wallula 地区未发现断裂构造或裂隙。此外,在哥伦比亚河玄武岩层上方覆盖有非渗透性的沉积地层和玄武岩层,可充当盖层,能够阻止CO2流动或至少减缓其流动速率,从而使其有充分的时间被碳酸盐化并固定下来。

2.1.2 Carbfix 项目玄武岩

Carbfix 项目场地位于冰岛西南部,是露出海平面上方的洋中脊玄武岩的一部分,同时也位于Hengill 火山系统的南侧,该系统是由裂谷带扩张期的几个火山旋回形成的。中心火山位于一个长60~100 km、宽3~5 km 的北东-南西向裂隙群的中心,周边属地堑构造[23]。该地区大型正断层总落差超过300 m[26-27];这些断层对该地区岩层的渗透率有很大影响[28]。

Carbfix1 目标储层由新鲜玄武岩组成,位于400~800 m 深,温度30~80°C。玄武岩中含水层温度为5~10°C,静态地下水位在100 m 深处。含水层下方为玄武碎屑岩层(厚度约200 m),其垂向渗透率较低。再向下(从400~800 m)为CO2封存目标储层,其岩性为玄武岩,但有少量玄武碎屑岩或侵入岩夹层。最大渗透率出现在约500 m 深处。该深度地层水含氧量低,pH 值介于8.4~9.4 之间[29-30]。

Carbfix 2 注入深度超过800 m。该区域地下水位在约200 m 深处。注入场地岩性主要为间冰期形成的玄武碎屑岩,偶尔可见熔岩,但在海平面下方大约1 400 m 以下则转为以熔岩为主[29,31]。注入场地岩层由新鲜玄武岩转变为角帘石-闪石,并穿透了典型的高温蚀变带[31]。该深度地层水含氧量低,但pH 值介于6.5~7.5 之间。

2.1.3 Nagaoka 项目玄武岩

日本 Nagaoka 项目资料很少,故这里不作介绍。

2.2 封存场地类型与选址依据

以往研究和示范实践发现,玄武岩封存场地主要包括大陆溢流型玄武岩、海底洋壳玄武岩和洋中脊玄武岩[8,18-19],它们是地球上具有较大封存潜力的玄武岩。

在CCS 工程部署过程中,针对工业排放与碳减排的实际需求,封存场地选址还应当根据CO2排放源分布情况,就近选择玄武岩封存场地,充分利用原有设施,并提高其使用效率,以降低CCS 工程总体成本。此外,玄武岩CO2封存目标储层应当选择那些孔隙结构发育、破裂和角砾化程度较高的岩层,一般都位于熔岩流的顶底部。这是因为玄武岩浆在喷出和熔岩流快速冷却与脱气过程中,在熔岩流顶底部会产生许多玻璃质玄武岩碎屑,容易形成角砾化与孔隙结构[8]。这些结构和特征为CO2与二价金属阳离子的反应提供了空间场所,是封存场地选址和目标储层选择时应重点关注的方面。

3 玄武岩封存CO2技术方法及进展

3.1 碳捕集、分离和运输

由于Nagaoka 和Wallula 两个项目均注入捕集后经过提纯处理的CO2气体,因此这里仅讨论Carbfix项目。CO2捕集技术最常见的是胺捕集法[32],但水捕集方法因其直接将烟气中的CO2溶解于水[21],操作比较简单,在矿化碳汇中相对更受关注。比如CarbFix项目主要气源是地热发电厂排出的废气,其中大约含有75 mol% CO2、24 mol% H2S 和1 mol% H2。该地热发电厂每年排放4.0×104~6.0×104t CO2和1.2×104t H2S[20]。通过水捕集法处理废气,可同时捕获CO2与H2S 混合气体,这样减少了气体处理的中间环节,降低了成本。该项目在地热发电厂旁边修建了气体分离装置(水洗塔),将电厂排放出的所有废气一起导入,可以分离溶解和不溶解于水的两类气体,其中溶解于水的气体包括CO2和H2S,不溶解于水的气体有H2等。该装置现有的捕集效率为56% CO2、97% H2S;2017年捕获的CO2约占该地热发电厂排放量的34%(大约1.2×104t)[23-24],预计2030年前CO2捕集率将达到90%。

启示:由于CCS 设施都要考虑气源是否充足,能否保证长期供给,因此,CO2捕集、分离与处理设施既要靠近排放点源,也应靠近封存场地。一是可以降低运输成本,二是可以充分利用排放源的原有设施。比如CarbFix 气体捕集厂距离注入井和周围地热发电厂都很近;Carbfix2 注入井位于捕获厂1.5 km 以外,通过高密度聚乙烯管道进行运输(管道内径为279 mm)。另外,Wallula 注入的纯CO2来自于附近的炼油厂,用油罐通过铁路运输到封存场地。

3.2 注入与封存

在现有的三个示范工程中,除Carbfix 项目注入CO2饱和溶液外,另外两个均注入超临界CO2液体。因日本Nagaoka 项目资料很少,故这里仅对两个项目进行介绍。

3.2.1 Wallula 项目

Wallula 项目场地为大陆溢流玄武岩—哥伦比亚河玄武岩,目标储层深度800~900 m,但上覆非渗透性盖层,而且未见有断裂发育,因而适宜于超临界CO2注入。在注入过程中,为了避免储层压力过大,需控制注入井深部压力,实际每天注入约40 t CO2[17]。该项目是世界上第一个在溢流型玄武岩中使用自由相超临界液态CO2进行原位矿化封存的项目,但未开展后续其它工作,因此这种注入与封存方法尚有待进一步验证。

3.2.2 Carbfix 项目

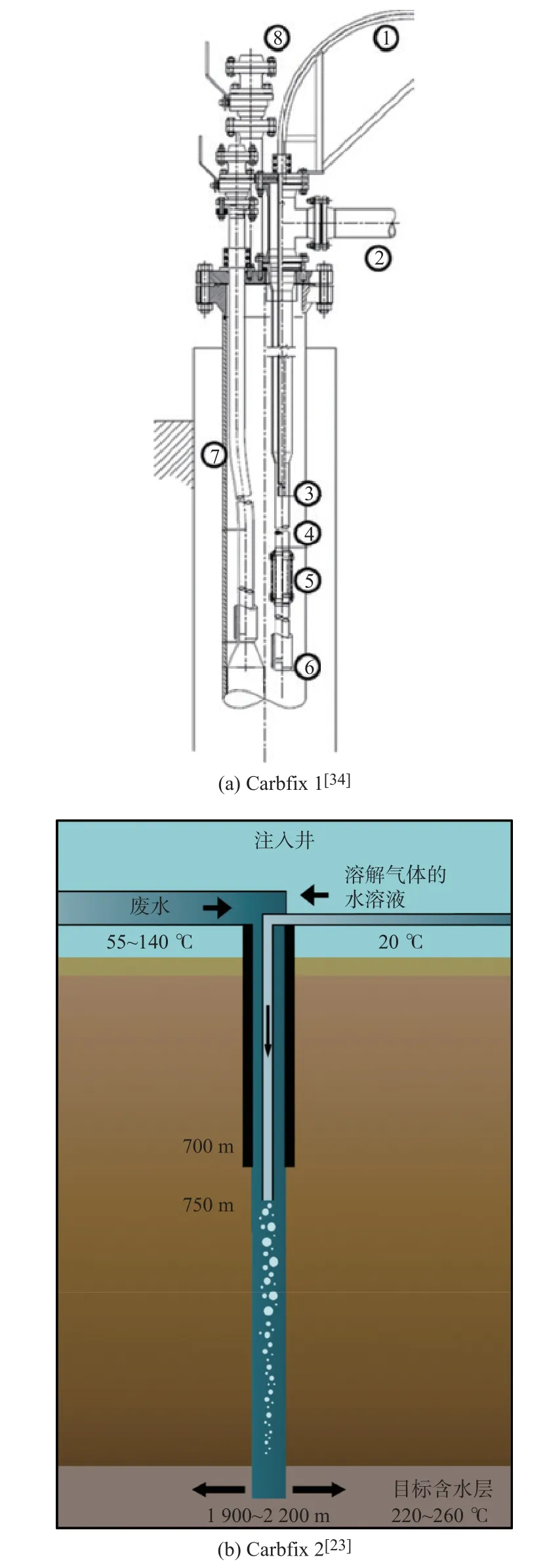

Carbfix 项目第一阶段(Carbfix 1)的目标储层深度较小(400~800 m);在这个深度,CO2在水中的溶解度不高,富含CO2的流体不是超临界状态的[21]。为避免埋存的CO2从裂缝中泄漏,需使CO2在注入前或注入过程中完全溶解于水,这样一旦到达储层,就能迅速与富含钙、镁、铁的储层玄武岩发生反应,并很快被固定下来。但为了避免脱气,CO2水溶液也不能达到溶解饱和状态,处于欠饱和状态有利于保证溶解于水中的CO2不具有浮力,不易泄漏。另外在前期试验中发现,由于CO2与H2S 混合气体溶解于水后形成的溶液呈酸性,易腐蚀管道,因而该项目在注入技术上进行了创新,设计了专用的CO2注入系统,形成了所谓的Carbfix 方法。

Carbfix 1 阶段,在注入过程中先使CO2溶解于水,其注入系统较复杂,如图1(a)所示。分别通过聚丁烯和聚乙烯材料的管道注入CO2和水,在330~360 m 之间安装了一个CO2喷洒器。喷洒器是一根长度0.67 m、体积316 L的不锈钢管,其下部0.57 m 安装有54 个直径1 mm的小孔,这些孔呈螺旋形排列。其作用是使喷洒出去的CO2气泡足够小,以便能够被往下冲刷的水流带到更大的深度[33]。在420 m 深处还安装了一个静态混合器,以促进CO2溶解。这些气液混合物在从420 m 到540 m 的聚乙烯管道内经过充分混合和溶解,最后从540 m 深处的管道口流出来,并进入周围玄武岩层中。

Carbfix 项目第二阶段(Carbfix 2),在注入前使CO2溶解于水,即在水洗塔中就已溶解,注入系统(图1b)相对更简化。通过一根套管,分别将充气冷凝水和废水注入到井中。从井口到700 m 深为直径0.31 m 的碳钢管道,里面是直径仅0.10 m 的不锈钢内管(长度750 m)[22-23]。充气冷凝水(酸性)不与碳钢管道接触,以避免可能导致的管道腐蚀。两种流体从750 m深度开始相互混合,所含气体均充分溶解于水,最后到达深部(1900~2 200 m)含水层(温度为220~260°C)。

图1 注入系统示意图Fig.1 Schematic diagram of the injection system

启示:注入方式的选择,首先跟封存场地具体条件有很大关系,假如封存深度足够大且密封性很好,就可以采用注入超临界CO2液体方式;但如果封存深度有限且局部断裂构造或裂隙发育,就只有注入CO2饱和水溶液。

3.3 注入后监测

了解CO2和其他气体注入后的矿物转化和封存状况,包括是否存在泄漏,是评估工程项目是否安全和稳定并达到预期效果的重要内容。日本Nagaoka 项目资料很少,故仅对两个项目进行介绍。

3.3.1 Wallula 项目

该项目主要采用常规方法,包括井中监测和采样分析等。即在注入封存过程中,对井下温度、压力进行密切监测,以及时了解注入情况,并采集流体样品进行水文学分析。当注入结束后,经测井分析发现CO2位于玄武岩流动层的顶部,未发生向上移动;对注入井周围的浅层土壤气体进行检测也未发现泄漏,因此表明封存成功。同时,从注入层采集的流体和气体样品显示,Ca、Mg、Mn、Fe 含量明显升高,而且13C 与18O 同位素比值发生了偏移,表明玄武岩与水之间发生了化学反应[35]。另外,采集了注入层约50 块井壁岩芯,在上面发现了新生成的结核(图2),其成分是明,该结核的化学成分与玄武岩中原位形成的碳酸盐有显著区别,而跟新注入CO2的同位素特征十分相似,即碳主要来源于注入的CO2,证明注入CO2发生了碳酸盐化反应[36]。然而,根据上述资料,尚无法估算出已碳酸盐化的CO2占注入气体的百分比[37]。铁白云石(Ca[Fe,Mg,Mn](CO3)2),且碳同位素分析表

图2 水样采集管道上新出现的碳酸盐结核[20]Fig.2 Photograph illustrating the presence of precipitates on the water sampling pump

3.3.2 Carbfix 项目

该项目采用CO2溶解于水的注入形式,常规地球物理监测方法(2D、3D 地震监测或垂直地震剖面)已不适用,故采用专门设计的地球化学监测方法。尽管此前已经有学者[35,38]提出用稳定碳同位素方法来监测已封存的CO2,但其可行性一直未得到验证。该项目首次加入SF6和14C 来跟踪注入CO2的动向和演化[11]。对比非反应性混合溶解无机碳(DIC)含量的测量值与质量平衡计算值之间的差异,发现DIC 在从注入井到监测井之间的路途中几乎完全损耗,由此认为有超过 95%的注入CO2在不到两年时间内已完全矿化[20-21]。这项监测结果表明该项目封存取得圆满成功,由此也促进了Carbfix2 阶段工作的开展。

另外值得一提的是,在Carbfix 项目中,通过监测还发现注入气体被成功矿化并生成了方解石和黄铁矿等矿物,注入井的渗透率在两年多的注入过程中一直保持稳定,这说明注入井可以长期一直使用[6,22]。

启示:常规监测方法相对简单,易操作,在CO2地质封存工作中也是必不可少的。此外,为了取得更好的监测效果,也应结合实际情况,创新提出更多的监测方式。

4 存在问题

尽管玄武岩CCS 技术已通过工程示范项目得到了初步验证,然而除Carbfix 项目仍在继续以外,其他两个项目后续都没有新的计划;Carbfix 项目也仍处于试验阶段,离商业化推广还有一段距离。从技术上来看,该方法在实践应用中还有以下问题需要进一步研究和解决。

4.1 CO2 注入形式孰优孰劣

CO2注入形式现有饱和溶液与超临界液体两种。不同的注入方式因技术流程不同,成本也有较大差别。CO2饱和溶液的优点是CO2已完全溶解于水,故能够立即与从玄武岩中释放出的金属阳离子发生反应而被迅速固定下来。所以从封存安全的角度来看,该方法几乎不存在泄漏风险,储层上方也不需要有非渗透性的盖层起阻挡作用。但缺点也较明显,需要使用大量(至少10 倍)水来溶解CO2气体。根据Carbfix试验统计,注入每吨CO2气体需要淡水约22~25 t(取决于温度和分压)[17]。

而超临界CO2液体以其低黏度、高密度、低临界温度(31 °C)和高压(7 400 kN/m)等特点,特别适合于临时存放和运输。但注入液态超临界CO2发生碳酸盐化并固定下来所需时间相对较长。例如有研究结果显示,注入超临界CO2在玄武岩地层中也能被迅速封存,在不到十年的时间里能沉淀下来[11]。另外,更重要的是,由于超临界液体具有浮力,为确保封存安全,在注入期间和注入以后都要求其上方必须有低渗透或非渗透性盖层存在,以避免气体在发生完全矿化前泄漏。当然,在海底封存时,由于海水和低渗透的海底沉积物都能起到一定密封作用[39],故不担心存在泄漏风险;但在陆相火山岩区,由于岩层常常发生破裂,给密封带来了很大挑战[40]。

4.2 用海水替代淡水溶解CO2 还需进一步试验和研究

由于Carbfix 方法对水资源的使用量很大,在有些淡水资源缺乏的地区,似乎可以利用丰富的海水资源。因为海水中已经溶解了大量元素,适合于作为碳酸盐矿化的媒介。研究表明,玄武岩在海水中的溶解速度相对更快,CO2饱和海水更易于矿化[41]。Carbfix2项目的相关试验也正在进行,将CO2溶解于海水后注入海底玄武岩中。初步结果表明,海水也是可用的[6]。

然而,海水相对于淡水,其缺点也明显。因为海水里面已溶解元素的含量都较高,难以溶解更多的矿物;海洋温度较高,pH 值偏高,容易生成各种次生矿物,可能堵塞孔隙或流体通道[42-43],从而影响CO2流体的注入。另外,相对于淡水,CO2在海水中的溶解度较低,主要受温度和压力影响[44]。当温度低于150 °C 时,含CO2的海水强烈不饱和,不易于生成次生矿物;而当温度高于150 °C 时,则易生成无水石膏[45],从而可能堵塞注入井,不利于其长期使用。

4.3 地球化学模拟具有局限性

由于实验室试验受时间和空间的限制,往往不能完全反映地下实际封存情况。因而,地球化学模拟在CCS 过程中具有重要意义。通常主要针对三种情景进行模拟。一是确定目标储层,其主要目的是为了评估地下封存的安全性。对目标储层进行数值模拟,可帮助优化CO2注入方案,验证储层性能。比如预测CO2羽流的演化、中心位置和扩散情况以及CO2相态分布等。精确模拟地下储层CO2演化遇到的挑战包括:物理化学过程复杂;时空尺度相差高达12 个量级(从nm 到km、从ms 到ka);概率模拟所必需的高精度的地下地质信息不全等[5]。

二是对注入纯CO2气体和混合气体的不同注入情景进行模拟。如有学者通过模拟实验向玄武岩地层内同时注入1 000 t 超临界H2S(1%)和CO2(99%)流体,以了解场地级别岩石溶解和矿物捕获的相对速率。结果表明,这些气体可以通过溶解捕获和矿物捕获被快速封存。CO2在几十年内主要转变成方解石被埋存,而H2S 只需数年就转变成黄铁矿被埋存[46]。

三是利用反应路径模拟技术来研究注入后CO2的动向和演化。如Carbfix 项目采用该技术来跟踪识别CO2注入期间及之后的流体-矿物反应情况,包括CO2-水-岩石之间的反应速率和反应程度。结果表明,该项目中,在低温(20~50℃)的玄武岩中,CO2矿化是在pH 值5.2~6.5 的条件下发生的[8]。另外,还运用了地下不同相态CO2运移(STOMP-CO2)的模拟方法[47-48],对Wallula项目中注入深部玄武岩CO2的演变和运移情况进行了模拟。其基本原理是开发能够精确复制注入前水文地质测试和注入过程的储层模型,依据基准模型来估算注入CO2一段时间后剩余自由相气体所占百分比。结果表明,注入CO22年时间内大约有60%通过矿化被封存下来,所生成的碳酸盐仅占据了储层可用孔隙空间约4%[37]。该方法是评估CO2注入以后气体演化的一种新监测方法,也适用于对传统的地下碳封存储层进行长期监测和验证。

由于具体参数变化较大,现场实验和大规模封存情况都比较复杂,因而这些模拟也存在较大局限性。今后,随着计算机性能(如超算)的提高和算法的不断完善,有望能更精确地预测注入CO2在地下储层内的演化[49]。

4.4 碳捕集、分离和运输环节的成本仍然占比较高

由于加压生成超临界流体和CO2气体分离提纯所需能源较多,因而总体上注入CO2饱和溶液比超临界CO2便宜[6],具有更高的经济可行性。以Carbfix2项目为例,它只需要将所有水溶性气体溶解于水而实现捕集目的,减少了CO2气体分离和干燥等处理环节,然后直接将溶液(加压至900 kN/m)注入地下。因此,捕获只需要用水和电。Carbfix2 混合气体捕集、运输和封存所有成本为24.8 美元/ t(图3)。可见,控制碳捕集成本仍然是降低整个封存项目成本的关键。然而,该技术与常规的纯净、干燥CO2捕集与封存的成本(38~143 美元/t)[50-51]相比,已经比较低廉了。不过,考虑电价水平变动及新打一口井的费用,该成本可能上升至27.6 美元/t 或48.4 美元/t[22]。另外,我国《环境保护法》不允许向地下注入H2S 等对环境有危害的气体,故在注入前应先分析废气成分并分离有害物,因此实际成本可能还会增加。

图3 Carbfix2 项目CCS 集成解决方案运行成本示意图[22]Fig.3 Schematic illustration of the running cost of the integrated CCS solution at the Carbfix2 site

5 结论和展望

5.1 结论

(1)在CCS 部署过程中,应根据CO2排放源的分布情况,就近选择封存场地,充分利用原有设施,以降低CCS 总体成本。特别是在那些远离沉积盆地的地区,可以关注玄武岩分布区。

(2)根据封存场地的地质条件来选择合理的CO2注入形式,玄武岩深度够大且盖层条件优越,可注入超临界液态CO2;反之,若玄武岩深度较浅且还有断裂或裂隙发育,只能注入CO2饱和溶液。

(3)在CO2玄武岩原位封存监测方面,除常规的物化探方法以外,若注入CO2饱和溶液,可采用同位素示踪法跟踪CO2的动向;而注入超临界液态CO2,目前尚无更好方法,但可通过地球化学模拟来估算CO2碳酸盐化百分比。

5.2 展望

随着冰岛CarbFix 项目的试验成功,全球将越来越关注对CO2玄武岩原位封存相关技术的研究,包括如何选择CO2的注入形式,若注入CO2饱和溶液使用海水还是淡水,如何监测和模拟注入后CO2的演化及潜在泄露风险和对地质环境的综合影响等。相关技术进步不仅能进一步降低原位封存的风险和成本,而且对地表(尤其矿山尾矿)矿化固碳也有促进作用。今后,随着玄武岩封存CO2技术的逐渐发展,对其他基性超基性岩封存CO2也将产生一定推动作用。

致谢:审稿专家提出了十分宝贵的修改意见,编辑部各位老师给予了大力帮助,在此一并表示衷心谢意!