Ti-22Al-23Nb-1Mo-1Zr合金环锻件组织演变及力学行为

2022-05-23刘石双曹京霞蔡建明戴圣龙

刘石双,周 毅,李 娟,曹京霞,蔡建明,黄 旭,戴圣龙

(中国航发北京航空材料研究院 先进钛合金重点实验室,北京 100095)

先进航空发动机技术的进步推动了航空材料的发展,发动机苛刻的服役条件要求航空材料具有低密度、优异的室温性能和高温性能等特点[1-2],因此,迫切需要研制出一种新型轻质高温结构材料。Ti2AlNb合金正是顺应这一发展潮流,快速成为新一代航空发动机用关键材料,其综合性能优异,具有轻质、高强、高蠕变抗力、抗氧化性能和抗阻燃性能优异等特点,符合新一代高推重比航空发动机材料的性能要求,使其能够在650~750 ℃温度范围内长期使用,并有望替代传统镍基高温合金或传统高温钛合金而成为航空发动机用潜在候选材料[3-9]。因此,航空发动机压气机盘、整体叶盘、整体叶环和机匣等高温部件设计选用600 ℃高温钛合金、Ti2AlNb合金等航空材料,可以通过自身减重达到提高发动机推重比、高温服役可靠性和燃油效率的目的[2,10-12]。

自1988年印度学者Banerjee等[4]发现O相以来,Ti2AlNb合金的研制工作和工程应用就倍受世界各国航空研究学者的青睐。国内外学者对Ti2AlNb合金关于工艺-组织-性能方面展开了大量实验和工程应用研究,结果表明[13-17]:热处理能够改善热变形后合金显微组织和力学性能。例如,Peng等[14]通过不同热机械加工和热处理获得三种典型组织,组织显著影响合金的力学性能和断裂模式。Wang等[17]研究发现时效温度会影响合金中的相含量,时效组织均由B2+O两相组成,时效温度升高,片层O相尺寸增加。Ti2AlNb合金不同于传统钛合金,相变较为复杂,其组织性能对热机械加工过程十分敏感,热处理参数变化会带来组织参数细节的变化,对合金力学性能造成影响。因此,要求对合金经热处理后的组织演变有更加全面、系统的研究,通过热处理合理、有效地控制合金组织变化,使合金获得优异的力学性能,对合金的应用尤为重要。本工作以Ti2AlNb合金环锻件片层组织为研究对象,通过固溶+时效处理调控Ti2AlNb合金显微组织,探索热处理对Ti2AlNb合金片层组织演变规律及其对拉伸性能和断裂行为的影响,以期获得工程应用所需综合性能对应的组织状态。

1 实验材料与方法

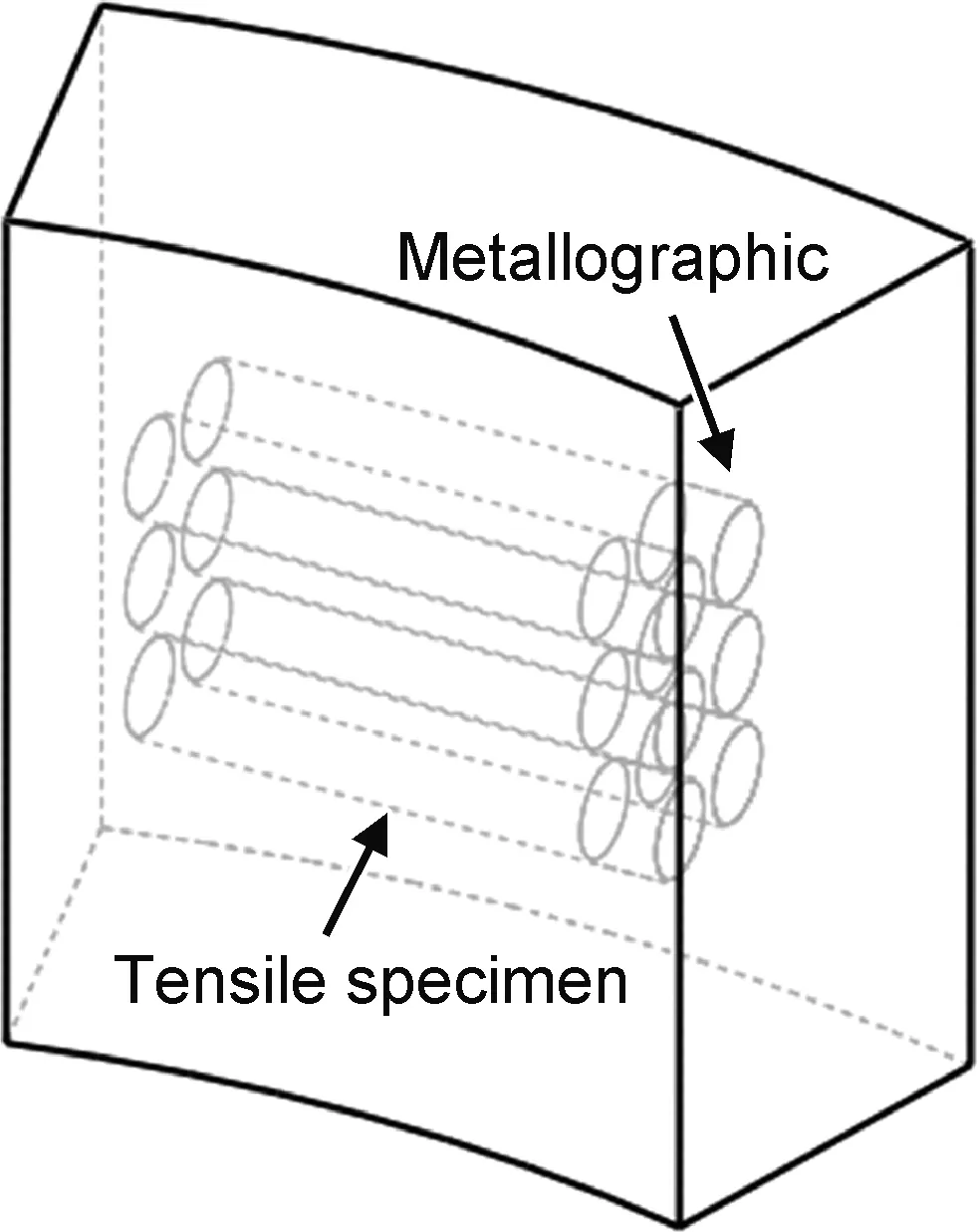

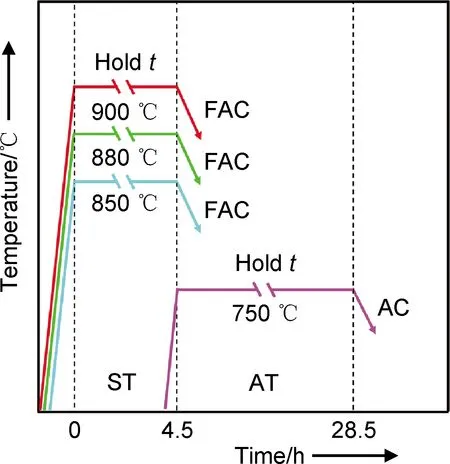

实验用五元系Ti2AlNb合金为中国航发北京航空材料研究院自主研制,名义成分为Ti-22Al-23Nb-1Mo-1Zr(原子分数/%),该合金铸锭采用三次真空自耗电弧熔炼工艺制备,铸锭经B2单相区开坯和B2+α2两相区锻造得到φ300 mm棒材,最终棒材在B2单相区锻造成环锻件(ring forging,RF)。采用线切割方法在Ti2AlNb合金环锻件上按图1所示取样示意图切取φ13 mm×72 mm拉伸试样毛坯和φ13 mm×12 mm金相试样毛坯,然后按图2所示热处理工艺路线在箱式热处理炉中完成B2+O两相区高温固溶处理(solution treatment,ST),保温时间到4.5 h后风冷(fan air cooling,FAC)和B2+O两相区低温时效处理(aging treatment,AT),保温时间到24 h后空冷(air cooling,AC),最终获得原始锻态、固溶态和固溶+时效态试样。热处理完成后,将固溶+时效态拉伸试样坯料加工成M12 mm×71 mm,标距段为φ5 mm×25 mm的标准拉伸试样,最后进行显微组织观察和室温拉伸实验。

图1 取样示意图Fig.1 Sampling diagram

图2 热处理工艺路线Fig.2 Heat treatment process routes

采用粗磨→精磨→机械抛光工艺方法制备金相试样,借助SIGMA 300型热场发射扫描电子显微镜(SEM)背散射(BSE)模式观察合金显微组织;采用双喷减薄方法制备透射试样,借助Talos F200X场发射透射电子显微镜观察合金原始显微组织;室温拉伸测试参照GB/T 228.1—2010《金属材料室温拉伸试验第一部分:室温试验方法》进行,拉伸测试完成后通过SEM和TEM分别观察拉伸断口形貌、断口变形区显微组织及位错形貌。

2 结果与分析

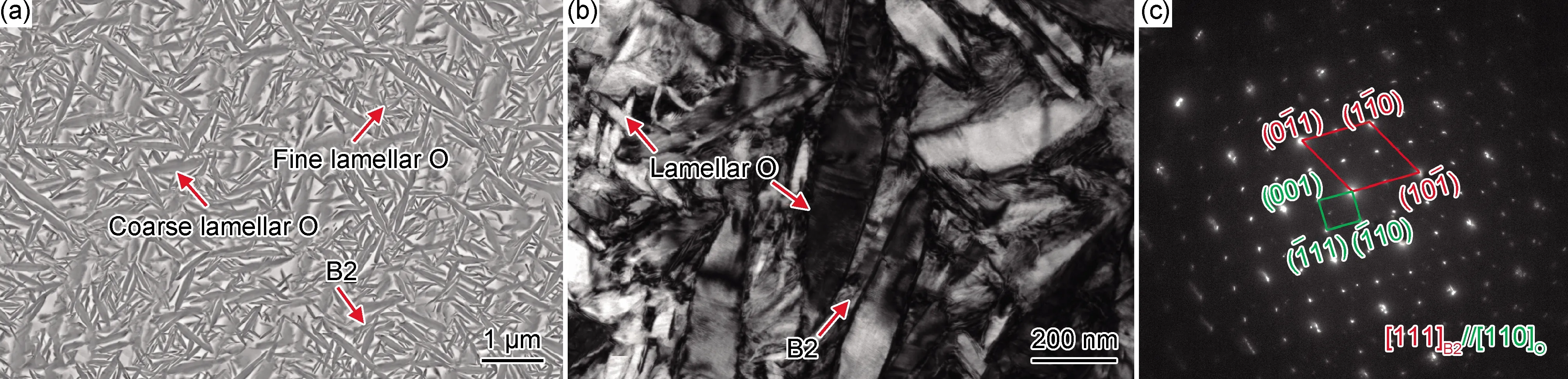

2.1 原始组织

图3为Ti2AlNb合金环锻件原始组织,由SEM和TEM综合分析可知:组织主要由粗片层和细片层O相以及B2相基体组成[18-19],由衍射花样可以看出,B2相基体与析出的片层O相之间具有一定位向关系,即:[111]B2∥[110]O[4,20]。图3(a)中灰色部分为片层O相,亮白色部分为B2相,片层O相在锻后冷却过程中形成,弥散分布在B2相基体中,其中粗片层O相长度约为1~1.5 μm,宽度约为0.1~0.2 μm;细片层O相长度小于0.5 μm,宽度小于0.1 μm,这些细片层O相不稳定,在高温下易固溶于B2相基体中。其中,B2相为基体,具有体心立方(BCC)有序结构,一般认为,无序β相向有序B2相转变的温度接近熔点,所以观察到的β/B2相均为有序B2相[21];O相为析出相,具有有序正交(orthorhombic)结构。使用图像分析软件Image J对组织中各相进行定量分析,测得O相体积分数约为76.8%。

图3 Ti2AlNb合金环锻件原始组织 (a)SEM;(b)TEM;(c)选区电子衍射Fig.3 Original microstructures of Ti2AlNb alloy ring forging (a)SEM;(b)TEM;(c)selected area electron diffraction

2.2 固溶处理后组织演变

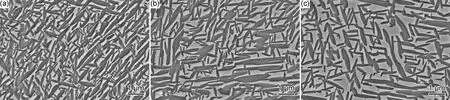

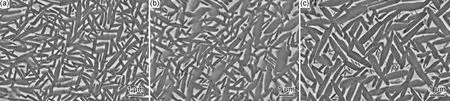

由于锻造后空冷过程中析出的片层O相过于细小,且分布不均匀,不利于合金获得优异的力学性能。因此,本实验通过在B2+O两相区进行固溶+时效处理调节片层组织形态,以期获得较为良好的综合力学性能。图4为Ti2AlNb合金经850,880 ℃和900 ℃固溶处理4.5 h后风冷的显微组织,可以看出,合金经固溶处理后,片层O相的形态和数量均发生改变,与图3相比,原始锻态组织中细片层O相由于具有较高吉布斯自由能而发生溶解,O相向B2相转变,组织仍由O相和B2相两相组成。随固溶温度的增加,O相的稳定性遭到破坏,向B2相转变程度增加,经Image J软件测得三种固溶态组织中O相体积分数分别为66.5%,64.2%和52.2%,O相体积分数呈下降趋势,B2相体积分数呈上升趋势,组织中灰白两相衬度变得更加清晰[22]。由于固溶温度相对较低,细片层O相未能完全固溶到B2相基体中,未转变为B2相的细片层O相和初生粗片层O相逐渐变粗、变短,长径比下降。片层O相的粗化现象是由于固溶温度增加,O相体积分数下降,导致O相与B2相界面减少,总界面能下降,为使总界面能下降,高温提供更多加速初生粗片层O相生长的扩散激活能[23],使得初生粗片层O相通过相转变[24]、Ostwald熟化[9,12,25]和原子扩散[23-24]等过程,逐渐发生粗化。由此可见,组织对固溶温度比较敏感,固溶处理可以控制O相形态和体积分数,其过程可以总结为细片层O相逐渐固溶到B2相基体中,粗片层O相逐渐发生粗化的过程。

图4 Ti2AlNb合金不同固溶处理后的显微组织 (a)850 ℃;(b)880 ℃;(c)900 ℃Fig.4 Microstructures of Ti2AlNb alloy after different ST (a)850 ℃;(b)880 ℃;(c)900 ℃

2.3 时效处理后组织演变

图5为Ti2AlNb合金经固溶+时效处理后的显微组织,可以看出,组织依然由O相和B2相组成,主要包括初生粗片层O相、时效析出的次生细片层O相和B2相基体,且片层O相尺寸均有所长大,片层O相尺寸相差较大。合金的时效处理过程为B2相基体析出细片层O相的过程,时效析出的细片层O相分布在粗片层O相和B2相基体间隙之间,但对比三种不同固溶+时效处理后的显微组织发现,当固溶温度小于900 ℃时,组织中几乎没有次生细片层O相析出,900 ℃固溶后的组织中有少量次生细片层O相析出,出现这种现象的原因一方面是900 ℃固溶和750 ℃时效温度相差较大,B2相基体过饱和度相对较高,O相析出形核位置多,生长空间大,形核率较高,可以通过析出细小片层O相使得B2相基体能够达到平衡态时的成分,而其余两种固溶+时效处理时固溶与时效温度相差较小,B2相过饱和度较低,B2相成分相对稳定,O相形核位置少,生长空间小,形核率较低,导致时效处理后几乎没有细片层O相析出[26];另一方面,较低温度固溶时,片层O相体积分数的增加使得B2相基体获得Nb元素而失去Al元素,Nb元素的富集使得B2相相对稳定,所以低温固溶+时效处理时几乎没有细小片层O相析出,而较高温度固溶+时效时,B2相会由于Nb元素和Al元素的成分差异而无序化,为了保持这种有序的晶体结构,B2相会析出较少的细片层O相[22,27]。可见,固溶处理对次生细片层O相析出也有较大的影响,较高温度固溶为O相时效析出提供了更多能量和更大形核空间。初生粗片层O相形态在时效过程中变化明显,相比于固溶过程有不断粗化的趋势,经过长时时效后的组织最终稳定,组织中O相体积分数经Image J软件测得分别为71.6%,70.7%和71.5%,接近71%,O相体积分数趋于一致。

图5 Ti2AlNb合金不同固溶+750 ℃时效处理后的显微组织 (a)850 ℃;(b)880 ℃;(c)900 ℃Fig.5 Microstructures of Ti2AlNb alloy after different ST+750 ℃ AT (a)850 ℃;(b)880 ℃;(c)900 ℃

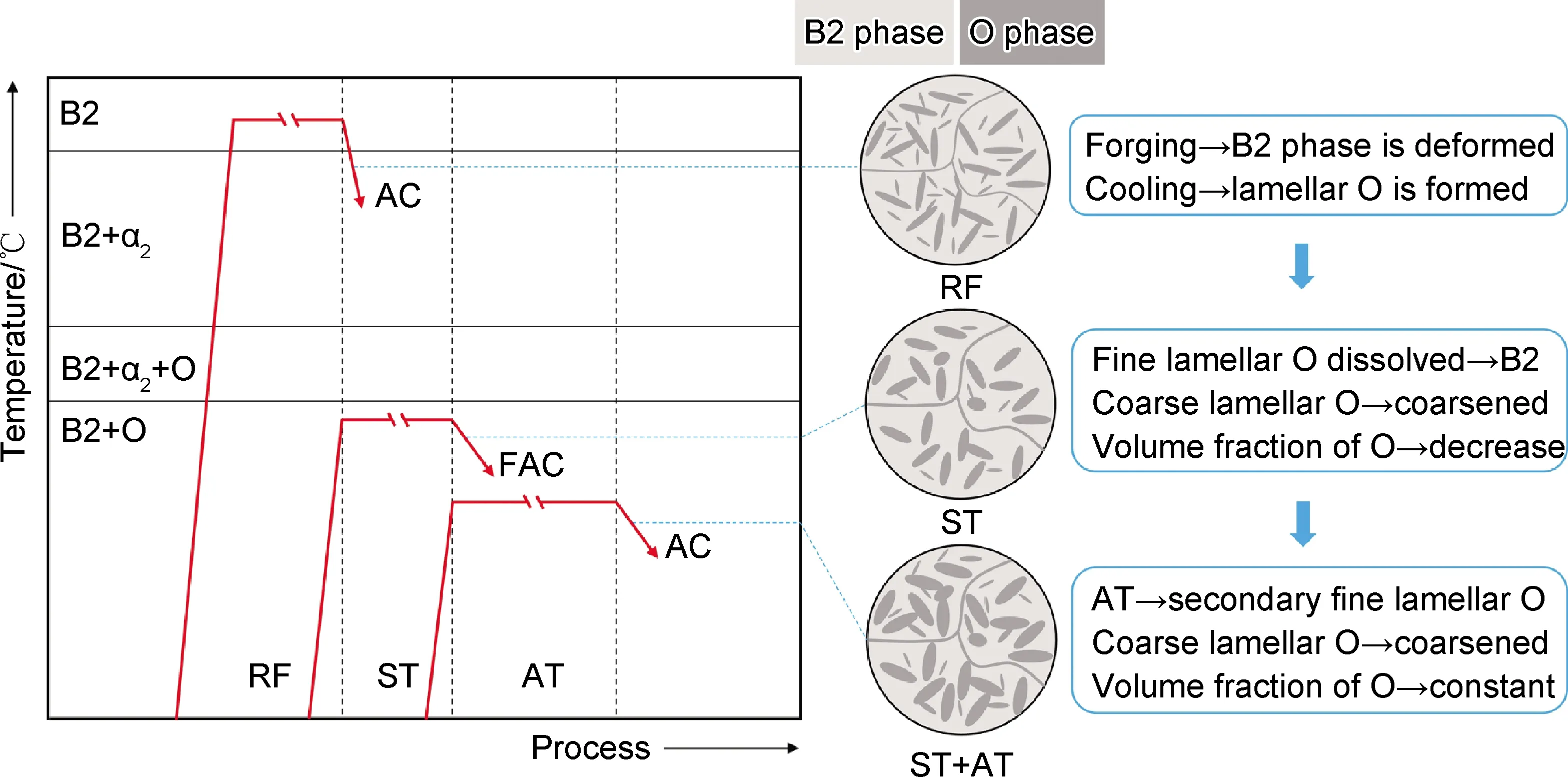

综上分析可得:初生粗片层O相和次生细片层O相形态与体积分数由固溶和时效处理共同控制[27],适当调整固溶温度不仅可以调控初生片层O相的形态和体积分数,而且可以为后续时效O相析出提供更高能量和更多形核空间。Ti2AlNb合金在热机械加工(thermo-mechanical process,TMP)过程中的组织演变规律如图6所示,根据此组织演变规律可以制定一系列热处理工艺来调控合金显微组织,为后续获得工程应用性能要求的组织状态提供参照。

图6 Ti2AlNb合金热机械加工过程中的组织演变Fig.6 Microstructure evolution of Ti2AlNb alloy during TMP

2.4 拉伸性能

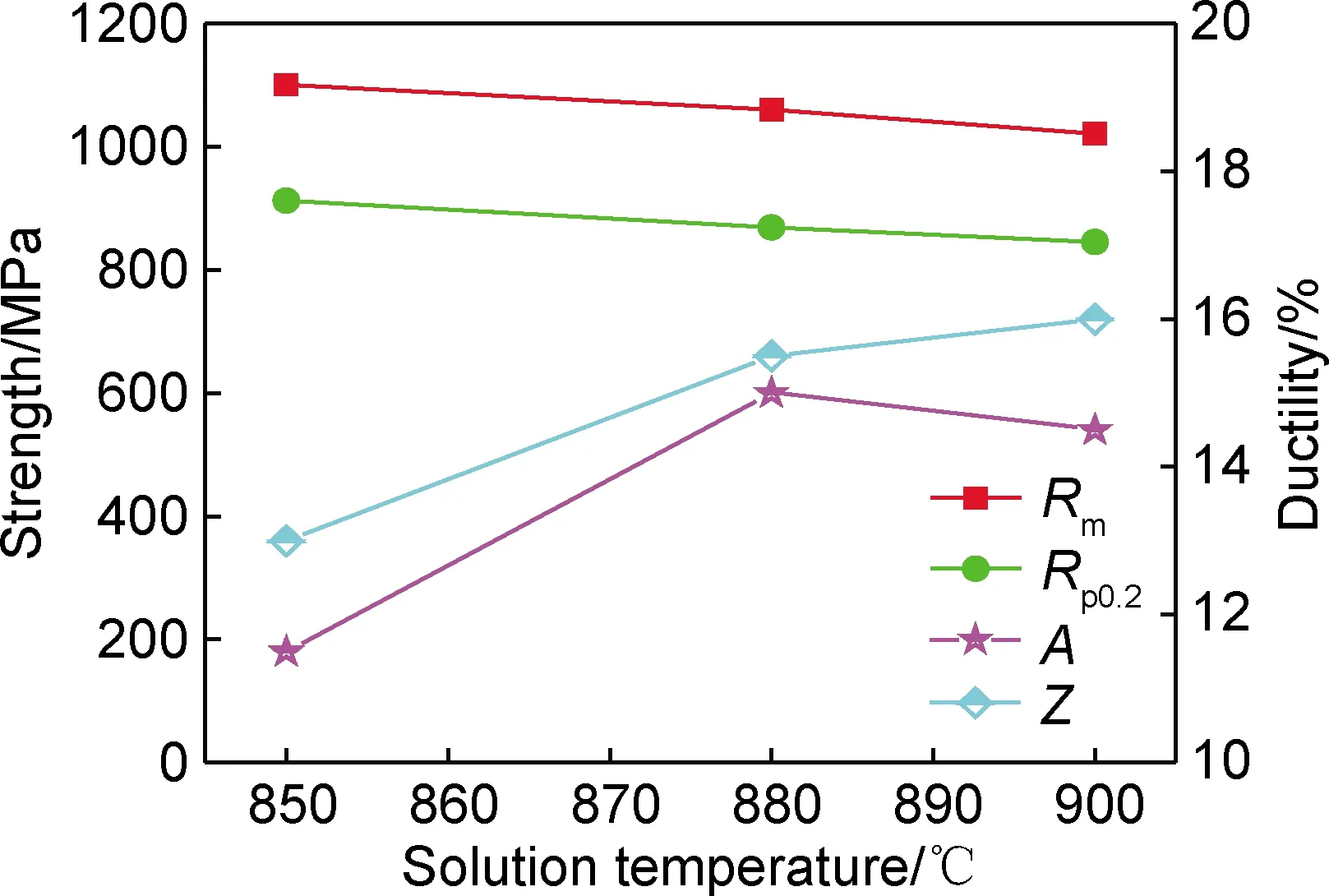

每种热处理状态的拉伸试样进行两组平行拉伸实验,对其拉伸数据取平均值,绘制出Ti2AlNb合金拉伸性能与热处理关系曲线,如图7所示。从曲线的变化趋势可以看出,随固溶温度的增加,合金抗拉强度Rm从1100.5 MPa到1021 MPa,减少约7.2%;屈服强度Rp0.2从912.5 MPa到845 MPa,减少约7.4%,屈强比均在82%~83%范围内;而伸长率A从11.5%到14.5%,增加约26.1%;断面收缩率Z从13%到16%,增加约23.1%,与强度变化趋势相反。如上所述,随固溶温度的增加,合金强度呈下降趋势,而塑性呈上升趋势,与覃佳栋等[26]研究结果一致,体现到组织特征就是组织中片层O相形态和体积分数的差异,因此,片层O相的形态和体积分数成为合金拉伸性能的主要控制因素。固溶和时效过程均使初生粗片层O相发生粗化,使得合金具有良好的伸长率,为合金提供塑性[19,27];时效过程中,次生细片层O相的析出是Ti2AlNb合金的主要强化方式,为合金提供强度[19]。由于固溶+时效处理后组织稳定,各相体积分数趋于一致,片层O相体积分数相同,合金的拉伸性能主要取决于片层O相的厚度。合金强度和塑性对片层O相厚度敏感,片层O相的厚度越小,合金强度越高,塑性越低,与片层O相厚度的关系可归因于界面强化,两者均遵循Hall-Petch效应[22-24,27-28],合金强度与固溶+时效处理后组织形态相符,即低温固溶时对应的片层O相厚度较小,数量较多,有效减小位错滑移距离,使得合金强化作用较强,对应组织强度较高;而粗片层O相厚度的增加在一定程度上会使合金拥有更高的塑性[27],综上所述,当热处理制度为880 ℃/4.5 h,FAC+750 ℃/24 h,AC时,组织中片层O相厚度适中,因此,在该组织状态下合金具有强度和塑性的良好匹配。

图7 Ti2AlNb合金室温拉伸性能Fig.7 Tensile properties of Ti2AlNb alloy at room temperature

2.5 断口及位错形貌

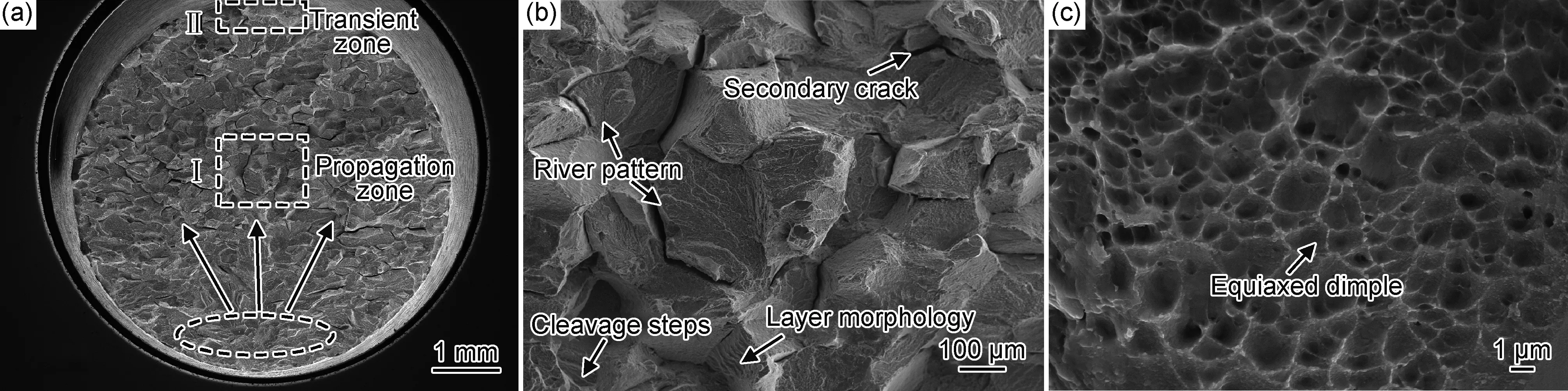

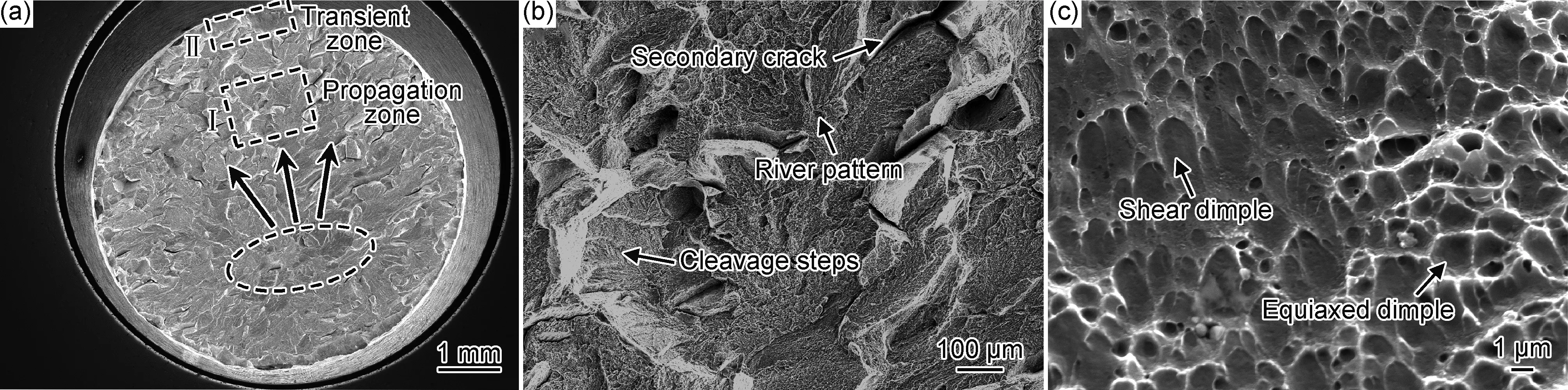

图8~图10为Ti2AlNb合金室温拉伸断口形貌,为典型解理和韧窝混合断裂的准解理特征,与之前的研究结果一致[18,28-30]。从宏观断口观察来看,断口均呈灰色,断口表面相对平坦,随固溶温度的增加,断口表面粗糙程度下降,断口均包含典型的纤维区、放射区和剪切唇区三个区域[29],断口附近无明显颈缩变形。断口均起裂于试样次表面或者内部的纤维区,如虚线圈所示位置,裂纹沿箭头方向扩展;宏观断口中Ⅰ所示位置为裂纹扩展区,即放射区,此区域占断口表面面积较大,扩展区存在具有河流花样的解理平面以及大量二次裂纹,解理平面上存在解理台阶,部分存在片状O相形态,B2晶粒内部二次裂纹边缘存在韧窝特征,且随固溶温度的增加,解理特征和二次裂纹数量减少,撕裂程度、韧窝数量增加;宏观断口中Ⅱ所示位置为剪切唇区,即瞬断区,周边与主断面约成45°,此区域所占断口表面面积较小,存在大量韧窝,随固溶温度的增加,韧窝尺寸增大、变深,其中剪切韧窝比例增加,这是合金拉伸过程中发生塑性变形在拉伸断口上的体现,表明试样在断裂前承受大量的塑性变形,对应着合金塑性的提高,与试样具有相对较高塑性和较低强度相一致。综上可得,Ti2AlNb合金室温拉伸断裂为准解理断裂,断口形貌特征与固溶温度增加时,合金塑性上升而强度下降相吻合,这也进一步说明较低温度固溶时,组织中较细片层O相对合金强化作用更强,而较高温度固溶时,组织中较粗片层O相有利于合金塑性的提高。

图8 Ti2AlNb合金850 ℃固溶+750 ℃时效处理后的拉伸断口形貌(a)宏观形貌;(b)图(a)中扩展区放大图;(c)图(a)中瞬断区放大图Fig.8 Tensile fracture morphologies of Ti2AlNb alloy after 850 ℃ ST+750 ℃ AT(a)macro morphology;(b)high magnification image of propagation zone in fig.(a);(c)high magnification image of transient zone in fig.(a)

图9 Ti2AlNb合金880 ℃固溶+750 ℃时效处理后的拉伸断口形貌(a)宏观形貌;(b)图(a)中扩展区放大图;(c)图(a)中瞬断区放大图Fig.9 Tensile fracture morphologies of Ti2AlNb alloy after 880 ℃ ST+750 ℃ AT(a)macro morphology;(b)high magnification image of propagation zone in fig.(a);(c)high magnification image of transient zone in fig.(a)

图10 Ti2AlNb合金900 ℃固溶+750 ℃时效处理后的拉伸断口形貌(a)宏观形貌;(b)图(a)中扩展区放大图;(c)图(a)中瞬断区放大图Fig.10 Tensile fracture morphologies of Ti2AlNb alloy after 900 ℃ ST+750 ℃ AT(a)macro morphology;(b)high magnification image of propagation zone in fig.(a);(c)high magnification image of transient zone in fig.(a)

由于三种热处理状态下合金组织均由B2+O两相组成,且O相均为片状,因此,取900 ℃固溶+750 ℃时效处理的拉伸断口进行纵剖,观察纵向断口形貌及显微组织特征,如图11所示。从断口宏观形貌可见,断口表面起伏明显,可以发现裂纹沿裂纹扩展方向发生偏转。从微观组织中观察到三种主要特征,在断口附近存在微裂纹,分布在晶内和晶界,晶内穿晶裂纹与片层O相以一定角度相交,表明裂纹沿一定的滑移面形核,这些裂纹是由于位错沿有利滑移面滑移时,随着变形量的增加,位错滑移受到片层O相阻碍,引起了局部应力集中,导致微裂纹萌生[31]。穿晶裂纹在扩展过程中与B2相基体发生剪切变形,并沿着一定角度穿过O相扩展,在B2相停止扩展或偏折并发生钝化,表明B2相起韧化作用且塑性强于O相,这些穿晶裂纹的止裂或偏转似乎防止了试样过早断裂,提高了合金的塑性[32]。晶界处的沿晶裂纹形核原因可能有两种,一是由于沿原始B2晶界排列的粗片层O相,削弱了裂纹沿B2晶界形核和扩展的阻力[33];二是由于当位错在不均匀晶界滑移时,晶界阻碍了位错滑动的顺利进行,在局部晶界界面上发生位错塞积,产生了应力集中,超过裂纹形核的临界应力,导致在晶界处萌生微裂纹[34];组织中有明显的滑移特征,主要以平面滑移为主[30],滑移可以在片层O相和B2相中垂直穿过而不发生偏折,减少了O/B2相界面之间的应力集中,即裂纹不易在O/B2相界面萌生,从而减缓了裂纹萌生[29-30];存在大量弯曲片层O相,且片层O相随着B2相流动,逐渐旋转,沿拉伸方向伸长,主要原因在于室温拉伸变形时B2相中可开动的滑移系相对较少,很难协调O相变形,使其变形受阻,局部区域的片层O相发生弯曲。

图11 Ti2AlNb合金拉伸断口纵剖面(a)宏观形貌;(b),(c)微裂纹萌生位置;(d)滑移特征;(e)弯曲的片层O相Fig.11 Longitudinal section near the fracture of tensile sample of Ti2AlNb alloy(a)macro morphology;(b),(c)location of microcrack initiation;(d)slip characteristics;(e)bending lamellar O phase

图12为三种不同热处理工艺下拉伸断口变形区位错形貌,B2相基体与片层O相相间分布,有位错塞积现象,塞积方向相同,均沿着B2/O相界面分布[29],如图中箭头所示。众所周知,Ti2AlNb合金中B2相强度与O相相比较低,塑性变形过程中可开动滑移系多于O相[19],所以塑性变形由B2相开始,在B2相中产生位错,之后传递到片层O相内部,位错将穿过B2/O相界面,最终位错在B2/O相界面受阻并集中在B2/O相界面,使得B2/O相界面位错密度明显高于片层O相内部。两相均存在位错说明B2相和O相均参与塑性变形,且B2相变形程度大于O相,即在室温拉伸变形过程中主要靠B2相协调变形,B2相促进了合金滑移变形的发展,是合金塑性变形改善的关键因素。从图12(a)圆圈所示位置明显可以看出,位错由B2相向片层O相运动过程中,在B2/O相界面塞积,越接近O相界面位错间隔越小,强化了B2相基体,从而提高了合金的室温强度;而图12(b)与图12(c)中片层O相厚度较大,B2/O相界面位错塞积对B2相基体的强化作用减弱,使得室温强度下降。结果表明:低温固溶时,组织中片层O相厚度较小,数量相应较多,能够有效减小位错滑移距离,使得片层O相局部流动应力增加,位错在相界处钉扎阻碍变形,从而使合金强化作用较强,与对应组织强度较高的结论一致。

图12 不同固溶+时效处理后拉伸断口变形区位错形貌(a)850 ℃;(b)880 ℃;(c)900 ℃Fig.12 Dislocation morphologies of deformation zone on tensile fracture after different ST+AT(a)850 ℃;(b)880 ℃;(c)900 ℃

3 结论

(1)固溶处理后,随固溶温度的增加,细片层O相固溶到B2相基体程度增加,初生粗片层O相逐渐粗化,O相体积分数下降;后经时效处理时,次生细片层O相从B2相基体中沉淀析出极少,初生粗片层O相进一步粗化,组织稳定,O相体积分数趋于一致。

(2)固溶+时效处理后,合金强度随固溶温度的增加呈下降趋势,而塑性呈上升趋势,当热处理制度为880 ℃/4.5 h,FAC+750 ℃/24 h,AC时,细片层O相体积分数、粗片层O相厚度适中,合金具有强度和塑性的良好匹配。

(3)拉伸断口形貌为典型解理和韧窝混合断裂的准解理特征,纵向断口存在微裂纹、滑移特征以及大量弯曲的片层O相,并沿拉伸方向伸长。位错在B2/O相界面塞积,片层O相尺寸细小,能够有效减小位错滑移距离,使得合金强化作用较强。