基于贝叶斯网络的石化生产车间施工风险评估

2022-05-23李守全

李守全

(胜利石油管理局房产管理维修中心,山东东营 257200)

0 前言

石化生产车间建设施工工程体量大、工期短、进度快,且作业人员及大型施工机械涉及较多,极易发生火灾爆炸、物体打击、高处坠落等伤亡事故。尽管国家相继颁布实施的多项法规条例在一定程度上遏制了事故多发事态,但安全管理整体形势依然严峻。国内外学者针对上述背景,运用模糊层次分析法、事故树分析法等对施工风险进行整体评估,如冯阳运用层次模糊综合评价方法对现场施工的整体安全性进行打分[1];张超针对工业厂房项目施工现场存在的主要危险源进行了分类,并采用层次分析法进行计算[2];张江华等在模糊层次分析法确定指标权重的研究中,提出自信度改进Delphi法确定重要性矩阵[3]。但上述研究均未从事故角度出发进行深入分析。因此,结合生产车间综合体施工现场危险源点多面广,人不安全行为、物不安全状态、环境不安全因素及立体化交叉施工等控制困难的特点,在充分分析风险源基础上,基于贝叶斯网络对典型物体打击事故进行半定量安全评估,以期为减少事故发生提供理论支撑。

1 石化生产车间建设施工风险辨识

鱼骨图又称树枝图或特性因素图,是1953年由日本东京大学ISHIKAWA教授设计的一种找出问题原因的方法,首次应用于日本后逐渐引进到其他国家[4]。鱼骨图多用于企业质量管理等方面的研究,随着近年对安全工作的重视,该方法也被移植到安全分析领域中。

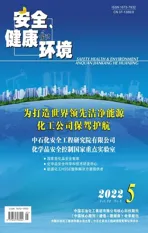

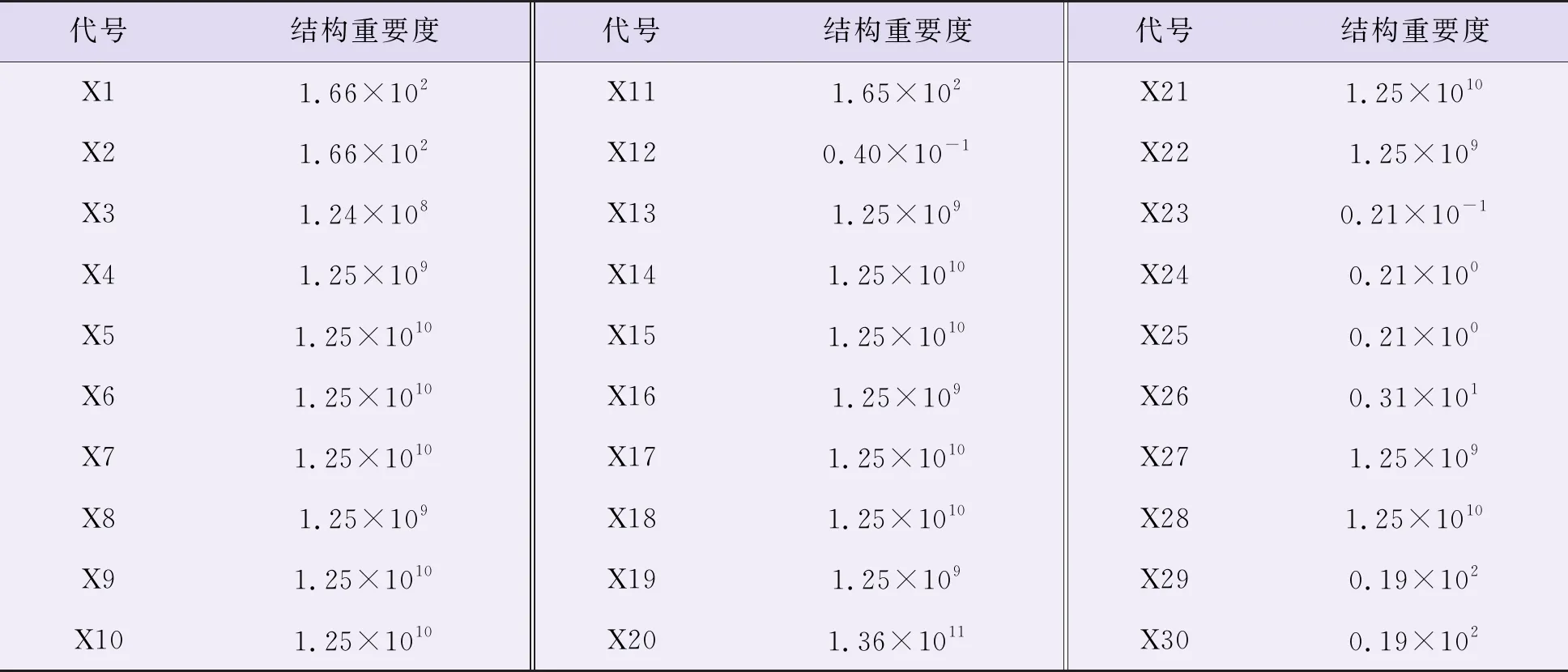

石化生产车间建设施工与一般工程项目相似,均具有作业强度大、施工组织界面复杂等特点,同时由于石化行业易燃易爆、有毒有害等风险,尤其是临时用电、高处作业等环节,作业环境不确定性强,施工过程要求更为严格。据2014—2018年我国建筑施工行业生产安全事故统计分析数据[5-6]显示,高处坠落、物体打击、架体坍塌、机械伤害、触电伤害等事故占比较高。结合生产车间建设工程特点,遵循风险识别科学性、系统性、全面性、预测性原则,基于风险调查确认[7]及安全管理经验,采用鱼骨图法列出生产车间施工事故类型及原因,如图1。

图1 石化生产车间建筑施工事故鱼骨图

由于目前已有大量文献针对高处坠落事故展开分析,结合石化生产车间施工特点,选取物体打击事故作为研究对象并进行风险分析。

2 施工现场物体打击事故树分析

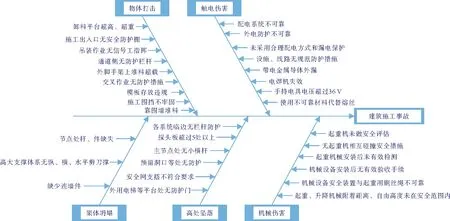

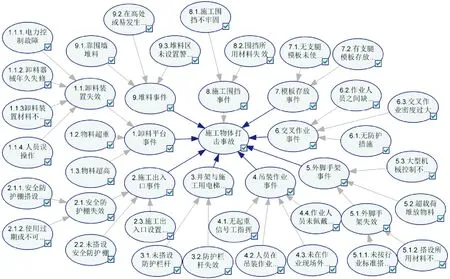

物体打击伤害是建筑行业常见事故中“五大伤害”的一种,指由失控物体在惯性或重力等其他外力作用下造成的人身伤亡事故。物体打击会对建筑工作人员的安全造成严重威胁,甚至导致生命危险,特别在施工周期短,劳动力、施工机具、物料投入较多,交叉作业时发生频次较高[8]。根据辨识出的石化生产车间建筑施工较大风险项,选取施工现场物体打击事故作为顶事件进行事故树分析,事故树模型如图2所示,各符号代表的事件见表1。

表1 事故树中各符号代表的事件

图2 施工现场物体打击事故树模型

采用布尔代数法计算上述事故树的最小径集,得出事故树径集数量k=9,并由公式(1)得出结构重要度Iφ(i),计算结果如表2所示。

表2 各基本事件结构重要度

(1)

式中:k——最小径集总数;

kj——第j个最小径集;

nj——第j个最小径集的基本事件数。

重要度越大,对顶事件影响程度越高。分析计算结果可知,物料堆放处理、工作人员基本技能和安全教育培训、搭设所用材料、作业现场调度等方面应作为施工现场物体打击事故预防的风险管控重点。

3 基于贝叶斯网络的施工现场物体打击事故风险分析

贝叶斯网络(Bayesian Network, BN)是基于概率推理的图形化网络。所谓概率推理就是通过一些变量的信息来获取其他概率信息的过程,是为了解决不定性和不完整性问题而提出的[9]。针对车间建设施工现场物体打击事故,采用贝叶斯网络模型分析法对该事故类型进行风险评估。

3.1 贝叶斯网络模型构建

准确地建立一个BN取决于节点之间的合理连接与概率分布。BN由2部分组成:①一个具有若干节点的有向无环图,图中的节点代表随机变量,节点之间的有向边(弧)反映了变量间的依赖关系,指向节点X的所有节点称为X的父节点,X称为子节点;②一个与每个节点有关的条件概率表(Conditional Probability Table, CPT),它表达了节点同其父节点的相关关系,即条件概率[10]。

设A、B是基本事件集E中的2个事件,P(A)>0且P(B)>0,则有:

(2)

式中:P(B|A)——事件A发生的条件下,事件B的条件概率;

P(A|B)——事件B发生的条件下,事件A的条件概率。

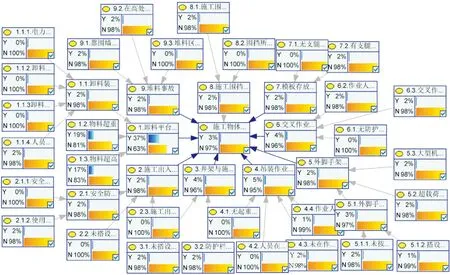

根据已辨识出的物体打击事故各风险项,在得出可能影响车间建设施工物体打击事故因素的基础上,使用GeNIe软件绘制出BN模型[11],如图3所示,影响施工现场物体打击事故的因素将作为BN的各个节点,最后以已识别的危险因素影响而引发物体打击事故表示因素成功。

图3 施工现场物体打击事故的BN模型

3.2 贝叶斯节点概率计算

BN模型建立之后,根据车间建设施工作业的相关信息,确定对物体打击事故各个因素的CPT。使用GeNIe软件计算出概率如图4所示。

图4 物体打击事故受各节点影响的成功率仿真结果

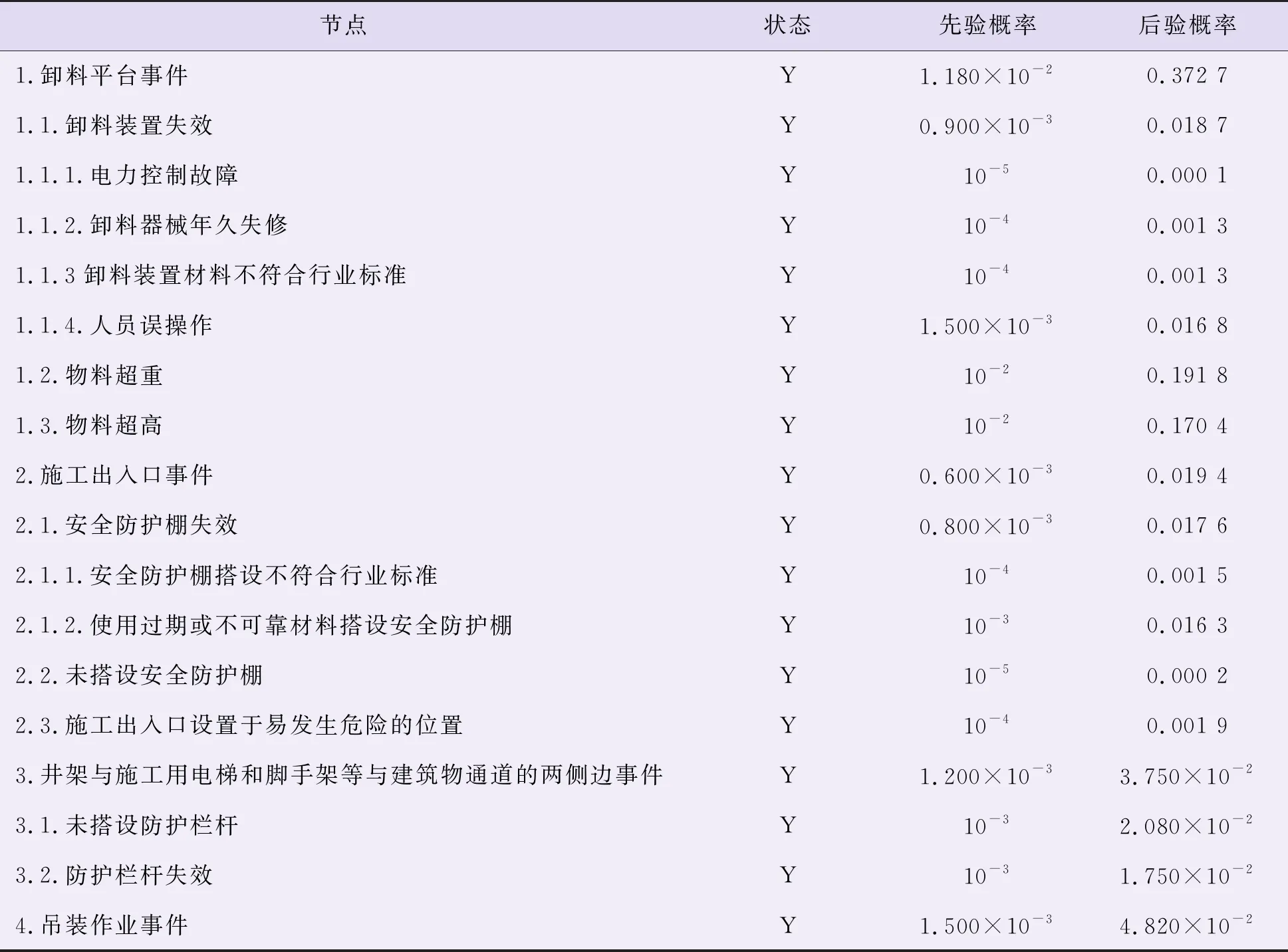

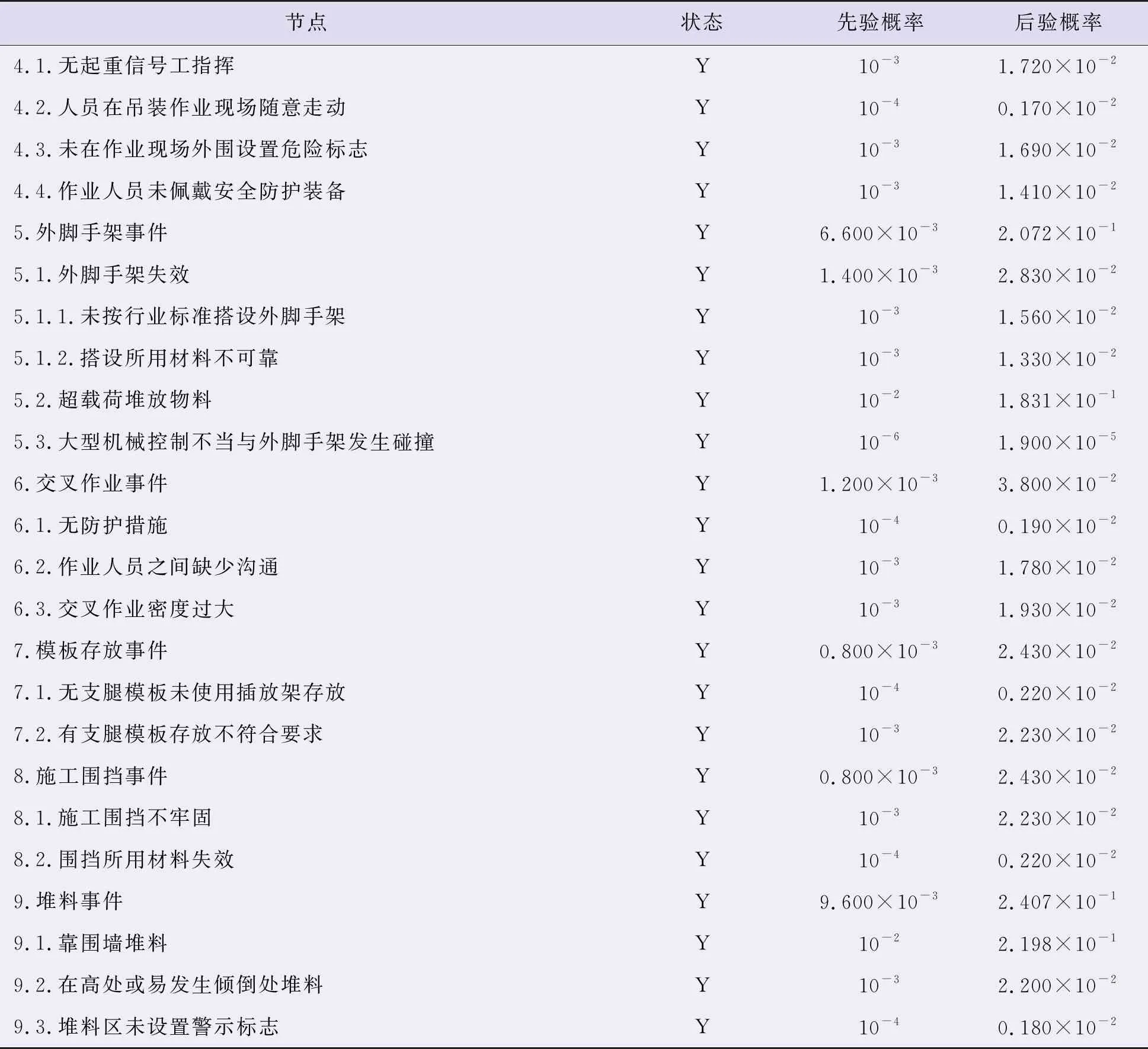

当得知某一因素的具体状态,得到其他因素的概率值,更新后的概率即为后验概率。基于现场安全管理经验及事故数据确定先验概率,并在已知车间建设施工现场物体打击事故发生,计算出其余节点的后验概率,先验概率及后验概率汇总如表3所示。

表3 节点的先验和后验概率

续表3

计算得出施工现场发生物体打击事故的概率为3.17%。事故发生概率较高,其中发生概率较大的事件分别为节点1卸料平台事件、节点9堆料事件、节点5外脚手架事件,因此在日常安全管理中应予以重点关注。

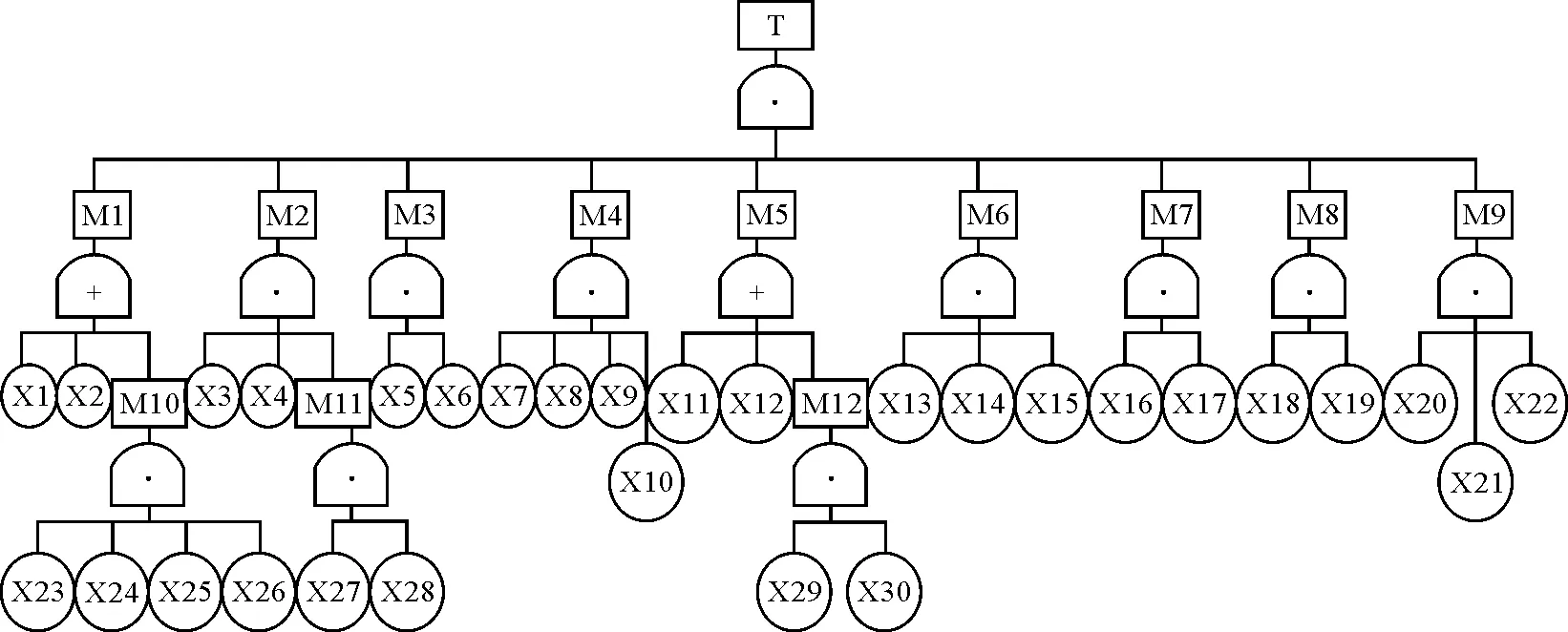

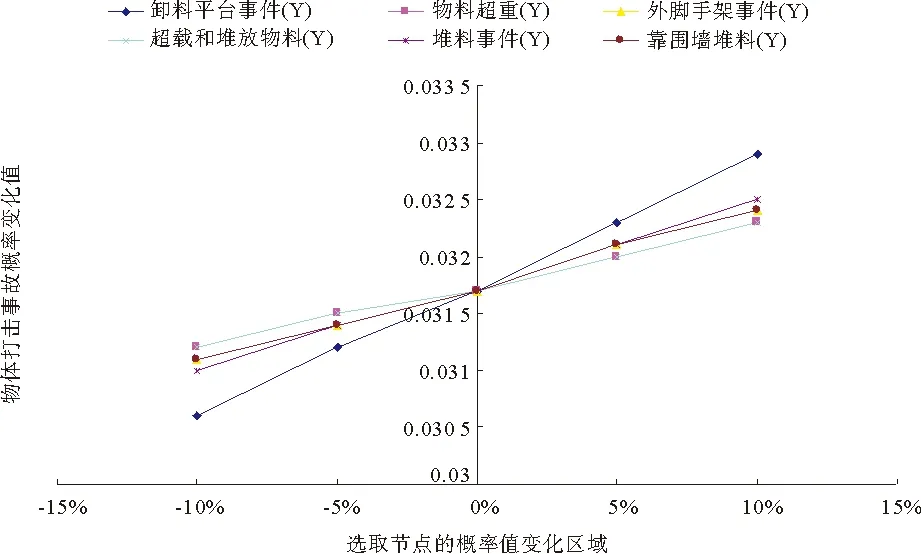

3.3 敏感性分析

敏感性分析可以反映一个模型输出结果因输入的变化而发生变化的敏感程度。在该物体打击事故BN模型中,得出对最终物体打击事故具有较大影响力的节点,可以进一步完善事故预防及风险管理。改变节点1卸料平台事件、节点1.2物料超重、节点5外脚手架事件、节点5.2超载荷堆放物料、节点9堆料事件、节点9.1靠围墙堆料的条件概率输入值,可得其对节点10车间建设施工现场物体打击事故的结果影响如图5所示。若卸料平台事件的发生概率降低10%,那么物体打击事故的发生率将降低3.47%;而如果超载荷堆放物料或物料超重的发生概率降低10%,则物体打击事故的发生率仅降低1.58%。

图5 物体打击事故敏感性分析

分析可知,卸料平台事件因素对物体打击事故的影响最大,超载荷堆放物料因素和物料超重因素对物体打击事故的影响最小,选定的因素按其影响力由大到小排列为卸料平台事件、堆料事件、外脚手架事件、靠围墙堆料、物料超重、超载荷堆放物料。

3.4 风险防控措施

a) 建立并完善施工现场安全操作规程,上岗前进行操作人员安全操作规程的考试。作业前,对相关操作人员、管理人员、监护人员开展交底培训,并明确责任归属,强化贯彻执行力度。

b) 安装卸料平台时,确认安装人员使用的材料、机具是否合格,卸料平台的安装要符合国家相关规范及方案要求。安装结束后要依据方案对焊接点、扣件及安全附件进行检查验收,同时还需要进行承载力试验。

c) 根据卸料平台的安全堆料量进行堆料作业,操作人员应具备对所放置物料重量评估的能力,可以通过物理体积或数量判断物料是否超重或超载堆放。

d) 施工企业要建立定期安全检查制度,列出本企业的物体打击风险清单,明确对存在物体打击风险位置的检查频次及检查要求,开展相应检查,降低物体打击风险。