某化工企业清洁生产审核案例分析

2022-05-23梁吉哲

梁吉哲

(辽宁省环保集团辐洁生态环境有限公司,辽宁 沈阳 110031)

在整个国民经济发展中,化工行业具有举足轻重的地位。化工企业的耗能大,而且会产生大量污染物,如VOCs气体等,该种气体中含有大量的挥发性有机化合物,造成污染的严重程度较高、范围也较广[1-2]。为了保护人体健康和生态环境,不仅需要降低VOCs气体的排放量,还需要对其进行科学地回收处理,以降低VOCs气体的有害性[3]。

清洁生产是以节能、降耗、减污、增效为目标,以技术、管理为手段,通过对生产全过程的排污审核、筛选,并实施污染防治措施,消除和减少工业生产对人类健康和生态环境的影响,达到防止工业污染、提高经济效益双重目的综合措施[4]。本文以某化工企业清洁生产审核为例,探讨减少能源消耗及VOCs排放量的方案,为此类企业提供一定的借鉴与参考。

1 典型案例分析

1.1 企业概况

某化工企业主要以重芳烃为原料生产芳烃溶剂油,重芳烃分离装置采用顺序分离、正压-减压组合、三塔串联连续操作工艺技术。该公司废气的主要来源包括有组织排放废气、无组织废气和非正常工况下产生的废气。排放的无组织废气主要是重芳烃分离装置罐区中的重芳烃、偏三甲苯及高沸点芳烃溶剂#1、高沸点芳烃溶剂#2、高沸点芳烃溶剂#3等储罐呼吸产生的无组织排放废气,生产装置、管线、阀门等部位油气挥发产生的无组织排放废气以及站台产品装车时产生的无组织废气,主要污染物为非甲烷总烃等。

1.2 清洁生产水平评估

该企业的工艺路线采用顺序分离、正压-减压组合、三塔串联连续操作工艺技术方案,属于清洁技术方案;重芳烃分离装置的原料和产品不含有甲苯、二甲苯类,原料已经过精制,属清洁原料;产品指标与各种产品标准相比为清洁产品。

企业脱轻塔换热器的换热面积不足而造成的蒸汽热效率不高、工艺产生的过剩高温凝液余热未合理利用,这些原因造成了企业在用水量、蒸汽用量、用电量等方面都存在很大的提升空间。因此,企业在用电单耗、新鲜水用量和蒸汽消耗方面的清洁生产水平较低。该企业清洁生产水平属国内一般水平。

1.3 清洁生产潜力评估

审核小组对公司的工艺技术及设备的先进性、原料产品及燃料的清洁性、能耗水平、污染物产生及排放水平、节水能力进行了系统地分析,并判断公司的清洁生产水平,及时发现公司的主要问题并提出合理的建议。

表1 存在问题及改进方向分析

1.4 清洁生产方案的制定

审核小组针对企业存在的问题共提出10个无/低费方案,3个中/高费方案,本次重点分析高费方案。

1.4.1 VOCs回收系统高费方案分析

(1)技术评估:站台废气回收处理系统的优势体现在以下几方面:①新建汽车装车站台和火车装车站台的废气回收处理系统是在装车过程中,将鹤颈管插入储罐内部进行装车,此过程只需一位工作人员,操作容易且不会发生VOCs废气泄露现象。②整个站台回收系统是通过多条管道直接将重整重芳烃处理工艺中产出的偏三甲苯、高沸点芳烃溶剂#1、高沸点芳烃溶剂#2、高沸点芳烃溶剂#3从液相回收,并且将气相、液相分离产生的VOCs废气全部流向气相管道并收集处理。该方法具有安全方便、效率高的特点。③在装车过程中,储罐内废气经装卸口排出后,在负压集气罩内集中收集废气,比吸附法等对VOCs废气的收集有更好的经济效益,且在运输过程中不易溢出。④收集的VOCs废气将通过管道收集并处置,减少溢出造成二次污染的风险,不会对环境造成影响,还具有安全高效的特点。

综上所述,新建汽车装车站台和火车装车站台的废气回收处理系统即站台VOCs回收方案遵循更合适、更环保的原则,在国内技术安全可靠且本企业具备良好实施条件的情况下,该方案在技术方面是可行的。

(2)环境评估:汽车装车站台和火车装车站台的废气排放采用无组织排放方式,装车过程无法确定VOCs废气的填充情况,过量的VOCs废气将直接排放到大气中,每年约有4吨VOCs的废气排放,新建汽车装车站台和火车装车站台的废气回收处理系统将减少VOCs废气无组织排放约3.9吨(该废气回收系统回收效率为97%),其环境效益不容小觑,并且无组织排放的VOCs废气具有易燃易爆的特点,可能导致重大事故的发生,将其在气相管道中运输并收集处理,可大大降低风险。因此,该方案可减少VOCs的无组织排放,降低因VOCs泄露造成的安全隐患,具有明显的环境效益。

(3)经济评估:该方案的主要一次性投资费用包括设备购置费、运输费、安装调试费及员工培训费,共计54万元,设备过保后的维修费用和风机运行需要的电费每年约为3 000元(风机功率为2.2 kw,每天开机运行时间根据装车量大小而时间不等,约每天开机4~6小时)。即方案一次性投资54万元,每年运行成本0.3万元。很显然,即使按照设备折旧期50年计算,该方案也没有经济可行性。因此,该方案为末端治理项目,虽然经济效益差,但从长远的环境效益、消除安全隐患以及公司的综合实力角度考虑,该方案是可行的。

1.4.2 原料预热系统改造高费方案分析

由于原料气预热的换热器换热面积不够,预热温度只能达到90 ℃左右,还需引入新鲜蒸汽进行再加热,这大大浪费了凝液热量,增加了新鲜蒸汽的使用量,即增加了生产成本。该公司拟更换现有的换热设备,通过增大换热面积,充分利用蒸汽蒸馏后产生的高温高压凝液预热原料气,而无需加入新鲜蒸汽,从而节约新鲜蒸汽的使用量,降低生产成本。

(1)技术评估:该方案主要是更换换热器,拟采用标准型管壳式再热器及配套仪表设施,包括热电阻、气动调节阀、转子流量计。管壳式再热器的特点:是将管壳作为受热面对重芳烃原料进行间接加热,原料在流动状态下将增大加热面积,可以使原料充分加热并均匀受热,以降低水蒸气凝液的消耗,提高加热效率;占地面积小,重量轻,安装方便,节约土建投资,并且可以最大程度地增加传热效率。改造管壳式再热器系统能够提高重芳烃原料的进料温度,减少塔体再沸器的蒸汽使用量。管壳式再热器的封头采用整张钢板,因而成型无拼接、管程易清洗、管壁防结垢、流动阻力小。管壳式再热器维护费用低,易操作。气动调节阀的工作原理就是以压缩空气为动力源,以气缸为执行器,借助电气阀门定位器、转换器、电磁阀、保位阀等附件去驱动阀门,实现开关量或比例式调节,接收工业自动化控制系统的控制信号来完成调节管道介质的流量、压力、温度等各种工艺参数。气动调节阀的特点就是控制简单、反应快速且安全,不需另外再采取防爆措施。

以上介绍的管壳式再热器、热电阻、气动调节阀、转子流量计在技术上在国内有着良好的运行使用业绩,且技术先进、成熟可靠。因此,该方案在技术上是可行的。

(2)环境评估:重芳烃预热系统改造成能够充分利用高温高压凝液来加热原料气,使之直接达到高沸点芳烃溶剂的沸点,对比原来的换热器,其对凝汽余热进行了充分利用,减少了高压蒸汽的使用,减少了热能的消耗,每小时节省0.76 t蒸汽,因为企业为24 h连续运转,按照企业每年生产300天计算,该方案每年可节约蒸汽5 472 t,对环境更为友好。因此,该方案在环境上是可行的。

(3)经济评估:该方案主要投资共计124.7万元,包括设备购置费(管壳式再热器、热电阻、气动调节阀、转子流量计等)、运输费、安装调试费。收益为每小时节省0.76 t的蒸汽,每年可节约蒸汽5 472 t,节约蒸汽费用达100.26万元,即该方案每年或为公司带来的收益为100.26万元。设备折旧期按照10年,企业综合税率为15%,贴现率为5%。为了对本方案的经济可行性进行评估,选择以下指标:

①总投资费用(I)

②年运行费用总节省金额(P)

③年折旧费(D)

④应税利润(T)

T=年运行费用总节省金额-年折旧费=P-D=100.26-12.47=87.79万元

⑤年净利润

年净利润=应税利润-应税利润 ×税率=87.79 -87.79×15%=74.62万元

⑥年净现金流量(F)

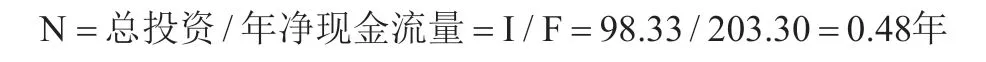

⑦投资偿还期(N)

N=总投资/年净现金流量=I/F=124.7/87.09=1.43年

⑧净现值(NPV)

式中:n:设备寿命周期(年),取10;I:贴现率,取5%;j:年份;

K:年贴现值系数,查表可得

⑨内部收益率(IRR)

式中:i1—当净现值NPV1接近零的正值时的贴现率;

i2—当净现值NPV2接近零的正值时的贴现率;

评估标准:

投资偿还时间<5年;

净现值≥ 0(折旧后);

内部收益率≥银行利率

综上所述,方案在技术、环境、经济上均可行。

1.4.3 蒸汽减温减压系统改造高费方案分析

蒸汽减温减压系统改造主要是在高温过热不饱和蒸汽进入闪蒸装置之前,通过加装减温减压器并投加科学配比的水,使原高温过热不饱和蒸汽变成减温饱和蒸汽,增加了热蒸汽的体积,再对原料气进行加热。该操作既能保证蒸汽仍具有足够的温度和压力,同时增加了蒸汽量,提高了蒸汽的热能效率。

(1)技术评估:该方案只需在现有工艺流程的闪蒸装置之前安装蒸汽减温器即可,无需做过多的设备和配套设施的调整。

蒸汽减温器的技术特点是:减温装置调节范围为额定出口蒸汽流量的10%~100%;减温装置保证在此任一工况下均能安全可靠、连续稳定地运行。减温装置调节灵敏,适应能力强,二次蒸汽参数稳定。蒸汽减温器装置正常运行时,在减温装置下面1 m,同时距管壁1 m处测其噪音,不大于85 dB(A)。装置泄漏等级:减温水调节阀达到国家标准Ⅳ。

目前,国内外蒸汽减温减压器装置研发技术成熟、安全可靠,该方案在技术方面是可行的。

(2)环境评估:安装蒸汽减温器装置之前,需要4.2 MPa的蒸汽以19.56 t/h的流量才能达到对产品进行加热处理的温度条件,现在只需要3.61 MPa的蒸汽就能达到加热工艺的要求,且每小时可节省1.8 t的过热不饱和蒸汽,节约蒸汽量为13%,提高热效率、减少热能损失将减轻对环境的负担,是全球提倡的。因此,该方案从环境角度是可行的。

(3)经济评估:该方案主要投资费用共计98.33万元,包括设备购置费(减温减压器、压力表等)、运输费、安装调试费。方案的主要收益为每小时节省1.8 t的蒸汽,蒸汽目前定价为183.22元/t,因为企业为24 h连续运转,按照企业每年生产300天计算,方案每年可节约蒸汽12 960 t,节约蒸汽费用达237.45万元。即方案6每年为公司带来的收益为237.45万元。

为了对本方案的经济可行性进行评估,选择以下指标进行了计算:

①总投资费用(I)

②年运行费用总节省金额(P)

③年折旧费(D)

④应税利润(T)

T=年运行费用总节省金额-年折旧费=P-D=237.45-12.47=87.79万元

⑤年净利润

年净利润=应税利润-应税利润 ×税率=227.62-227.62×15%=74.62万元

⑥年净现金流量(F)

⑦投资偿还期(N)

⑧净现值(NPV)

式中:n:设备寿命周期(年),取10;I:贴现率,取5%;j:年份

K:年贴现值系数,查表可得

⑨内部收益率(IRR)

式中:i1—当净现值NPV1为接近零的正值时的贴现率;

i2—当净现值NPV2为接近零的正值时的贴现率;

评估标准:投资偿还时间<5年;净现值≥0(折旧后);内部收益率≥银行利率

1.5 清洁生产方案实施

本轮清洁生产审核产生中/高费方案3项,实施中/高费方案1项。方案主要收益为环境效益。产品装车过程的储罐内VOCs废气通过装卸口直接排出至自然环境,造成环境污染且有安全隐患,该方案每年可减少约3.9 t的废气排放,大大减少了资源、能源的浪费。总之,开展清洁生产审核工作以来,已实施无/低费方案10项,已实施中/高费方案1项,方案实施后,每年可为企业节水约6万吨,节约蒸汽约854.4吨,节约用电约48.2万千瓦时,每年减少VOCs废气无组织排放约3.88吨,这些方案的实施在降低物耗、能耗及减轻环境污染的同时,每年可最终获得直接经济效益71.29万元/年。

2 结语

化工企业耗能高、排放的污染物种类多、数量大,而清洁生产为化工行业的创新发展指明了方向,也提供了一条重要的发展道路[5]。本文通过清洁生产实例的分析,为化工企业实现经济、环境可持续发展提供较好的参考和借鉴。