湖南某矿山资源综合利用浮选试验研究

2022-05-23姚靓

姚靓

(江西铜业股份有限公司永平铜矿,江西上饶 334000)

为响应国家绿色矿山建设理念及碳中和发展战略,湖南某矿山企业在分析原有选矿流程及工艺后,决定将进一步优化、改进技术参数和选矿工艺,进一步提升资源综合利用率,开展矿石可选性试验研究,安全环保要求更加严格,由于原有工艺碳精矿回收效率存在提升潜力[1-6],并且回收过程存在一定的环境安全隐患。因此,本次试验主要是对该矿精选浮选工艺方案试验,确定最佳的药剂,并推荐出技术上可行、经济上合理的选矿工艺流程及参数,为项目的可研及选矿厂设计提供技术依据[7-10]。

1 原矿化学成分

矿山赋存的原矿石中主要成分为SiO2,其次是C、CaO、Al2O3和K2O 等,并有较高的烧失量(Ig)。矿石中可供选冶回收的主要组分V2O5含量为0.65%,铜、铅、锌等其他有价金属元素含量都很低,综合回收的意义不大。矿石中主要矿物为石英、碳质物,其次是高岭石、蒙脱石、重晶石、钡解石、磷灰石等。金属矿物硫化物主要为黄铁矿,其次为闪锌矿。各类矿物粒度均较为细小,除部分方解石粒度较粗外,其余基本都小于0.3mm。原矿中多元素化学成分分析结果见表1。

表1 原矿中矿石的主要化学成分(%)

由表1统计数据可得,原矿中的可供选冶回收的主要组分V2O5含量仅为0.65%,铜、铅、锌等其他有价金属元素含量都很低,综合回收的意义不大。碳主要以游离碳形式存在,这类碳即为镜下所见的大量碳质物。其次是以碳酸盐形式存在,分布率为20%。综合原矿的化学成分特点,矿区内的原矿主要属单一的含钒碳质页岩或板岩。

2 改进流程实验

2.1 试样的制备

对原矿中选矿试验样品的采样设计、采取样品及样品的代表性均由湖南某原矿业有限公司负责转运提供,矿样送至研究实验室后对样品进行了加工,得到下一步选矿试验的原矿样品,具体制备加工流程见图1。

图1 试样制备加工流程

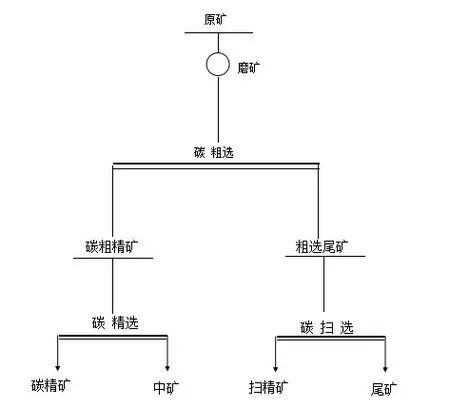

2.2 试验流程的确定

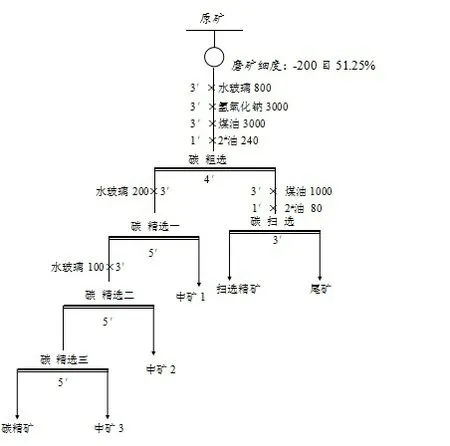

根据工艺矿物学研究及之前所进行的湖南某矿山石煤资源综合利用探索性试验研究,本次实验室小型试验根据提升综合回收率的需求,研究决定采用单一浮选方法对该矿石资源进行回收利用。另外原矿S 含量不高,所以可不进行预先脱硫,直接进行原矿的碳浮选。在适当的磨矿细度下,采用调整剂氢氧化钠,水玻璃,捕收剂煤油,起泡剂2#油对原矿进行碳粗选,然后采用抑制剂水玻璃对碳粗精矿进行精选得最终碳精矿。原则工艺流程如图2所示。

图2 原矿碳浮选改进原则工艺流程

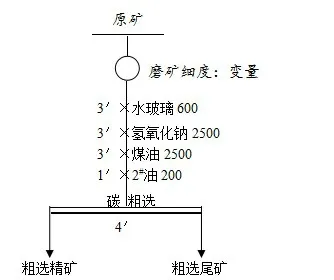

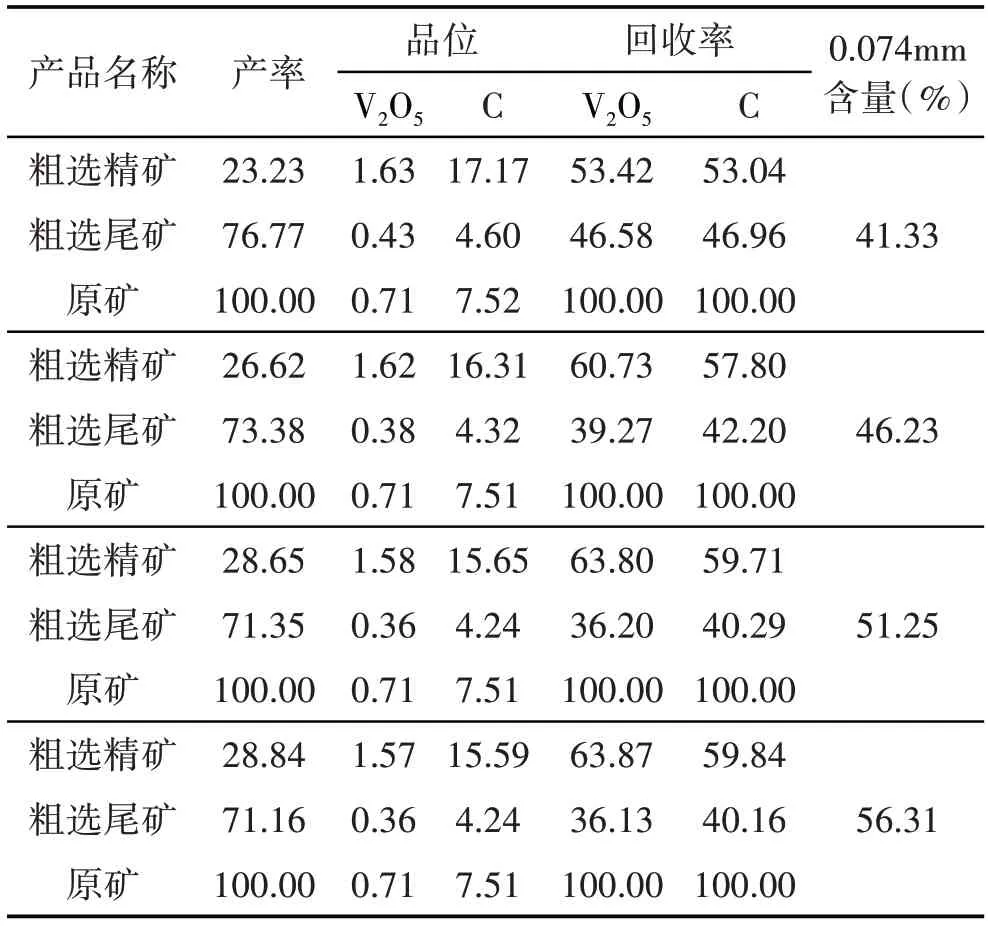

2.3 粗选磨矿细度试验

保证有用矿物充分单体解离是浮选的基本条件,因此首先进行了磨矿细度试验,试验在XFD-3型的浮选机上进行,浮选机主轴转速为1650 r/min,充气量为0.1m3/m2·min。不同磨矿细度浮选试验工艺流程见图3,试验结果见表2。由表2 可得,细度越细,粗精矿产率则更低,当细度-0.074mm 超过51.25%时,粗精矿品位增长趋势逐渐减缓,其他指标如回收率与前项试验一致。故细度为-0.075mm、51.25%有利于进行进一步浮选改进试验。因此,根据试验结果且综合考虑品位和回收率,确定采用-0.074mm 含量为51.25%作为本次实验室改进试验的磨矿细度。

图3 不同磨矿细度浮选试验工艺流程

表2 不同磨矿细度浮选试验结果(%)

2.4 碳浮选开路流程试验

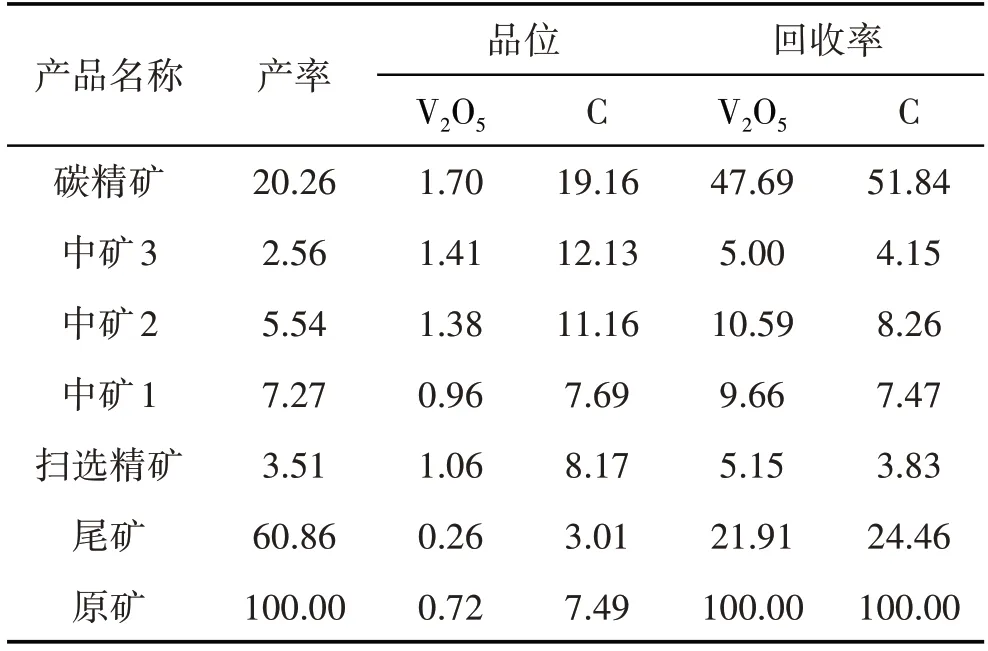

根据上述准备实验的结论,本次改进实验在原有碳浮选条件试验的基础上进行了开路流程试验,改进试验工艺流程见图4,改进后碳精矿、中矿、尾矿的品位、回收率结果见表3,由表3 可见,碳浮选开路流程试验可获得碳精矿指标为品位(V2O51.70%,C19.16%),回收率(V2O547.69%,C51.84%)。

图4 碳浮选开路流程试验工艺流程

表3 改进浮选开路流程实验结果(%)

由表3得,采用一次粗选一次扫选三次精选的实验方案,可获得碳精矿综合回收率51.84%,而三组中矿的碳精矿回收率分别为7.47%、8.26%、4.15%,整个流程使得精矿及尾矿的回收率明显提升,因此上述改进实验方案为最终优选方案。

4 结论

该矿山的石煤矿中碳主要以游离碳形式存在,这类碳即为镜下所见的大量碳质物。其次是以碳酸盐形式存在。根据全面试验研究得出,整个实验流程后采用改进试验方案,得出混合样药剂制度,并实行一次粗选一次扫选三次精选对碳精矿进行回收利用,能较显著提升回收率,并能实现矿物资源的高效利用。