燃气蒸汽联合循环机组SSS离合器啮合相位角控制技术

2022-05-23姚正林闫文辰

杨 光, 刘 洋, 姚正林, 闫文辰

(1. 西安热工研究院有限公司, 西安 710032;2. 华能江阴燃气轮机热电有限责任公司, 江苏无锡 214400)

单轴布置带有同步自脱(SSS)离合器的燃气-蒸汽联合循环发电机组,因其占地面积小、辅助设备少、机组启停方便等特点,近年来新建、投产的台数相继增多。该型机组大多存在SSS离合器处轴振大的问题;为此,设备厂家在吸取相关经验后,对近期投产的机组进行了优化。从新机试运的振动数据来看,振动问题得到了很大改善。

针对SSS离合器自身特性,为了更好地控制SSS离合器处轴振,设备厂家设计了SSS离合器啮合相位角控制装置,笔者介绍该装置在机组的实际应用情况及效果。

1 机组概况

某电厂2套400 MW级燃气-蒸汽联合循环发电机组为西门子SCC5-4000F系列高效单轴联合循环发电机组,燃气轮机为西门子SGT5-4000F重型燃气轮机,汽轮机为三压、双缸(中低压合缸)、再热、轴向排汽、凝汽式汽轮机,型号为SST5-3000,发电机为全氢冷发电机,型号为SGen5-2200H。燃气轮机和发电机采用刚性连接,发电机和汽轮机采用SSS离合器连接。

SSS离合器是一种完全依靠自身机构自动完成齿轮啮合或脱离的机械装置。当动力输入设备主动齿和输出设备从动齿转速相同时SSS离合器自动轴向移位并啮合,将动力输入设备和输出设备连接起来,当动力输入设备转速低于输出设备转速时,SSS离合器自动分离,动力输入设备和输出设备分开[1]。

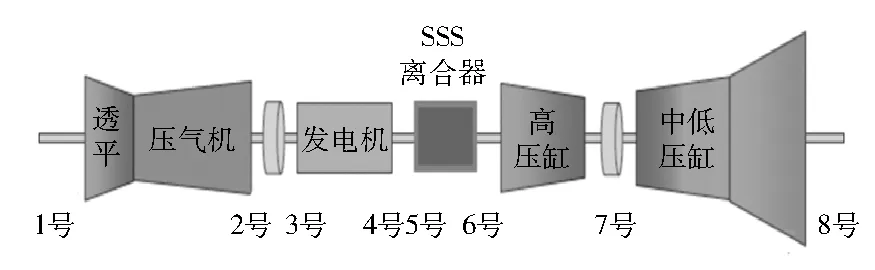

机组的轴系结构见图1,共有8个支撑轴承。1号、2号轴承支撑燃气透平-压气机转子,3号、4号轴承支撑发电机转子,5号、6号、7号、8号轴承支撑SSS离合器、汽轮机高压缸及中低压缸转子;其中2号轴承、7号轴承为径向推力联合轴承。

图1 机组轴系结构示意图

2 机组振动测量及保护

机组轴系每个支撑轴承处装有与转子径向垂线成45°夹角的X、Y2个方向的电涡流传感器,分别测量转子的相对振动,并在每个轴承盖处配置2个加速度传感器,测量轴承盖的绝对振动。燃气轮机键相探头安装在2号轴承测速齿轮盘端面,汽轮机键相探头安装在7号轴承测速齿轮盘端面。

机组轴系振动报警及保护逻辑为:

(1) 燃气轮机及发电机轴承(1~4号)中任一轴振峰-峰值达到165 μm输出W级报警,峰-峰值达到240 μm输出A级报警。(W级报警为警示报警,提醒当前设备运行参数存在异常;A级报警为保护报警,当A级报警发出,即当前设备运行参数达到保护动作值或达到推荐手动打闸值。)

(2) 燃气轮机及发电机轴承中任一轴承盖振速达到9.3 mm/s输出W级报警。

(3) 燃气轮机及发电机轴承中任一轴承盖2个测点的振速均达到14.7 mm/s,或1个达到14.7 mm/s、1个故障,或2个全故障,输出轴承盖振速大,燃气轮机跳闸。

(4) SSS离合器处轴承(5号、6号)轴振峰-峰值达到240 μm输出W级报警,轴振峰-峰值达到260 μm输出A级报警。

(5) 汽轮机侧轴承(7号、8号)轴振峰-峰值达到165 μm输出W级报警,轴振峰-峰值达到240 μm输出A级报警。

(6) 5号、7号、8号轴承盖振速达到9.3 mm/s,输出W级报警;6号轴承盖振速到达5 mm/s,输出W级报警。

(7) 5号轴承盖2个测点的振速均达到11.8 mm/s,或1个达到11.8 mm/s、1个故障,或2个全故障,输出轴承盖振速大,燃气轮机跳闸。7号、8号轴承中任一轴承盖2个测点的振速均达到11.8 mm/s,或1个达到11.8 mm/s、1个故障,或2个全故障,输出轴承盖振速大,汽轮机跳闸。

(8) 6号轴承盖2个测点的振速均达到7 mm/s,或1个达到7 mm/s、1个故障,或2个全故障,输出轴承盖振速大,汽轮机跳闸。

3 SSS离合器振动分析及啮合相位角选择

单轴布置的燃气-蒸汽联合循环机组,SSS离合器处轴振大的问题在多个电厂发生,其表现为SSS离合器啮合或脱离时离合器处轴振突增或机组带负荷运行阶段轴振一直偏高。分析振动产生的原因,多为油膜失稳;通过适当调高振动轴承的标高、减小长径比、降低轴承顶隙、提高润滑油温等方法,振动问题得到了有效解决[2-4]。

SSS离合器属于纯机械结构装置,SSS离合器啮合后,2个转子之间的啮合相位角具有一定的随机性,啮合后可能出现SSS离合器啮合轴在水平轴线上产生偏斜角、SSS离合器载荷分布不均、SSS离合器本体啮合位置偏斜等情况,故排除造成SSS离合器处轴振大的外在因素之后,不同的啮合相位角下会呈现不同的振动效果[5]。

啮合相位角控制装置由啮合相位角数据处理硬件和啮合相位角汽轮机控制软件组成。啮合相位角控制的基本原理为:由燃气轮机侧和汽轮机侧的键相探头分别定义出各自转轴的零度相位,并将各自的相位送至啮合相位角数据处理硬件,当汽轮机升速至接近SSS离合器啮合转速时,啮合相位角控制装置把两侧转轴的相位差送至啮合相位角汽轮机控制软件,由啮合相位角汽轮机控制软件通过控制汽轮机转速的升速变化量,达到SSS离合器啮合至设定的啮合角度,最大偏差为±30°。

该机组配置有SSS离合器啮合相位角控制装置,运行人员可利用机组启停的机会,通过该装置设定SSS离合器的啮合角度,筛选出5号与6号轴承处轴振最佳点所对应的啮合相位角作为后期汽轮机冲转啮合角度,从而降低SSS离合器处轴振。

3.1 过程概述

在1号机组整套试运期间,利用汽轮机多次启停的机会设置了不同的SSS离合器啮合相位角,通过对相应振动数据的分析比较,找到了SSS离合器最佳啮合点。

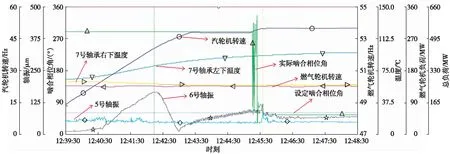

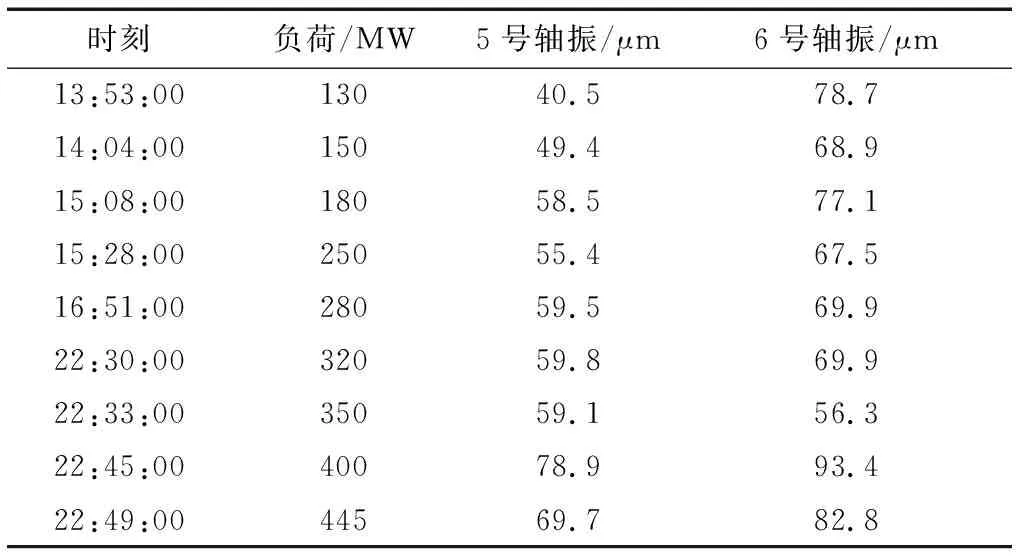

2020年11月6日,设定SSS离合器啮合相位角为60°,汽轮机升速首次稳定转速在3 000 r/min,实际啮合相位角为54°。12:42:10,汽轮机升速至41.3 Hz时,6号轴振最大值为164.69 μm,12:45:25,SSS离合器在啮合过程中6号轴振瞬间最大值为118.2 μm。汽轮机啮合后,机组不同负荷时SSS离合器5号、6号轴振数据见表1,汽轮机升速及SSS离合器啮合变化见图2。

表1 SSS离合器60°啮合轴振变化

图2 离合器60°啮合过程振动变化图

2020年11月10日,机组第二次启动,19:54:00,设定SSS离合器啮合相位角为0°,实际啮合相位角为351.8°,汽轮机定速3 000 r/min。19:51:23,汽轮机升速至39.4 Hz时,6号轴振最大值为176.8 μm,19:52:41,SSS离合器在汽轮机转速50 Hz时,6号轴振最大值为122.9 μm。汽轮机啮合后,机组不同负荷时SSS离合器5号、6号轴振数据见表2。

表2 SSS离合器0°啮合轴振变化

2020年11月14日,机组第三次启动,16:57:00,汽轮机冲转;设定SSS离合器啮合相位角为180°,实际啮合相位角为177.3°。17:01:00,汽轮机升速至41 Hz时,6号轴振最大值为177.4 μm,SSS离合器在汽轮机升速至49.9 Hz时,6号轴振瞬间最大值为114.6 μm,最后基本稳定在65.4 μm。汽轮机啮合后,机组不同负荷时SSS离合器5号、6号轴振数据见表3,汽轮机升速及SSS离合器啮合变化见图3。

表3 SSS离合器180°啮合轴振变化

图3 SSS离合器180°啮合过程振动变化图

2020年11月22日,机组第四次启动,13:14:00,汽轮机开始冲转;设定SSS离合器啮合相位角为280°,实际啮合相位角为276.4°。13:23:00,汽轮机升速至41.3 Hz时,6号轴振最大值为168.4 μm;13:24:00,SSS离合器在汽轮机升速至49.94 Hz时,6号轴振瞬间最大值为145.9 μm;13:32:00,振动稳定在104.5 μm。汽轮机啮合后,机组在不同负荷时SSS离合器5号、6号轴振变化见表4。

表4 SSS离合器280°啮合轴振变化

从图2、图3可以看出:汽轮机升速至41 Hz左右时,6号轴振都有一个明显的突变;汽轮机升速至SSS离合器完全啮合时,5号、6号轴振都会瞬间高值波动。当汽轮机升速近48 Hz时,啮合相位角控制装置开始计算控制汽轮机升速变化率,SSS离合器两侧啮合相位角差值快速变化,最终达到SSS离合器的设定啮合相位角位置,SSS离合器完全啮合。

3.2 结果与分析

对机组四次启动SSS离合器处轴振数据进行对比分析,从SSS离合器开始进行啮合至完全啮合这个阶段,汽轮机转速在41 Hz、SSS离合器在啮合相位角为60°时,6号轴振最小为164.69 μm,啮合相位角为180°时,6号轴振偏大,为177.4 μm;汽轮机转速接近50 Hz时,6号轴振瞬间变化,其最小值出现在180°啮合相位角,轴振为114.6 μm,其最大值出现在280°啮合相位角,轴振为145.9 μm。

在机组整个带负荷运行过程中,对轴振变化数据进行分析,以轴振不超过90 μm为基准,SSS离合器在60°和0°作为啮合相位角时,6号轴振在各负荷工况下都超过90 μm,啮合相位角为60°时,6号轴振基本在100 μm左右,并且随着负荷增加,6号轴振略有增大趋势。SSS离合器在啮合相位角为180°时,5号轴振在各负荷工况下变化较小,基本稳定在50 μm左右,6号轴振在负荷低于350 MW时,基本稳定在80 μm左右,并且随着负荷增加,6号轴振有减小趋势。SSS离合器在啮合相位角为280°时,机组负荷在180 ~350 MW阶段,5号轴振基本稳定在60 μm左右,6号轴振基本稳定在70 μm左右,但当机组负荷在400 MW时,6号轴振超过了90 μm。

综合以上分析,SSS离合器在啮合相位角为180°时,其各阶段振动稳定,在高负荷阶段振动呈下降趋势,整个过程中振动均不超过90 μm,可作为SSS离合器的最佳啮合相位角。

2020年12月2日,机组首次极热态启动,利用机组50%甩负荷后再次启动快速带满负荷阶段,设定啮合相位角为180°,验证SSS离合器处振动变化情况,具体数据见表5。由表5可以看出:各负荷点SSS离合器处轴振整体良好,可认为180°啮合相位角为该机组的最佳啮合相位角。

表5 SSS离合器180°再次啮合轴振变化

4 结 语

通过介绍某电厂1号机组SSS离合器啮合相位角控制技术的实际应用,分析不同啮合相位角产生的不同振动结果。通过对振动数据的对比分析,选取振动相对良好的角度作为机组启动SSS离合器的最佳啮合相位角,达到减小SSS离合器处轴振的目的;希望对同类型机组在振动控制方面提供参考。