首台全燃准东高碱煤660 MW超超临界对冲燃烧锅炉的研发

2022-05-23冉燊铭潘绍成易广宙刘文建唐真华杨章宁胡修奎

朱 驾, 冉燊铭, 潘绍成, 易广宙, 刘文建,唐真华, 杨章宁, 胡修奎

(1. 清洁燃烧与烟气净化四川省重点实验室,成都 611731;2. 东方电气集团东方锅炉股份有限公司,四川自贡 643001)

准东煤田作为目前我国乃至全世界最大的整装煤田[1],其储煤量占整个新疆总储煤量的17.8%,占全国储煤量的7%左右。准东煤田的大规模开发利用对我国能源体系建设的意义重大。准东煤是优良的动力煤[2],但是准东高碱煤中碱金属钠和钾的质量分数在4%~9%。与国内其他动力煤相比,准东高碱煤具有严重的沾污、结渣特性,属于高碱煤种。高碱煤在燃烧中存在的严重沾污、结渣问题属于世界性难题,这严重制约了准东高碱煤的开发与利用。

目前,电站锅炉对准东高碱煤的利用只能采用掺烧沾污性弱的煤种的方法,但该方法仅能减缓沾污,不能从根本上解决沾污问题。因此,需要开发适合大比例燃用准东高碱煤的超超临界机组锅炉的技术。为此,很多研究者也针对准东高碱煤的沾污、结渣特性进行了研究。王智化等[3-4]研究了矿物质在高碱煤燃烧过程中的赋存形态及迁徙规律。马达夫等[5]研究了高碱煤结渣沾污层的形成机制。王礼鹏等[6]研究了准东高碱煤的渣样并进行了结渣沾污特性分析。张守玉等[7]分析总结了燃用高碱煤时出现的难题。聂立等[8]进行了半工业性试验并得出烟气温度和管壁温度是影响沾污积灰的主要因素。李楠等[9]通过相图法并结合试验研究了高碱煤的掺烧比例。杜智华等[10]通过数值模拟研究了某机组掺烧高碱煤出现结渣的情况。杨忠灿等[11]总结了新建燃用高碱煤锅炉的注意事项并提出了相关的选型建议。赵勇纲等[12]提出了纯燃高碱煤机组防结渣沾污的一体化设计思路。

笔者研发全燃准东高碱煤660 MW超超临界对冲燃烧锅炉,并将其应用于大唐新疆准东五彩湾电厂一期2台660 MW超超临界燃煤发电机组,介绍技术的相关特点,探究准东高碱煤在该机组的应用情况。

1 对冲燃烧锅炉的技术特点

该机组锅炉为660 MW超超临界参数变压运行直流П形锅炉,采用内螺纹管螺旋管圈、一次再热、单炉膛、前后墙对冲燃烧、尾部双烟道、平衡通风、全紧身封闭布置、固态排渣、全钢构架、全悬吊结构。主要技术特点为:

(1) 水冷壁采用下部内螺纹管螺旋结构+半炉膛中间全混合结构+上部光管垂直结构,不需要设置节流圈,水动力稳定性高,全负荷工况运行偏差小,安全裕度大。

(2) 采用成熟可靠的前后墙对冲燃烧方式,热量输入偏差小,可减少炉膛出口工质温度偏差,防止炉膛结焦。煤种适应性强,并且机组低负荷稳燃能力及深度调峰能力强。

(3) 采用一系列措施精准控制壁温偏差,对璧温偏差控制技术进行全面的升级,包括焓增及温升再匹配、进出口集箱内径再匹配、节流孔精确再匹配;过热器、再热器壁温偏差小。

(4) 过热蒸汽温度采用调节煤水比和两级喷水减温进行控制,再热蒸汽温度采用尾部烟气挡板调节,调节性能好。过热器受热面布置采用辐射-对流型,通过调节煤水比和两级喷水来调节汽温;再热器受热面均为纯对流传热受热面,通过尾部烟气挡板调节汽温;保证过热器、再热器能达到额定蒸汽参数。

(5) 配置最新的OPCC型双调风旋流低NOx燃烧器,采用单个燃烧器稳燃并单独配风的燃烧方式,并且机组在高、低负荷采取相同的燃烧方式,通过燃烧精确控制,保证全负荷段下的低NOx排放量及高效稳定燃烧。

(6) 采用一系列措施防止沾污结渣和水冷壁高温腐蚀。П形对冲燃烧锅炉炉膛出口烟气无残余旋转,屏式过热器区域烟气流向与受热面平行,受热面对烟气灰粒捕集率低,管屏不易结焦;燃烧器设置合适的扩锥角度,火焰不飞边、不刷墙;设置贴壁风,可有效保护侧墙水冷壁;侧墙水冷壁布置吹灰器,可有效防止结渣。

2 全燃准东高碱煤的关键技术

2.1 选择炉膛关键参数

该锅炉的炉膛断面尺寸(宽度×深度)为23.534 m×16.980 8 m,高度为73 m,燃尽高度为27.238 5 m,燃烧器层数为6(前墙3层、后墙3层)。炉膛出口烟气温度为965 ℃,锅炉保证效率为94.30%,NOx生成质量浓度为180 mg/m3。

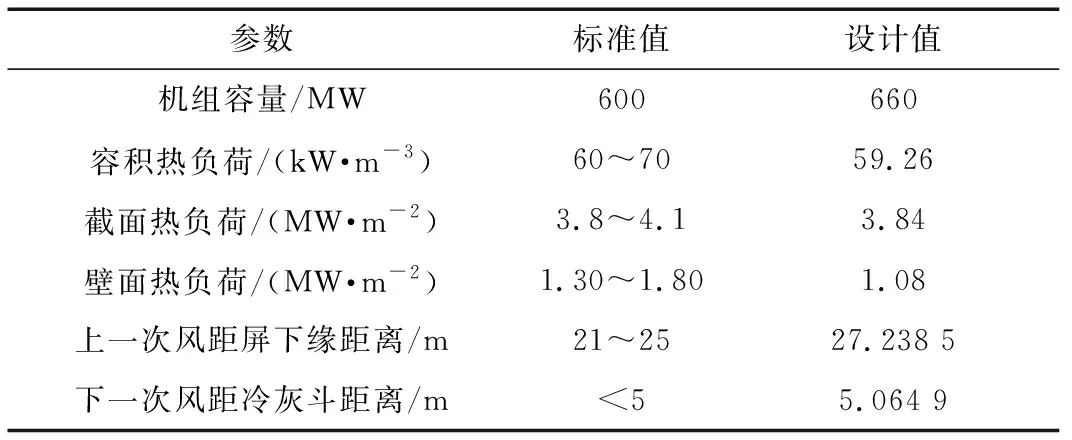

炉膛热负荷是设计燃用高碱煤锅炉的关键参数。降低各炉膛热负荷并增加燃尽高度,有利于控制炉膛平均烟气温度水平,显著提升锅炉全燃高碱煤的适应能力。根据DL/T 831—2015 《大容量煤粉燃烧锅炉炉膛选型导则》,将该锅炉与同等级锅炉炉膛关键参数进行对比,具体见表1。设计时,选取的炉膛热负荷低于标准要求的下限值,而燃尽高度(上一次风距屏下缘距离)也高于标准要求的上限值。

表1 炉膛关键参数对比

根据炉膛参数的变化趋势和防止结渣的要求,选取燃用高碱煤的锅炉炉膛参数(见表2)。

表2 不同容量燃用准东高碱煤锅炉的热负荷参数选取

2.2 优化受热面布置

为了防止炉内各级受热面沾污、积灰搭桥,影响锅炉的安全运行,加大了易沾污区间的受热面节距,降低烟气速度,使烟气携带灰颗粒通过管组间的空隙,并且尽量减少灰颗粒与受热面接触形成黏结。

低温过热器与低温再热器水平段采用不同的节距,与吊挂管的匹配存在一定难度。高温区的宽节距管屏若按常规设计支撑耳板将不能满足长期安全运行的需要。因此,研发了一种适用于宽节距蛇形管屏的吊挂管支撑装置,具体见图1。

图1 适用于宽节距蛇形管屏的吊挂管支撑装置

2.3 设计及计算方法

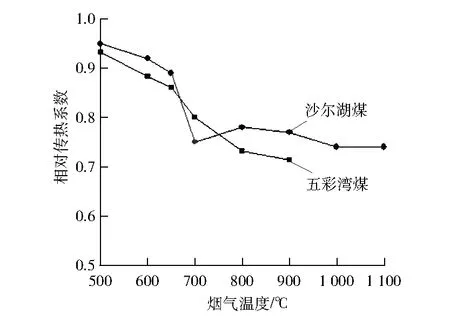

通过3 MW试验台研究了沾污对传热系数的影响(见图2)。

图2 沾污对传热系数的影响

对已投运的350 MW锅炉运行数据进行收集分析,提出了燃用准东高碱煤锅炉受热面利用系数的选取方法,为燃用准东高碱煤锅炉设计提供可靠的计算手段,并且根据实际运行的数据,结合水动力计算和热力计算的方法,修正炉膛、燃烧、受热面传热的模型边界条件。

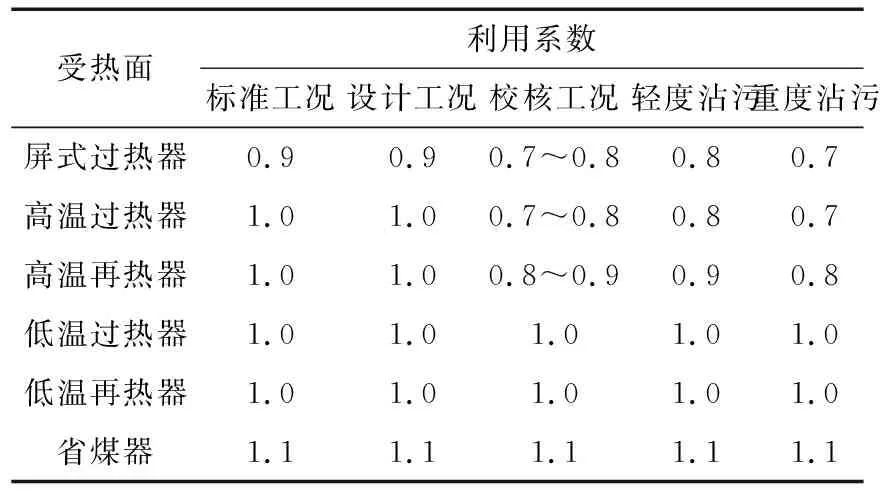

不同工况下,受热面利用系数的对比见表3。

表3 受热面利用系数的对比

为保证锅炉热力计算的准确,采取的措施包括:

(1) 根据煤种的结渣和沾污特性,结合试验台热态试验结果和实际投运项目运行数据,归纳总结了不同烟气温度区域受热面管因管壁沾污导致的传热系数的变化情况,并且对锅炉方案进行校核。在计算上对沾污区域受热面积利用系数进行修正,保证锅炉在炉膛及受热面有轻微的结渣和沾污时也能达到锅炉额定参数和设计的排烟温度,确保锅炉高效运行。图3为不同烟气温度区域的划分。

图3 不同烟气温度区域的划分

(2) 在排烟温度控制上,相比于常规项目,放大空气预热器的型号,优化改进空气预热器结构,降低空气预热器漏风率,保证空气预热器传热面积有足够的裕量。

(3) 考虑炉膛和受热面结渣和沾污后,各位置的烟气温度存在波动,但均在安全范围,同时进入空气预热器的烟气温度也存在波动。锅炉的整体布置和受热面布置要完全能适应燃用高碱煤,并且具有足够的裕量,能保证结渣和沾污后锅炉的性能基本不变。图4为各位置的烟气温度。

图4 各位置的烟气温度

2.4 采用专用燃烧器

对燃烧器整体结构、布置方案及风粉参数等进行优化设计。在燃烧器喷口专设了火焰分割块,有利于减少燃烧器喷口的烟气回流,降低燃烧器区域热强度,防止燃烧器喷口的结焦。同时,通过设置合适的燃烧器扩锥角度,并且降低燃烧器区域壁面热负荷,防止燃烧器区域的结渣。

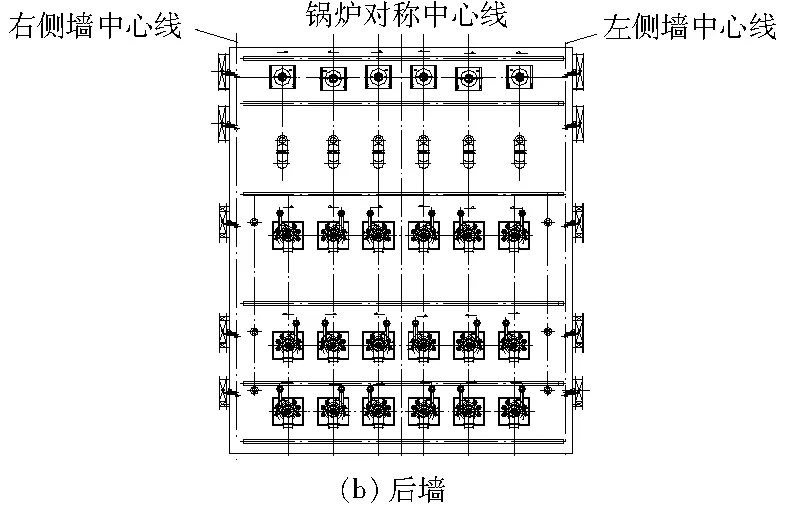

该锅炉配6台磨煤机,5台运行1台备用。每台磨煤机对应一层的6个低NOx燃烧器,前、后墙各布置3层燃烧器,每层布置6个,燃烧器结构见图5。在低NOx燃烧器组的上方布置燃尽风喷口,前、后墙各布置2层,每层布置6个。另外,布置了贴壁风以防止水冷壁侧墙的高温腐蚀。燃烧器的整体布置方案见图6。

图5 低NOx燃烧器结构

图6 燃烧器的整体布置方案

2.5 设计燃烧器区域差异化热负荷技术

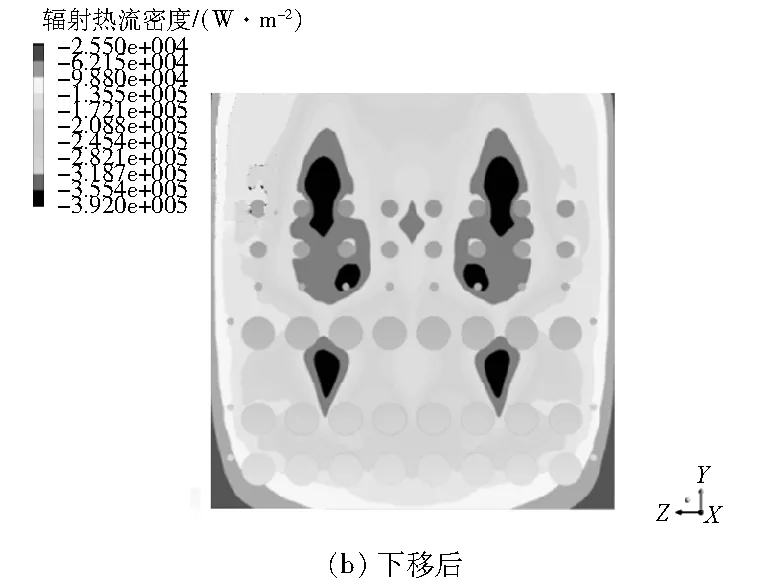

在燃烧器区域容积热负荷(即燃烧器总高度)不变的情况下,将中间层燃烧器适当下移,使第1层与第2层燃烧器的间距小于第2层与第3层燃烧器的间距,具体移动的距离根据炉膛容积热负荷来选取。图7为中间层燃烧器下移前后主燃区水冷壁辐射热流密度的对比。

图7 中间层燃烧器下移前后主燃区水冷壁辐射热流密度的对比

中间层燃烧器下移使炉膛火焰中心整体降低,中层与下层燃烧器的相对集中布置使炉膛下部煤粉热量释放得更及时,从而降低了炉膛出口烟气温度,有利于防止屏式过热器超温及高温受热面沾污。中间层燃烧器下移可以增加第2层燃烧器煤粉在炉膛中的停留时间,提高煤粉的燃尽程度。炉膛采用空气分级燃烧器,主燃区生成的NOx可以在炉膛的还原区被还原。但是,主燃区是富燃料区,还原性气氛的含量较高,燃烧产生的NOx可以在主燃区内被还原。中间层燃烧器下移可以在第2层和第3层燃烧器之间形成“第2个还原区”,下2层煤粉燃烧所产生的NOx一部分可以先被还原,剩下的部分再进入炉膛主燃区内被还原,可以大幅度降低锅炉的NOx排放量。

2.6 合理布置吹灰器

相比于常规660 MW锅炉,燃用高碱煤锅炉需要进一步优化吹灰器的布置,同时可以提高吹灰频率或提升吹灰压力来提升吹灰效果。

表4为吹灰器布置数量的对比。

表4 吹灰器布置数量对比

在布置蒸汽吹灰器的同时,还需要考虑布置水力吹灰器。远程水力吹灰器吹扫的最大射程可达30 m以上。初步方案是在炉膛前、后墙各布置2层远程水力吹灰器,每层布置1个,前、后墙共布置4个。上层水力吹灰器在吹扫时需要注意避开屏式过热器,下层水力吹灰器在吹扫时需要注意避开燃烧器喷口。

3 锅炉设计方案

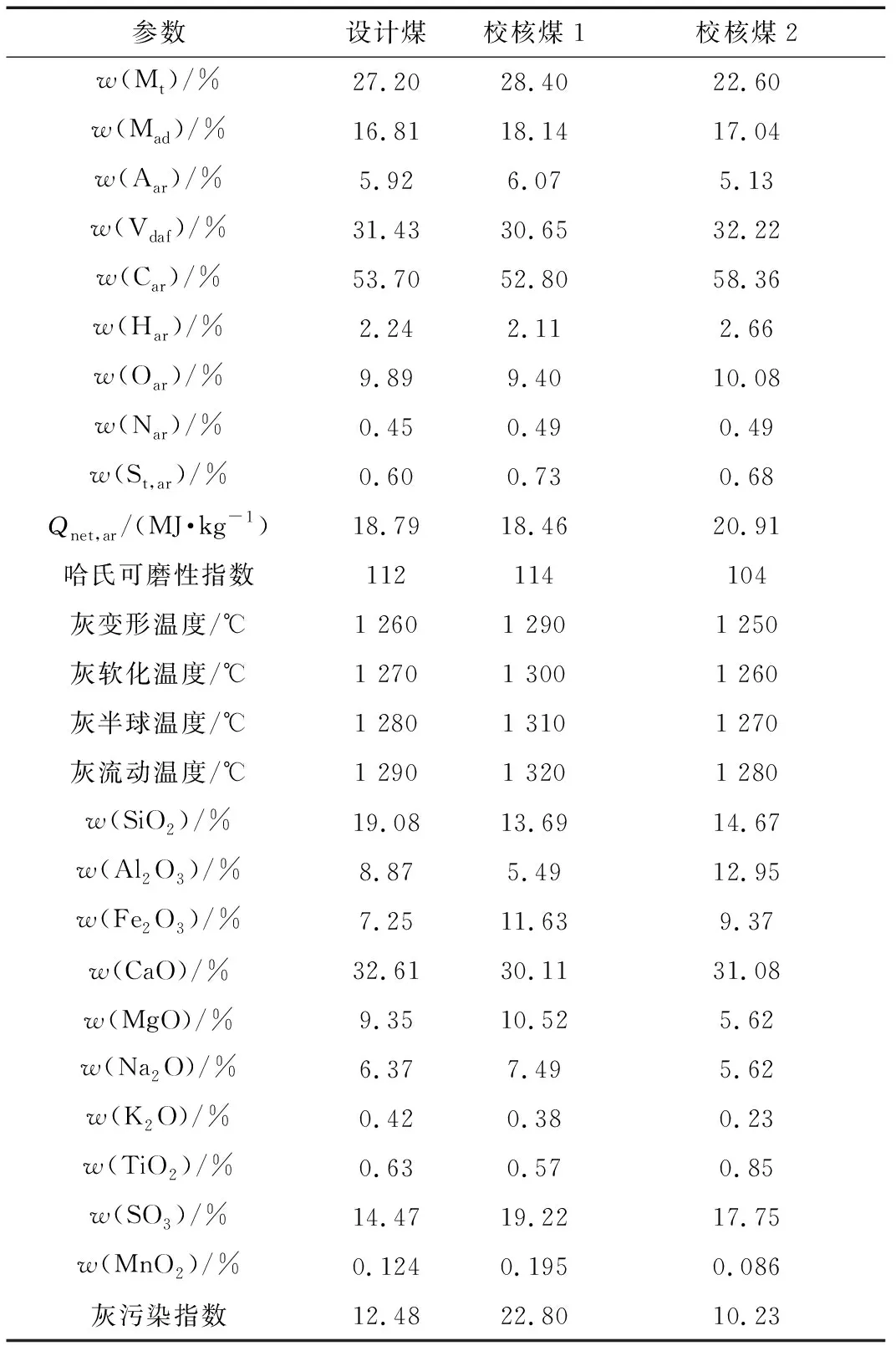

3.1 煤质分析

锅炉燃用准东高碱煤的煤质分析见表5。准东高碱煤的特点为灰分含量较低、钠钾等碱金属含量较高、硅铝含量较低。准东高碱煤在燃烧过程中生成的钠钾钙硫酸盐共熔体易沉积在受热面上而造成沾污积灰。

表5 锅炉燃用准东高碱煤的煤质分析

3.2 设计参数

锅炉的设计参数见表6,其中:BMCR工况为锅炉最大连续蒸发量工况;BRL工况为锅炉额定工况;THA工况为汽轮机热耗验收工况。

表6 设计参数

3.3 主要部件组成

锅炉的整体布置见图8。

图8 锅炉的整体布置

3.4 炉膛结构

锅炉的炉膛四周为全焊式膜式水冷壁,炉膛由下部螺旋水冷壁和上部垂直水冷壁组成,两者间由过渡段水冷壁和水冷壁中间集箱连接。

3.5 烟风系统

送风机将空气送往回转式空气预热器,热烟气将热量传给空气,热一次风与部分冷一次风混合后进入磨煤机,然后进入煤粉燃烧器,热二次风进入燃烧器风箱,并通过各调节挡板进入每个燃烧器内、外二次风通道,同时部分二次风进入燃尽风、还原风、贴壁风喷口。

风和粉被送入炉膛燃烧,产生热烟气,热烟气沿炉膛向上依次经过屏式过热器、高温过热器、高温再热器,然后再分为两路,一路经过低温再热器、省煤器,另一路经过低温过热器、省煤器,进行辐射、对流传热后到达尾部出口烟道。通过选择性催化还原(SCR)脱硝装置后,烟气再进入空气预热器与空气进行换热,最后经空气预热器出口烟道离开锅炉。

3.6 汽水系统

3.6.1 省煤器及水冷壁系统

锅炉主给水由锅炉右侧引入省煤器,经省煤器管组加热后,再经集中下降管被引入水冷壁下集箱,然后沿炉膛向上依次经过冷灰斗、下部螺旋水冷壁、中间混合集箱、上部垂直水冷壁。最终,汽水混合物在水冷壁出口集箱内进行全混合后再通过6根连接管分别进入2个汽水分离器。

3.6.2 过热器系统

过热蒸汽依次经过汽水分离器、顶棚过热器、包墙过热器、吊挂管过热器、低温过热器、一级减温器、屏式过热器、二级减温器、高温过热器、过热蒸汽出口管道。

3.6.3 再热器系统

再热蒸汽依次经过再热蒸汽冷段管道、低温再热器、再热器事故喷水减温器、高温再热器、再热蒸汽热段管道。

3.6.4 汽温调节

锅炉通过调节煤水比和喷水减温来控制过热蒸汽温度,主要通过调节尾部烟气挡板来控制再热蒸汽温度。

3.6.5 启动系统

启动系统的作用是保证锅炉启动过程中的最小流量需求,避免管壁超温。当机组负荷达到临界点(约25%BMCR负荷)以上时,启动系统将转入备用状态,锅炉进入直流运行工况。

3.7 锅炉钢结构

锅炉为П形布置,主要受压部件都悬挂在炉顶的大板梁上,而这些大板梁是由锅炉四周的钢柱来支撑的。锅炉炉墙通过水平布置钢性梁连接起来,同时通过垂直钢性梁来固定。

3.8 燃烧系统

采用前后墙对冲布置的低NOx燃烧器,在炉膛前墙和后墙各分3层,每层布置6个燃烧器,全炉共设有36个燃烧器。在最上层低NOx燃烧器的上部布置了2层燃尽风喷口,共设有24个燃尽风喷口。在燃烧器靠近水冷壁侧墙设有3层贴壁风,共设有12个贴壁风喷口。

3.9 空气预热器系统

每台锅炉配有1台三分仓回转式空气预热器,型号为35VNT2350,传热元件总高度为2 350 mm;热端传热元件采用Q235材料,冷端传热元件采用双表面镀搪瓷涂料的搪瓷板。

4 机组运行情况

2台机组自运行以来,受热面不超温,锅炉热效率、锅炉最大蒸发量、锅炉最低稳燃负荷、NOx排放浓度、过热蒸汽及再热蒸汽温度等指标均达到或优于设计值。

表7为锅炉在试运行期间准东高碱煤掺烧质量分数。自机组投运以来,锅炉表现出优良的高碱煤适应能力,准东高碱煤综合掺烧质量分数达到90%以上,接近全燃高碱煤的设计目标。

表7 锅炉在试运行期间准东高碱煤掺烧质量分数

5 结语

(1) 研究了炉膛关键参数、受热面布置优化、锅炉计算方法、燃烧器设计及布置、吹灰器设计及布置等锅炉设计的关键技术,为高碱煤锅炉的设计积累了宝贵经验。

(2) 研发全燃准东高碱煤锅炉并成功投运,为世界首台(批)采用完全自主研发技术设计制造的燃用准东高碱煤660 MW超超临界对冲燃烧П形锅炉。

(3) 锅炉投运后具有优良的高碱煤适应能力,并且准东高碱煤综合掺烧质量分数达到90%以上,解决了难以大比例燃用准东高碱煤的难题。