塑料熔化对生活垃圾典型组分传热过程的影响

2022-05-23昌庆航马晓波韩飞洋尹丽洁陈德珍

昌庆航, 马晓波, 韩飞洋, 王 萌, 尹丽洁, 陈德珍

(同济大学 机械与能源工程学院, 上海 201800)

目前,我国正在推行生活垃圾分类收集,截至2021年底,上海市干垃圾处置量约为1.93万t/d。分类后的干垃圾以塑料、纸类、织物和木竹为主。随着物流行业的飞速发展,网购和外卖成了日常消费的主要方式,由此产生的大量塑料包装袋和包装盒使得生活垃圾中塑料的占比大幅增加,进入焚烧厂的生活垃圾中塑料(污损的塑料袋、塑料制品、一次性塑料饭盒等)占比由分类前的23.82%增加到分类后的46.81%[1]。

热解是生活垃圾资源化利用的主要方式之一,可以实现生活垃圾中有机物的高效回收[2]。热解是指废弃物在无氧的条件下受热分解,将其中有机物转化为油、气和半焦的过程[3]。塑料的热解分为两个阶段,第一阶段为固态的塑料熔化为液态的塑料,第二阶段为液态的塑料继续吸热分解。由于塑料不易与其他垃圾分离,热解过程实际上是一个气、液、固三相共存的传热和反应过程[4]。在加热初期,随着物料温度的升高,塑料首先熔化,熔化后成液态的塑料填充在固体颗粒之间或者包裹在固体颗粒上。液体的毛细现象会产生表面张力,使熔化后颗粒的性质类似湿颗粒,颗粒间的液体形成液桥。继续升高温度,热解开始进行,液体分解逐渐消失,颗粒挥发分析出。

传热是影响热解产物品质和分布的关键因素。垃圾热解过程中,反应器内的传热过程主要包括气体-颗粒、颗粒-颗粒、颗粒-壁面间的传热。随着干垃圾中塑料占比的增加,热解过程中反应器内的传热还包括颗粒-液体、气体-液体的传热,塑料的熔化包裹对反应器内典型组分传热过程的影响不能忽略。DAS S等[5]研究发现,颗粒表面覆盖液体后,由于普朗特数的增加,颗粒与流体间的传热系数明显增加。TANG T Q等[6]在液桥力中引入体积分数后研究颗粒干燥过程中不同阶段液桥力的影响。CHENG G J[7]将填充状态下反应器内气固之间的传热分为颗粒与颗粒的直接接触导热、颗粒与颗粒通过静止流体的非接触导热、颗粒与静止流体间的导热。

目前,针对湿颗粒的研究中,大多是针对均匀颗粒表面润湿的情况。但是,生活垃圾中塑料与其他种类的垃圾混合不均匀,使得熔化后塑料部分区域颗粒间的液体含量高,颗粒处于浸没状态,同时部分区域的塑料含量很少甚至没有塑料,熔化后塑料在反应器不同区域形成的液体含量相差较大。笔者使用欧拉-拉格朗日模型,在传统的均匀湿颗粒的基础上,考虑塑料的熔化过程,研究塑料的熔化包裹对其他生活垃圾典型组分传热特性的影响,研究结果对于详细了解生活垃圾热解过程中传热特性,以及优化热解反应器的设计有重要的意义。

1 控制方程和计算模型

1.1 流体相控制方程

计算过程中,将气体和熔化后的液体视为流体。流体相的连续性方程为:

(1)

式中:uf,i为流体i方向的速度,m/s;ρf为流体密度,kg/m3;εf为流体的体积分数;Sm为反应产生的流体量,kg/(m3·s);t为时间,s;xi为i方向的坐标,m。

流体相的动量守恒方程为:

(2)

式中:F为动量交换源项;uf,j为流体j方向的速度,m/s;xj为j方向的坐标,m;pf为流体压力,Pa;g为重力加速度,m/s2;τf为牛顿流体黏性应力张量,N/m2。

动量交换源项为:

(3)

式中:Fdrag为曳力,N;Fyq为液桥力,N;va为颗粒a的速度,m/s;uf为流体的速度,m/s;N为当前计算网格内的颗粒数;β为曳力系数,kg/(m3·s);Vc为当前网格的体积,m3;Va为颗粒a的体积,m3。

牛顿流体黏性应力张量为:

(4)

式中:λf为流体的体积黏度,kg/(m·s);μf为流体的剪切黏度,Pa·s;uf,k为流体k方向的速度,m/s;xk为k方向的坐标,m;δij为Kronecker函数。

流体相的能量守恒方程为:

(5)

式中:cp,f为流体的比定压热容,J/(kg·K);Tf为流体的温度,K;kf为流体的导热系数,W/(m·K);Qconv,a为颗粒a的对流传热量,W;ΔHrf为化学反应热,W。

1.2 固体相控制方程

计算过程中,固体相包括颗粒相(生物质、纸类、织物)和未熔化的塑料,加热温度为600 K,反应器中的颗粒相和熔化后的塑料都未发生热解,即颗粒相仅考虑升温过程,塑料考虑升温和熔化过程。固体相的连续性方程为:

(6)

式中:m为塑料质量,kg;A为指前因子;E0为塑料的活化能,kJ/mol;R为摩尔气体常数;Tp为塑料热力学温度,K。

固体相的能量守恒方程为:

(7)

式中:ma为颗粒a的质量,kg;cp,a为颗粒比定压热容,J/(kg·K);Ta为颗粒a的温度,K;Qfp,a为颗粒a和流体间的对流传热量,W;Qpp,a为颗粒a和其他颗粒间的导热量,W;Qrad,a为颗粒a的辐射传热量,W。

Qfp,a=hf,aAa(Tf-Ta)

(8)

(9)

kf=αkl+(1-α)kg

(10)

式中:hf,a为颗粒a表面的对流传热系数,W/(m2·K);Aa为流体与颗粒a的传热面积,m2;Nua为颗粒a的努塞特数;da为颗粒a的直径,m;α为流体中液体的体积分数;kl为液体导热系数,W/(m·K);kg为气体导热系数,W/(m·K)。

Nua采用的关联式[8]为:

(11)

式中:Rea为颗粒a的雷诺数;Pr为普朗特数。

颗粒与颗粒间的导热传热量采用具体计算公式[9]为:

Qpp,ab=2kpRc,ab(Tp,b-Tp,a)

(12)

(13)

式中:Qpp,ab为颗粒a和b之间的导热传热量,W;kp为颗粒a和b之间的导热系数,W/(m·K);Rc,ab为颗粒a和b间的接触面半径,m;Tp,a、Tp,b分别为颗粒a、b的温度,K;kp,a、kp,b分别为颗粒a、b的表面导热系数,W/(m·K)。

1.3 计算模型

计算模型见图1。模拟对象为常压固定床炉,物料堆积在反应器底部,模拟时仅建立物料堆积段的模型。反应器的高度为10 cm,直径为8 cm,计算采用壁面加热。加热前,将物料随机从反应器顶部送入反应器。塑料的熔化温度和熔化过程所需要的热量采用差示扫描量热法进行测量,得到塑料的熔化温度为103.59 ℃,熔化所需要的热量为31.13 J/g,吸热峰对应的温度为128.5 ℃,与文献[10]相一致。主要的计算参数见表1。

图1 计算模型

表1 主要的计算参数

2 计算结果及分析

2.1 模型验证

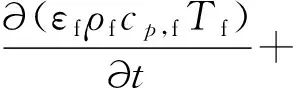

图2为塑料质量分数为20%时,塑料与生物质共同加热过程中,塑料熔化前后物料在反应器内的状态。由于采用壁面加热,反应器壁面处物料的温度首先升高,热量逐渐向反应器中心传递,反应器中心处温度物料温度逐渐升高,中心处塑料逐渐开始熔化。

图2 塑料与生物质混合的状态

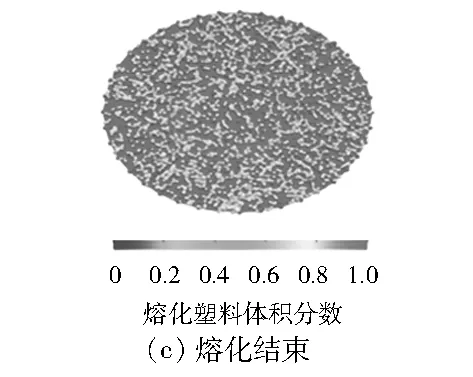

图3为生物质颗粒直径为2 mm,不同塑料含量下实验和模拟得到的塑料熔化率(熔化塑料质量与原始塑料质量的比)随物料平均温度的变化。物料平均温度为反应器内塑料与生物质的平均温度,实验中采用测量方式得到物料平均温度,模拟取生物质、熔化成液体的塑料和未熔化的塑料的质量加权平均温度。实验中,升温速率为20 K/min,最终加热温度为600 K;模拟中,加热温度为600 K。

图3 不同塑料含量时塑料熔化率

由图3可得:实验和模拟得到的曲线趋势基本一致,但是模拟得到的开始熔化对应的温度要低于实验得到的开始熔化对应的温度,这是由于模拟中不考虑热量的损失,将颗粒都设置为球形。塑料含量越高,塑料开始熔化对应的温度越低,这是因为采用的是物料平均温度,而塑料的比热容大于生物质的比热容(见表1)。因此,塑料含量越低,整体物料升温越快。

2.2 塑料含量对加热过程组分温度的影响

以下工况均按照加热温度为600 K、典型组分颗粒直径为2 mm进行计算。

图4为不同含量塑料和生物质共同加热时温度的变化。由图4可得:在整个熔化过程中,塑料温度都低于生物质温度,部分热量从生物质传递给了塑料。随着温度的升高,塑料开始熔化,塑料的导热系数由固态时的0.33 W/(m·K)增加至液态时的0.45 W/(m·K);同时,熔化后的塑料与壁面和生物质的接触面积大大增加,使得液体塑料的升温速率加快,最终在塑料温度为575 K、塑料质量分数为30%时,液体塑料温度高于生物质的温度,此时生物质除了直接从壁面吸收热量,也从液体塑料吸收热量。

图4 不同含量塑料与生物质共同加热时温度的变化

图5为不同含量塑料和纸类共同加热时温度的变化。由于纸类的比热容和导热系数与生物质的比热容和导热系数非常接近,加热过程中纸类的温度变化与生物质的温度变化类似。

图5 不同含量塑料与纸类共同加热时温度的变化

图6为不同含量塑料和织物共同加热时温度的变化。织物的导热系数远小于液体塑料的导热系数,因此在塑料熔化后,塑料的升温速率远大于织物的升温速率,使得塑料的温度很快超过织物的温度。织物吸收的热量,一方面来自直接接触的壁面,另一方面来自熔化后的塑料。塑料含量越高,单位时间内传递给织物的热量越多,织物升温越快。

图6 不同含量塑料与织物共同加热时温度的变化

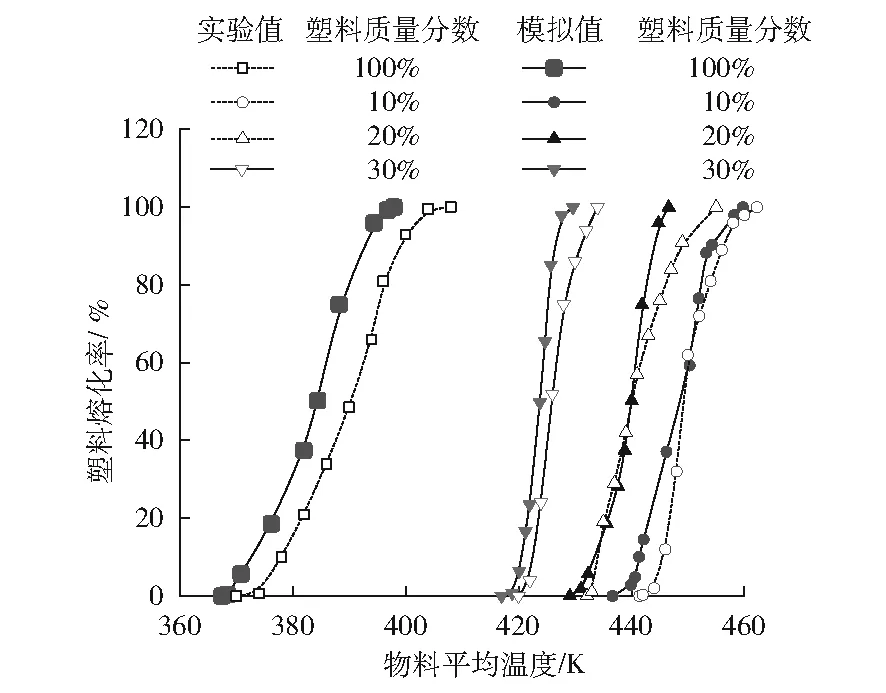

2.3 塑料含量对有效传热系数的影响

考虑到塑料熔化的特点,将整个加热过程分为熔化前、熔化中和熔化后三个阶段。其中:熔化前,物料吸收的热量全部用来升温,热量传热方式为壁面和物料颗粒、物料颗粒和颗粒之间的导热;熔化后,物料吸收的热量仍然全部用于升温,热量传递方式为壁面与垃圾组分之间的导热、壁面与液体塑料之间的传热及液体塑料与垃圾组分之间的传热;熔化中,塑料吸收的热量用于熔化,而物料吸收的热量用来升温,热量传递方式包括熔化前和熔化后的所有传递过程。熔化前、熔化中和熔化后所对应的温度分别为300~360 K、360~390 K和390~500 K。

熔化前计算公式为:

cpsm(Tps-Tps0)

(14)

熔化中计算公式为:

(15)

熔化后计算公式为:

cplm(Tpl-Tpl0)

(16)

图7为不同塑料含量下塑料与生物质共同加热时的有效传热系数。由图7可得:塑料熔化前的有效传热系数最高,熔化中的有效传热系数次之,熔化后的有效传热系数最低。这是由于熔化前的物料与加热壁面之间的温差大,使得单位时间内物料从壁面吸收的热量多;熔化中塑料的温度低于生物质的温度,熔化后总体上塑料的温度还是低于生物质的温度,塑料的熔化相当于增加了物料与壁面之间的传热热阻,降低了传热效率。在熔化前和熔化中,系统的有效传热系数随着塑料含量的增加而逐渐降低,这是因为塑料的含量越高,加热和熔化塑料所需要的时间越长;在塑料熔化成液体之后,塑料的导热系数增加,系统的有效传热系数随着塑料含量的增加而增加。

图7 不同塑料含量下塑料与生物质共同加热时的有效传热系数

图8和图9分别为不同塑料含量下,塑料与纸类、塑料与织物分别共同加热时的有效传热系数。

图8 不同塑料含量下塑料与纸类共同加热时的有效传热系数

图9 不同塑料含量下塑料与织物共同加热时的有效传热系数

总体上,塑料与纸类、塑料与织物分别共同加热时的有效传热系数和塑料与生物质共同加热时的有效传热系数类似。塑料与织物共同加热时,当塑料质量分数为30%时,熔化后的有效传热系数大于熔化中的有效传热系数。液体塑料的导热系数远远大于织物的导热系数,因此液体塑料的存在会促进系统的传热。

2.4 颗粒直径对有效传热系数的影响

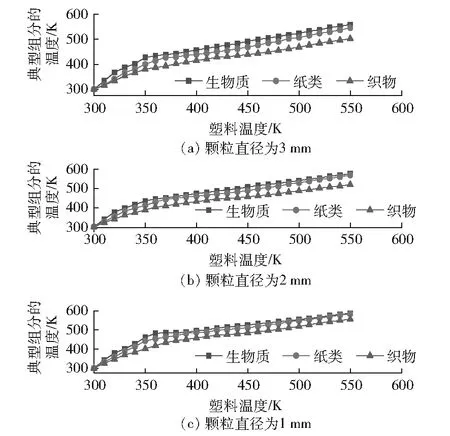

在塑料的颗粒直径保持不变的情况下,仅改变3种典型组分的颗粒直径进行分析。图10为不同颗粒直径下3种典型组分温度的变化。由图10可得:颗粒直径越小,在塑料达到相同的温度时,典型组分的温度越高。这是因为对于相同质量的典型组分,颗粒直径越小,典型组分的比表面积越大,典型组分与壁面的接触面积,以及典型组分与熔化成液体的塑料的接触面积都会增大。对于3种典型组分而言,生物质升温最快,纸类升温次之,织物升温最慢。

图10 颗粒直径对典型组分升温的影响

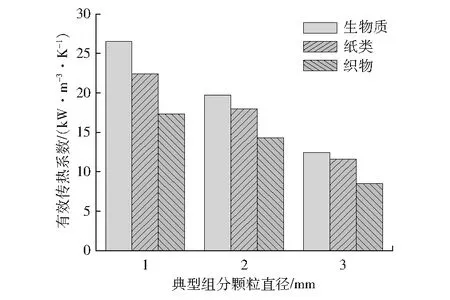

图11给出了生活垃圾3种典型组分的颗粒直径对有效传热系数的影响,可以看出颗粒直径对有效传热系数有显著的影响。颗粒直径从1 mm增加到3 mm,3种典型组分的有效传热系数下降幅度都大于50%。在颗粒直径相同的情况下,生物质的有效传热系数最高,织物的有效传热系数最低。

图11 颗粒直径对有效传热系数的影响

3 结语

实行生活垃圾分类收集后,干垃圾中塑料的含量大幅提高。在干垃圾热解过程中,塑料首先熔化为液体,而后再吸收热量分解析出挥发分。基于欧拉-拉格朗日模型,考虑塑料的熔化过程,研究塑料的熔化包裹对其他3种生活垃圾典型组分传热特性的影响,主要结论为:

(1) 塑料含量对生活垃圾典型组分加热过程温度变化的影响不同。塑料熔化后会使得典型组分升温速率增快。典型组分为生物质,并且塑料质量分数分别为10%、20%时,塑料温度始终低于生物质温度,而塑料质量分数为30%时,最终塑料温度会超过生物质温度;纸类加热过程中的温度变化趋势与生物质类似;织物的导热系数很低,熔化后塑料的温度会很快超过织物的温度。

(2) 针对3种生活垃圾典型组分,与塑料共同加热时,在相同塑料含量的情况下,都是塑料熔化前有效传热系数最高,熔化中有效传热系数降低,熔化后有效传热系数最低。

(3) 生活垃圾典型组分颗粒直径越小,在塑料达到相同的温度时,典型组分的温度越高;典型组分颗粒直径越小,体积换热量越大;在颗粒直径相同的情况下,生物质的有效传热系数最高,织物的有效传热系数最低。