基于LS-DYNA的截齿破岩钻削力仿真研究

2022-05-21梅琦,王杰,罗庆怡,李何钰秋,董杰

梅琦,王杰,罗庆怡,李何钰秋,董杰

[摘 要]为研究旋挖钻进过程中钻削参数对钻削轴向力的影响,利用有限元分析软件LS-DYNA对单个截齿钻削岩石的过程进行仿真模拟。采用单因素试验方法,以主轴转速与进给速度为设计变量,得到钻削轴向力与主轴转速、进给速度的变化曲线。结果表明:轴向力随主轴转速的增大而减小,随进给速度的增大而增大。研究结果可为旋挖钻头截齿的分布和实际钻削破岩时选择合理的钻削参数提供一定的依据。

[关键词]截齿;LS-DYNA;破岩仿真;钻削轴向力

[中图分类号]TG54 [文献标志码]A [文章编号]2095–6487(2022)02–00–03

Simulation Research on Rock Breaking Drilling Force of Pick Based on LS-DYNA

Mei Qi,Wang Jie,Luo Qing-yi,Li Heyu-qiu,Dong Jie

[Abstract]In order to study the influence of drilling parameters on the drilling axial force in the process of rotary drilling, the process of drilling rock with a single pick is simulated by using the finite element analysis software LS-DYNA. Using the single factor test method and taking the spindle speed and feed speed as the design variables, the variation curves of drilling axial force, spindle speed and feed speed are obtained. The results show that the axial force decreases with the increase of spindle speed and increases with the increase of feed speed. The research results can provide a certain basis for the distribution of rotary bit pick and the selection of reasonable drilling parameters in actual rock breaking drilling.

[Keywords]pick; LS-DYNA; rock breaking simulation; drilling axial force

随着经济的发展,各类高压输电线路工程的需求日益增大,而基础性建设是输电线路工程的根基。桩基础因具有承载力高、抗倾覆能力与抗拔抗压能力强、适用条件广泛等优点成为现阶段使用最广泛的基础形式之一。实际钻孔灌注桩常采用旋挖钻机,一个旋挖钻机的钻头有许多截齿,破岩时由钻头带动各个截齿进行切削,而现有的关于旋挖破岩的研究较少。冯杰等[1]利用有限元分析软件ABAQUS对TC4钛合金薄壁件钻削加工过程进行动态仿真,获得钻削加工过程中钻削参数对钻削力的影响规律,但研究对象为钛合金薄壁件。柳波等[2]基于岩石力学理论建立了钻机筒钻单齿切削岩石过程的物理模型,应用离散元软件EDEM仿真分析出切削深度和切削速度对单齿切削力的影响规律,但该文将模型简化为单齿沿直线对岩石进行切削,非钻削工况。贾学强等[3]利用动态分析软件LS-DYNA模拟得出单个截齿回转钻进岩石时不同侵深条件下的切削力变化情况,但未研究不同主轴转速与进给速度条件下的切削力变化情况。刘彪等[4]采用离散元方法模拟PDC齿在不同切削速度、切削角度、切削深度以及围压参数下的切削破岩效果,得出PDC齿受到的切削力及岩石裂纹发育情况的变化规律。贺振国等[5]进行了单齿切削破碎岩石的仿真研究,得到了切削载荷与切削深之间的量化关系。研究了黏滑振动发生的机理。本文将单个截齿作为研究对象,建立单齿破岩分析模型,利用动态分析软件LS-DYNA以数值模拟的方法,对截齿切削岩石时不同工况条件的受力进行分析研究。

1 单齿垂直破岩受力分析

根據钻具同岩石的作用方式和碎岩机理,所有机械破岩工具可以分为:切削-剪切型、凿碎型、凿碎-剪切型三大类。

钻头受到动力源提供的扭矩与进给力,剪切岩石同时受到反作用力。可以将反作用力分解为轴向力、侧向力以及切向力。直接与岩石作用的是钻头的齿,因此研究破岩机理应从单齿破碎岩石的过程分析入手。

切削–剪切型工具同岩石作用的方式如图1所示。切削–剪切型破岩过程分为侵入破岩和切削破岩两个过程,以轴向和切向载荷作用于岩石上。

本模型旋挖碎岩过程:旋挖钻进可划归为硬质合金回转钻进工艺。截齿在钻进时,一方面受到轴压作用轴向进给侵入岩石,另一方面受到扭矩作用进行旋转剪切岩石,在轴向力和水平力的协同作用下,导致岩石被连续破碎。

2 仿真

对仿真模型做出以下假设[6]:①截齿的硬度和强度远高于岩石,钻削过程中截齿的磨损与钝化情况极微小,忽略其变形量,在建立仿真模型时假设为刚体。②将岩石材料视为无原生裂纹的各向同性材料,忽略其不均质性。③在钻削过程中,失效的岩石单元自动删除。

3 三维模型的建立

利用Pro/E建立单个截齿与岩石相互作用的有限元模型,岩石的几何模型尺寸为300 mm×300 mm× 100 mm。

4 定义材料

在切削过程中,由于钻头的切削齿硬度远大于岩石,故将钻头设置为刚体。选用LS-DYNA材料库中20号MAT_RIGID材料模型,钻头材料参数见表1所示[7]。

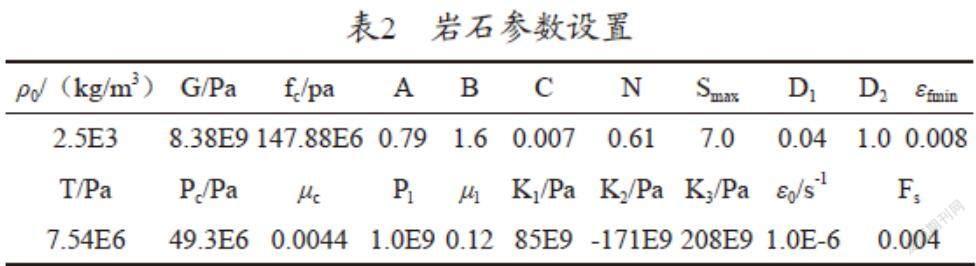

岩石的材料选用LS-DYNA材料库中111号MAT_JOHNSON_HOLMQUIST_CONCRETE材料模型,岩石材料参数见表2所示。

5 定义单元属性

岩石均采用8节点3D Solid164单元,用缺省的常应力单元公式。

6 划分网格

采用数值模拟方法时,网格划分方法的选择是影响最终计算结果的重要因素之一,若网格设置过密,则会使计算时间过长,若网格设置过疏则会使仿真结果与实际情况偏离较大,因此本次计算对钻头与岩石接触部分网格进行加密处理,其他未接触部分的网格进行稀疏化处理。钻头为不规则模型,采用四面体网格划分,岩石为规则模型,采用六面体网格划分。截齿-岩石模型网格划分如图2所示。

7 定义接触类型和边界条件

截齿与岩石设置为面对面的侵彻接触,即CONTACT_ERODING_SURFACE_ TO_ SURFACE,将岩石的底面与侧面进行全自由度约束,限制钻头的径向自由度,释放其轴向自由度。因为钻头凿岩过程中岩石是一个半无限体,为消除应力反射对计算结果的影响,对岩石的底面与侧面施加无反射边界条件,即BOUNDARY_NON_REFLECTING。

8 仿真试验方案

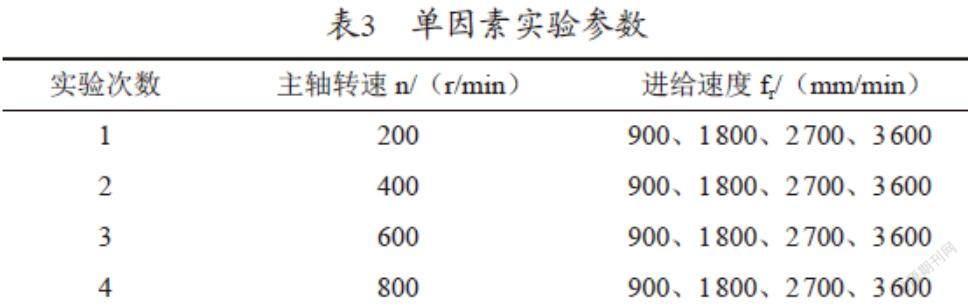

本次仿真采用单因素试验方法,试验参数见表3。

9 结果与分析

钻削过程中钻削力3个方向的分力如图3所示。由图3可知,X方向和Y方向的钻削力变化不大,Z方向的钻削力即轴向力最能反应钻削过程中力的变化。因此本次仿真结果选择钻削过程中稳定状态的平均轴向力作为衡量指标。

(1)主轴速度对钻削轴向力的影响。

从图4分析可知:当进给速度维持在一个恒定值时,增加其主轴转速的大小,钻削轴向力不断减小,这是因为钻头绕着钻杆做圆周运动,增大其主轴转速,每转的切削量随之减小,导致截齿切削岩屑的厚度减小,因此钻头受到材料的抗力载荷也相应减小,从而轴向力减小。

(2)进给转速对钻削轴向力的影响

从图5可知:当主轴转速维持在一个恒定值时,增加其进给速度,钻削轴向力不断增大,这是因为钻头不仅绕着钻杆做圆周运动,同时也沿着钻杆方向垂直进给,钻杆壁与钻头端部受到轴向和横向的滑动摩擦阻力,增加其进给速度时,钻头每转的切削量随之增大,导致其受到材料的抗力载荷增大,从而轴向力增大。

10 结论

(1)将单个截齿作为研究对象,建立单齿破岩分析模型,利用动态分析软件LS-DYNA以数值模拟的方法,对截齿钻削岩石时不同工况条件下的受力进行分析研究,保证结果准确性的同时,避免了大量传统试验方法成本较高、效率较低的缺点。

(2)当进给速度维持在一个恒定值时,增加其主轴转速,钻削轴向力不断减小;当主轴转速维持在一个恒定值时,增加其进给速度,钻削轴向力不断增大。

(3)通过对单个截齿钻削岩石过程的仿真,为旋挖钻头截齿的分布和实际钻削破岩时选择合理的钻削参数提供一定的依据。

参考文献

[1] 冯杰,黄树涛,于晓琳,等.钻削TC4钛合金薄壁件时钻削力的仿真研究[J].兵器材料科学与工程,2018,41(1):80-83.

[2] 柳波,孫凯,谭孝刚.筒钻单齿切削岩石的力学特性研究[J].制造业自动化,2019,41(7):32-35,39.

[3] 贾学强,张继光,罗延严,等.旋挖钻机碎岩计算方式的分析探讨[J].探矿工程(岩土钻掘工程),2017,44(6):23-27,32.

[4] 刘彪,吴杰,张俊,等. 基于离散元方法的PDC钻头切削齿破岩机理数值模拟[J]. 矿业研究与开发,2021(2):165-169.

[5] 贺振国,石李保,李灵樨,等. 基于单齿破岩有限元模拟的黏滑振动机理研究[J]. 石油机械,2021(5):3.

[6] 刘忠,侯辉辉,胡伟.基于预破碎的岩石切削试验及分析[J].石油机械,2019,47(12):38-43,57.

[7] 徐海良,郑义,赵宏强,等.冲旋钻头结构对其寿命及破岩效率的影响研究[J].合肥工业大学学报(自然科学版),2017,40(12):1599-1603.