高速铣削薄壁件加工变形控制及工艺

2022-05-21李永成,郑海东,毕振东,王鹏勇

李永成,郑海东,毕振东,王鹏勇

[摘 要]随着当今科学技术的不断发展,机械制造工程技术的发展也十分迅速。尤其是高速铣削技术的应用与发展,更是让机械加工制造技术及其质量上升到了一个全新层次。而在此项技术的具体应用中,变形控制及其工艺是最为重要的一项内容。基于此,对高速铣削薄壁加工过程中的变形控制及其工艺进行分析,以使此项技术得到良好应用与发展。

[关键词]机械加工;高速铣削;薄壁件加工;变形控制

[中图分类号]TG54 [文献标志码]A [文章编号]2095–6487(2022)02–00–03

Deformation Control and Technology of High Speed Milling Thin-walled Parts

Li Yong-cheng,Zheng Hai-dong,Bi Zhen-dong,Wang Peng-yong

[Abstract]With the continuous development of science and technology, the development of mechanical manufacturing engineering technology is also very rapid. In particular, the application and development of high-speed milling technology has raised the machining manufacturing technology and its quality to a new level. In the specific application of this technology, deformation control and its process are the most important content. Based on this, this paper analyzes the deformation control and technology in the process of high-speed milling thin-wall machining, so as to provide a scientific reference for the good application and development of this technology.

[Keywords]machining; high speed milling; processing of thin-walled parts; deformation control

在對薄壁件进行高速铣削加工的过程中,为实现其变形的良好控制,相关企业与技术人员一定要做好加工试验,这样便可实现其变形影响因素的科学确定,然后以此为依据来做好变形控制。通过这样的方式,才可以有效避免薄壁件在高速铣削加工中出现变形问题,进而实现其加工质量与精度的良好保障。

1 高速铣削薄壁件加工条件与操作技巧分析

本次研究的是某钛合金TC4材质薄壁件的高速铣削加工。以下是本次薄壁件高速铣削加工中的主要条件及其操作技巧。

1.1 机床选择

在加工中,应用的是某公司立式加工中心的VDL-1000E机床,该机床的额定功率是11 kW,主轴转速在45~8 000 r/min,X、Y和Z方向上的快速进给速度分别是36 m/min、36 m/min和30 m/min;行程分别是1 020 mm、550 mm和150 mm。

1.2 测试仪器选择

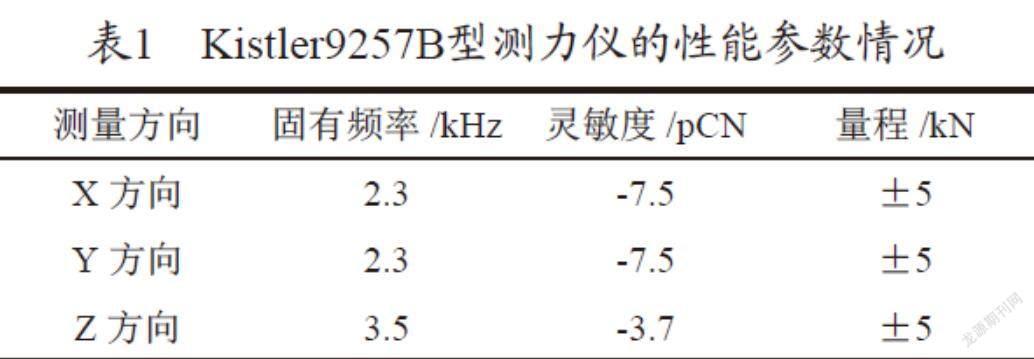

本次加工中,为实现加工精度的良好保障,主要通过Kistler9257B型测力仪来测量铣削力。具体应用中,通过Kister5070A型多通道电荷放大器和DHDAS-5920型动态信号采集和分析系统来进行数据采集,以此来实现测试中相应信息的动态采集与分析处理。表1是Kistler9257B型测力仪的性能参数情况。

1.3 铣削刀具选择

本次加工中,将山特维克球头2刃硬质合金R216.52-06040RAL12G 1630型铣刀用作铣削刀具,其半径是3 mm。

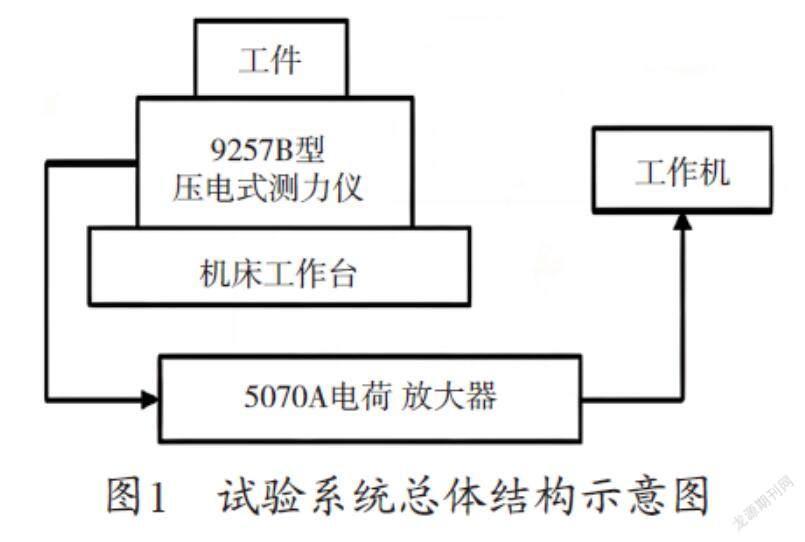

图1是该操作系统总体结构示意图。

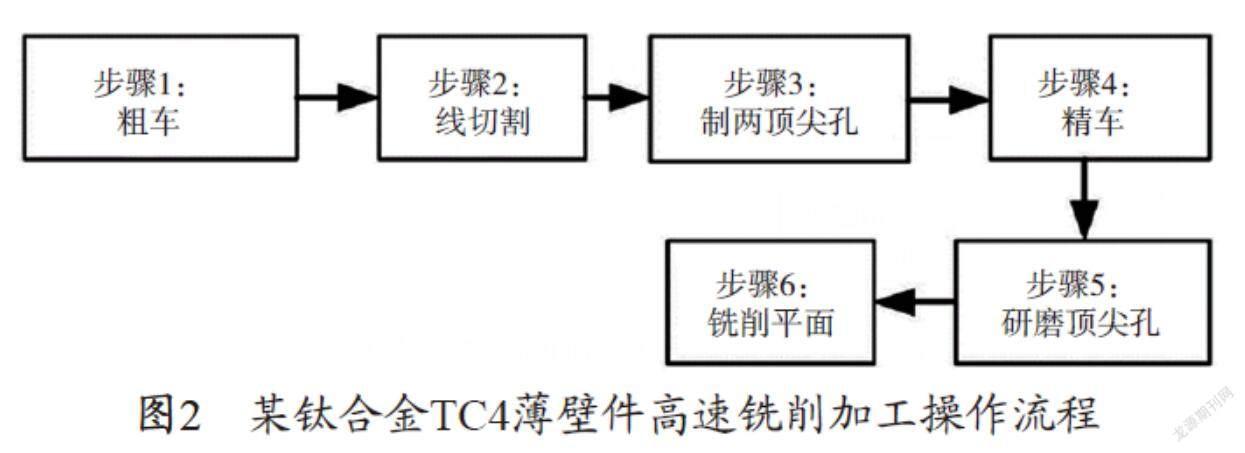

1.4 操作技巧

在通过高速铣削技术进行薄壁件加工时,需通过小深切、中进给、分层铣削的方式进行加工。对于腹板,其走刀路径应选择环切,如果腹板面积较大,可通过分步环切的方式进行加工。加工中,刀具路径应尽量平滑,刀轨拐角位置要增加过渡圆弧,并适当将进给速度降低。刀具在薄壁件中的切入切出都要保持平滑,且次数应尽可能减少。为达到这一目标,在具体的数控编程中,技术人员一定要对模型精度加以合理设置,并做好程序分辨率、编程公差等的科学控制,以此来确保薄壁件的高速铣削加工效率与精度。本次所研究的某钛合金TC4薄壁件高速铣削加工操作流程图见图2。

2 高速铣削薄壁件加工变形影响因素试验分析

在薄壁件的高速铣削中,其变形情况主要来源于各个铣削方向上的铣削力变化。因此,通过铣削力的变化影响因素试验,便可对加工变形的影响因素加以科学确定。基于此,在本次加工之前,特通过以上机械与仪器设备对某钛合金TC4材质薄壁件的高速铣削进行了试验。

2.1 轴向切割深度影响试验分析

试验中,将转速设置为60 m/min(3 200 r/min);将进给速度设置为1 200 mm/min;将径向切割深度设置为0.3 mm。然后分别对轴向切割深度是0.1 mm,0.3 mm、0.5 mm、0.7 mm以及0.9 mm情况下的铣削力参数进行测量。

通过试验可知,轴向切割深度并未对Z方向上的铣削力产生过大影响,但是对其主铣削方向以及进给方向却产生了较大影响,随着轴向切割深度的增加,其铣削层面也具有更大的面积。通过具体分析可知,当轴向切割深度是0.1~0.5mm的情况下,X、Y、Z方向上的铣削力较小,且变化缓慢。由此可见,0.1~0.3 m是铣削试验中比较理想的区域。

2.2 径向切割深度影响试验分析

试验中,将转速设置为60 m/min(3 200 r/min);将进给速度设置为1 200 mm/min;将轴向切割深度设置为0.5 mm。然后分别对径向切割深度是0.1 mm、0.2 mm、0.3 mm、0.4 mm以及.5 mm情况下的铣削力参数进行测量。

通过试验可知,当径向切割深度在0.1~0.2 mm的情况下,铣削力呈现出了显著下降趋势。之所以会出现这样的情况,是由于钛合金具有较大的化学活性,它和空气中的很多种元素都很容易发生反应,进而形成硬化层与脆化层,根据相关研究发现,钛合金TC4的硬化层厚度为0.08~0.1 mm。如果径向切割深度过小,部分切割甚至是全部切割都会在硬化层内进行,这样就会产生更大的铣削力。在径向切割深度为0.2~0.5的情况下,3个方向上的铣削力基本都随着径向切割深度的增加而变大,但是变化范围却比较小,说明径向切割深度并未对铣削力产生较大影响。在进给量确定之后,径向切割深度的变化对于铣削层厚度变化所产生的影响比较小,且铣削层厚度始终和铣削力之间具有直接关系。由此可见,径向切割深度并不会对加工变形产生较大影响。

2.3 铣削速度影响试验分析

试验中,将进给速度设置为1 200 mm/min;将轴向切割深度设置为0.5 mm;将径向切割深度设置为0.3 mm。然后对铣削速度是40 m/min、60 m/min、80 m/min以及100 m/min情况下的铣削力参数进行测量。

通过试验可知,随着铣削速度的增加,X以及Y方向上的铣削力呈现出了比较明显的增加趋势,Z方向上的铣削力也随之增加,但是增加情况并不明显。由此可见,铣削速度会对X和Y方向上的加工变形情况产生较大影响,也会对Z方向上的加工變形产生影响,但影响程度不大。

2.4 进给速度影响试验分析

试验中,将转速设置为60 m/min(3200 r/min);将轴向切割深度设置为0.5 mm;将径向切割深度设置为0.3 mm。然后对进给速度是300 mm/min、800 mm/min、1 200 mm/min以及1 500 mm/min情况下的铣削力参数进行测量。

通过试验可知,在进给速度逐渐增加的过程中,X、Y、Z方向上的铣削力也逐渐变大,且具有比较显著的变化趋势,其中最为显著的是Y方向上的铣削力,尤其是当进给速度达到1 200 mm/min以上之后,其铣削力更是呈现出了大幅提升的趋势。由此可见,进给速度将会对加工变形起到较大的影响作用。

3 高速铣削薄壁构件加工变形控制分析

3.1 轴向切割参数的合理控制

本次试验发现,在对薄壁件侧壁进行高速铣削加工的过程中,伴随着轴向切割深度的增加,其铣削力也会随之加大,且这种影响一直比较显著。基于此,为实现薄壁件侧壁加工变形的有效控制,就需要将轴向切割深度尽可能减小。如果一定要通过大切割深度来进行薄壁件侧壁的加工,则其切割深度一定要选在铣削力稳定区域中,以此来提升加工效率,让加工变形情况得到最大限度的控制。

3.2 径向切割深度的合理控制

根据上述分析,结合以往的理论研究可知,在铣削力和加工效率满足实际要求的情况下,薄壁件高速铣削加工中的径向切割深度取值可以大一些,甚至可超出刀具半径。经进一步研究与分析发现,如果径向切割深度超过了刀具半径,铣削厚度最大值和铣削面积并不会随其深度增加而变大,而最大铣削力也会保持稳定。铣削过程中,初始的刀具切入方向会有所变化,铣削形式则会不断在逆铣与铣之间变化,进而让铣削加工效率得以进一步提升。

3.3 铣削速度的合理控制

通过相关研究可知,在对薄壁件进行高速铣削加工过程中,铣削速度并不会对薄壁件自身的几何结构尺寸产生影响。虽然在上述研究中发现薄壁件的加工变形会随着铣削速度的增加而愈加明显,但是经进一步的试验分析发现,如果铣削速度增加到了一定的范围,铣削温度便会随之上升,金属会受热软化,在这样的情况下,铣削力便不再随铣削速度的增加而变大,反而会呈现出相应的下降趋势。因此,在主轴转速满足实际加工要求的情况下,可将铣削速度尽量加大。但是如果过度提高铣削速度,将很容易导致刀具磨损,严重的情况下甚至会导致破坏刀具,加工效率与成本也会受到一定程度的不良影响。基于此,在薄壁件的铣削加工中,对于钛合金材质,其铣削速度一般可控制在40 mm/min左右,条件允许的情况下可适当提高。

3.4 每齿进给量的合理控制

在通过高速铣削技术进行薄壁件的加工过程中,如果可以选择一个每齿进给量的适中值,其数值变化将不会影响到薄壁件自身的结构尺寸。结合上述试验结果分析可知,每齿进给量变化对于铣削力所产生的影响与其在薄壁件加工变形中所产生的影响具有相同规律。因为材料自身所具有的特征,在对此类材质的薄壁件进行高速铣削加工时,由于受到热铣削作用所影响,薄壁件很容易产生一系列的化学反应,进而在加工表面上形成一层硬化层,在这样的情况下,如果每齿进给量太小,不仅不能够对薄壁件达到良好的加工变形控制效果,且会让铣削动作始终处在这个硬化层内,进而加大铣削力,造成更大的加工变形。基于此,在具体的高速铣削加工过程中,可将进给量控制在适中范围内,一般在300 mm/min以上即可。

4 结束语

在通过高速铣削加工技术进行薄壁件的铣削加工中,加工变形问题是一项需要重点关注的内容。而通过具体的试验研究发现,铣削力是导致其加工变形的一个主要原因,因此,在具体加工中,相关企业和技术人员一定要控制好轴向切割深度、径向切割深度、每齿进给量以及铣削速度,以此来实现铣削力的良好控制,尽最大限度避免这些因素对铣削力的影响,进而达到良好的变形控制效果。除此之外,走刀路径也可以对其加工变形产生相应的影响,因此,在具体的数控编程中,一定要根据实际情况、结合实际需求来进行走刀路径的合理选择。这样才可以让薄壁件的高速铣削精度得以良好控制,尽最大限度确保其生产效率和质量,充分满足实际应用需求。

参考文献

[1] 李锋.刍议铝合金薄壁件铣削加工精度控制[J].内燃机与配件,2021(16):117-118.

[2] 张鑫雨.曲面薄壁件加工过程变形和振动测量方法研究[D].天津:天津职业技术师范大学,2021.

[3] 朱卫华,王宗园,任军学,等.TC4钛合金薄壁件铣削残余应力变形研究[J].组合机床与自动化加工技术,2020(12):70-72.

[4] 温晓波,李金山.弱刚度结构件的高速铣削及变形控制技术分析[J].中国设备工程,2020(22):188-189.

[5] 胡晓强.钛合金薄壁叶片加工变形控制的工艺研究[D].西安:陕西科技大学,2019.