数控机床电气控制系统的故障诊断与维护分析

2022-05-21王熊

王熊

[摘 要]数控机床作为机电设备的一种,囊括了电、机、气,其电气控制系统对其运行具有决定性影响,如果电气控制系统发生故障,就会直接影响到数控机床的正常运行,降低生产效率。快速发展的数控技术,使得数控机床电气控制系统涉及到的故障类型逐渐增多,复杂程度也不断升高,所以现阶段很有必要深入探究其故障诊断和维护问题。

[关键词]数控机床;电气控制系统;故障诊断

[中图分类号]TG659 [文献标志码]A [文章编号]2095–6487(2022)02–00–03

Analysis of Fault Diagnosis and Maintenance of Electrical

Control System of CNC Machine Tool

Wang Xiong

[Abstract]As a kind of electromechanical equipment, CNC machine tools include electricity, machinery and gas. Its electrical control system has a decisive impact on its operation. If the electrical control system fails, it will directly affect the normal operation of CNC machine tools and reduce the Productivity. With the rapid development of numerical control technology, the types of faults involved in the electrical control system of numerical control machine tools are gradually increasing, and the complexity is also increasing. Therefore, it is necessary to deeply explore its diagnosis and maintenance problems at this stage.

[Keywords]CNC machine tool; electrical control system; fault diagnosis

在改革开放不断深入的背景下,我国社会经济实现了较好的发展,使得电子和数控技术实现了全面的发展。在此形势下,数控技术逐渐渗透到了我国机械制造行业中,并得到了广泛运用,有利于电子和数控技术的良好发展。在此形势下,数控技术在我国机械制造行业之中实现了广泛运用,能够促进生产结构柔性化、自动化以及数字化的提升。传统车床因为以人力为主,所以便有诸多不足之处,不论是零件效率,还是质量均差强人意。同时,数控车床能够推动生产过程顺利达到自动化控制的目标,消除传统工艺在性能方面存在的局限性。但即使如此,数控车床还是有部分故障问题存在,一旦解决不好,会影响电气控制系统效率,进而需要对数控机床电气控制系统故障诊断以及维护方式进行全面的探究。

1 电气控制系统与数控机床概述

1.1 电气控制系统组成

数控机床电气控制系统,主要由数控装置(CNC)、伺服系统(进给伺服与主轴伺服)以及机床强电控制系统(继电器解除控制系统、可编程控制系统)构成。

在整个数控机床电气控制系统中,占据中枢位置的是就是数控装置,其能够自动处理那些输入到数控机床内部的每一个数控加工程序,并把这部分数控加工程序分成两大类分别进行输出。

伺服系统的构成分为进给伺服系统与主轴伺服系统。前者又分为进给伺服电机与进给伺服装置,主要起到驱动数控机床各坐标轴切削的作用,并提供其切削时所需的转矩与运转速度给数控机床。而后者又分为主轴电路与主轴伺服装置,用于调节与控制主轴转速。

机床的强电控制系统,不仅拥有机床的辅助运动与辅助动作的控制功能,还能够监控保护开关以及操作面板上的每一个器件等。

1.2 电气控制系统故障原因分析

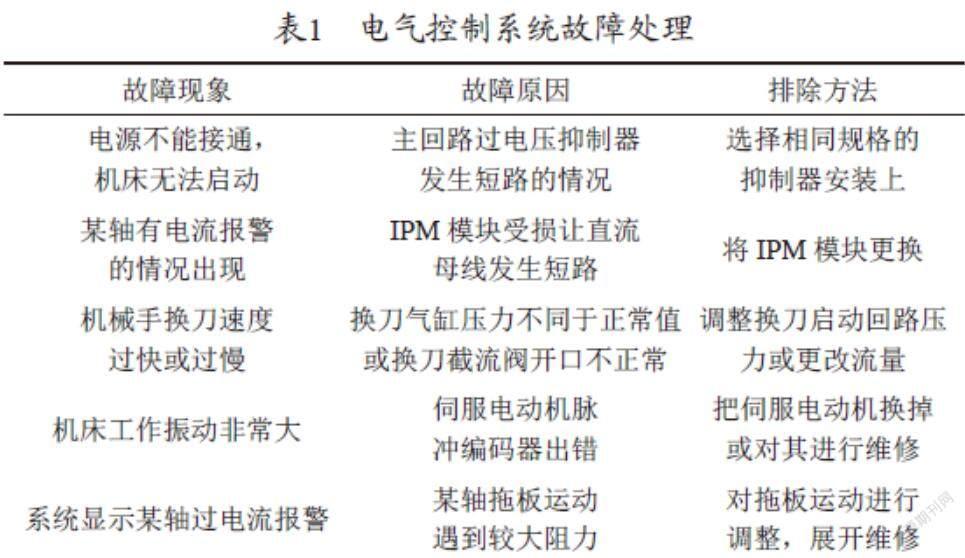

通常情况下,电气控制系统故障的类型有3种,即电源、线路以及元器件故障。如果想正确处理、排除故障,就一定要将电气控制系统的故障原因弄清楚。部分电气控制系统的故障原因和排除方法如表1所示。

2 数控机床对电气系统的基本要求

数控机床需要长时间维持在运转状态,对此应对其内部涉及到的相关电气控制系统进行科学的控制,确保安全性、可靠性以及稳定性,并提高数控机床在生产方面的效率,防止出现安全事故。

2.1 可靠性强

由于数控机床需要长期连续运转,对可靠性要求很高。因而在设计电气系统,选用一些部件时便对可靠性、容错技术和冗余技术等予以了采用。在部件的选用上必须满足两项条件,即最成熟以及与国际标准相符,并获得了授权认证。

2.2 与新技术的发展保持同步

在保证电气系统可靠性的基础上,需加强其先进性,简而言之指的是通过新型组合功能电器元件、电力电子功率器件以及新型电子电器。

2.3 稳定性高

需将诸多技术措施应用到电气系统中,使之在较宽的环境条件下也能够很好的适应,对交流供电系统电压的波动可以很好的适应,并能够有效抑制电网系统内的噪声干扰,与电磁兼容的国标要求相符,系统内部不仅不会相互干扰,还可对外部干扰起到一定的抵抗作用。

2.4 具有安全性

應确保电气系统的连锁具有有效性以及电器装置的良好性,做好防护工作,正确接地,让操作人员能够在安全的环境中工作。电器部件的防护外壳必须具备“三防”功能,即防尘、防水、防油污。电柜要拥有良好的封闭性,以免内部渗入外部的液体和切屑、导电尘埃。电柜之中的元件在正常运转的过程中,不应被击穿,且能够预防外部雷电的突袭。针对移动频率较高的电缆,需设置好护套以及拖链防护,以免缆线被磨断或发生短路进而引发系统故障。就内部部件可能会产生的温升状况,应具备有效抑制措施,尤其是在夏季,强迫风冷和冷器冷却必须要有一个。另外还应配备预防触电和碰伤的相关设施。

2.5 便于维护

易损部件一定要方便更换或者替换,保护元器件的保护动作必须要有很高的灵敏度,同时也不得误动作。在排除故障后可以恢复功能。

2.6 控制特性良好

一切被控制的电动机必须能够平稳启动,且响应非常快,冲击、震动、振荡以及异常噪声和异常温升均不能有。

3 数控机床电气控制系统的故障诊断

3.1 直观判断方法

此法简单来说就是当数控机床处于运行状态时,应对设备外部特点进行仔细的观察,根据各类信息的处理与研究过程,通过直观的判断得出结论。诸如有焦糊味、有电火花出现以及设备异常震动、设施某处发热异常等都是常见的直观判断方法,一旦出现上述几种情况便说明此区域已有故障发生。数控机床电气系统在具体运转方面,应分析该设备的运行状态。比如在处理信息时,就要基于现阶段的信息处理方法,并将设备的表现情况联系起来,对当前的系统运行状态代表的问题展开直接分析。

3.2 自诊法

快速发展的科学技术,让数控系统可以实现自诊故障,并对数控系统软硬件的工作状态做到随时监控,第一时间反映各方(硬件、用户零件程序、标准循环、数控通道等)异常信息,极大地便利了故障处理。各部件上,如电子、电器装置等安装有指示灯,用于显示状态与故障,以便于准确判断故障类型与未知,方便采取针对性解决措施。立足于信号以及报警指示分析,可第一时间把故障排除并展开维修,属于可靠性较好的方法之一。

3.3 参数诊断

在数控机床处于运行状态时,数控机床电气控制系统中的参变量或许会有所改变,进而引发故障风险。故障诊断人员在分析诊断参数时,需参照电气控制系统中的实际参变量,并将参变量的异常变化作为重点分析内容,基于参变量的异常信息展开分析,从而发现电气控制系统存在的故障,对其中异变的参数做出合理调整,确保电气控制系统能够维持在正常工作状态。比如,故障诊断工作人员通过参数诊断电气控制系统的过程中,如果机械手在换到速度方面的参数有异常,同时換刀气缸的压力也不同于正常值,且换刀节流阀开口存在异常,那么就需对换刀启动回路的压力及参数做出相应的调整,如此就可排除机械手换刀的故障。所以,经分析可知,只有确保电气控制系统参数设置的合理性,方可确保数控机床的平稳运行。且参数一旦设定,则系统的参变量便不能随意更改,防止参变量数据有异常变化出现。

3.4 置换与转移诊断

若数控机床电气控制系统出现故障,那么最有效的措施就是置换与转移诊断系统,即故障是否确定,均不会影响到故障诊断的有效性。①转移诊断方法:此法主要用于不清楚电气控制系统故障或者未有备用元件的情况下。如果在故障发生后,置换的元件功能相同,数量为两个,且经检测发现有转移情况出现,便可准确判断出系统故障所在位置。②置换诊断:此方式能够对电气控制系统故障原因进行明确,并在短时间内完成对故障维修的情况下。其主要通过把发生故障的设备或元件置换,可让数控机床电气控制系统的正常生产状态不受影响,仅需单独维修置换发生故障的设备即可。排除特殊情况,在数控机床电气控制系统运行时,可提前把各种元件、设备准备好,待其发生故障时直接将故障设备置换。

3.5 仪器检查诊断法

这一方法主要是为查出故障源,若可以把故障源定位到某个具体的元器件,那么就能够将故障性质与原因知晓,进而采取针对性维修,把维修成本有效降低。比如,在检测电路板时,可将电路板特性参数输入到电路板故障测试仪中,接着展开测试,通过比较参数找到故障的源头。

4 数控机床电气控制系统的维护

4.1 遵守操作规程

不论是数控系统编程人员、维修人员,还是操作人员,均应接受专业的培训,能够熟练操作数控机床的控制系统、液压、强调设备等,并可以根据使用说明书准确使用系统与机床,从而将因误操作而导致的数控机床故障有效减少。很多时候,系统故障都是因为第一次使用数控机床或未熟练操作数控机床而引起的。因此就需根据相关制度展开维护工作,同时还要经常更换一些零件或进行加油。

4.2 初始化系统进行复位

在工业生产过程中,倘若数控机床机械突发故障,检修人员需立即将机械暂停,初始化复位处理所有系统硬件,或者重新操作电源开关,利用单一的功能关闭对故障发生部位进行维护。但这样做可能会清除系统已设定的参数,因此系统维护人员在维修系统之前,必须事先对系统中的全部数据进行备份,保证结束维护工作后不会对系统正常运行造成影响,不用再设置参数,进而有效提升生产效率。

4.3 参数调整工作

在调整参数时,必须保证系统中所有参数的处理状态良好,在调整各类信息的过程中,可按照伺服驱动系统、被拖动的机械系统得到相关参数的最佳匹配调节方案。这一方法比较简单,借助一台多线记录仪即可分析,然后再观察整个系统的运行过程,就系统运行速度与质量,构建反馈工作机制,将电流反馈的各种管理参数掌握,之后借助调整此系统中的积分时间和速度调节器,同时将比例系数增大,如此便可以确保整个伺服系统处于最佳化的动态响应状态。且在系统运行过程中,也能够预防有预先性问题出现,在现场中没有可以使用的记录仪时,也可以借助操作人员的工作经验,有效调节电机的运行参数,并反向调节处理该参数,最终消除系统运行中存在的故障性问题。

4.4 电源调整工作

在调整各类电源时,需要结合所有数控系统的运行参数,目的在于让电源波动得以改善。就高频干扰环境,可以借助电容滤波法,借助有效的预防措施最大化控制电源板带来的电力冲击,使故障发生概率显著降低。针对电路控制系统而言,因其具有诸多故障,故在调整过程中应采取不同的维修方法,受控技术应渗透到各个工业部门,使其可以就数控机床的调度控制系统,建立健全监管工作机制。除此之外,还应就各类设置对专业的维修部门进行设立,各部门人员需做到长时间待命,以在整个系统发生警报或当操作人员不能正确管理这一设备时,能够及时处理工作。

4.5 定期检查控制系统备件

通常来说,数控机床电气控制系统有很多零件构成,如此,“单个零件问题对整个系统运行造成影响”的问题出现率便很高。对此,就要求系统维护人员选择固定时间全面检修系统的每一个运行零部件,确保其有一个良好的使用状态。同时,针对一些经常发生故障的零部件,可以适当地多开展检修工作,及时对维护备件进行更换。而在完成备件的更换后,还要切实做好相应的初始化启动工作,保证数控机床可正常使用,还要对更换的部件的线路进行维修,为之后的使用提供方便,有效控制零部件采购成本。

4.6 数控机床电气控制系统电压维护

为了实现数控机床电气控制系统的稳定运行,就必须确保其电压值与相关规定相符。就现阶段的实际情况来说,大部分数控机床电气控制系统的额定电压值均不超过15%,如果电压在响应范围之上,那么势必会破坏数控机床电气控制系统的正常运行,增加运行过程中问题的出现几率。所以在日常维护过程中,针对电气控制系统的运行电压值,应加大监控力度,竭尽全力确保此装置运行电压值符合相关要求。

5 结语

数控机床是机械生产中非常重要的一项设备,其使用寿命和性能直接影响着企业的生产、经济效益。所以一定要把数控机床电气系统的日常保养、维护做到位,如此方可使之运行状态保持良好,将故障发生率最大程度地降低,实现安全生产。只有在诊断数控机床电气控制系统的故障方面做进一步加强,方可把故障找准,并与预防性的维护相配合,确保数控机床运行的正常,以最少的设备实现企业经济效益的最大化,促进核心竞争力的增强,让企业朝着可持续的方向发展。

参考文献

[1] 杨威.数控机床电气控制系统现场维修[J].电子世界,2017,18(21):186-187.

[2] 朱东旭,李笑宇.数控机床电气系统的故障诊断与维修策略研究[J].山东工业技术,2017,23(20):157-158.

[3] 王海燕.数控机床电气控制系统维修要点分析[J].科技创新与应用,2017(3):129-130.