碳纤维复合材料T形长桁类零件热隔膜成型工艺研究

2022-05-20王学春WANGXuechun刘浩轩LIUHaoxuan刘训新LIUXunxin黄雪萌HUANGXuemeng白娅萍BAIYaping

王学春 WANG Xue-chun;刘浩轩 LIU Hao-xuan;刘训新 LIU Xun-xin;黄雪萌 HUANG Xue-meng;白娅萍 BAI Ya-ping

(中航西安飞机工业集团股份有限公司,西安 710089)

0 引言

航空航天结构件由于特殊的应用环境,对于减重要求较为苛刻,为了充分发挥材料性能,经常会采用诸如L形、J形、T形、工形等各种长桁作为蒙皮结构的加强筋,从而使结构件刚度和强度提升。复合材料因其具备低密度、高强度、高刚度、可设计性强以及可整体化成型等优点,越来越多的被应用于大型化和复杂化的飞机结构中[1]。

目前国内普遍采用传统手工铺贴的制造工艺,且产品质量过多地受到人为因素的牵制,使得产品稳定性差且生产效率低。而国内某民用飞机的尾翼壁板,则计划采用自动铺带机成型蒙皮,以及长桁前的平板胚料,并采用热隔膜设备进行预成型,通过一种特制膜的辅助作用经过抽真空和热辐射加热等方法[2],将层压平板压向工装,以形成所需形状,最后通过翻转设备完成长桁与蒙皮的组合,送进热压罐共固化成型。全自动化的工艺方案,具有成型效率高、成本低、可制备高表面质量的复杂零件等优点[3],受到广泛关注。

国外在热隔膜预成型工艺技术领域已开展了较为充分的研究,该工艺已被成功应用于波音777长桁、V22长桁和A400M机翼前梁等大型构件中[4]。英国GKN公司采用双隔膜制造了A400M机翼前梁,该构件是第一个用热隔膜成型的大尺寸关键部件。B77和V22的长桁分别采用反向和正向热隔膜成型法,该方法已发展成为一种重要的低成本制造技术[5]。

国内的全自动化技术尚处于实验阶段,加之热隔膜预成型过程受到预浸料本身的物理特性、工艺参数的设定等诸多因素综合影响,存在诸多尚未解决的难题。针对目前热隔膜预成型技术工程化及自动化技术应用的需求日益迫切,本文采用成熟的自动铺带机及热隔膜成型设备,对采用自动铺带铺贴的平板胚料与热隔膜预成型制造结合的成型工艺方法,对工艺参数及影响因素进行了研究,以求为国内民用飞机的自动化成型技术的工程化应用提供有益参考。

1 实验方法

1.1 零件结构

选取长桁零件开展实验,该长桁由左、右两侧L型腹板,底缘面及R区填充物共四部分组成。铺层信息为单侧腹板面共12层,除靠袋面第一层为玻璃布,其余11层为单向带;底缘面共11层,为纯单向带。

1.2 材料及工装

试验件制造所涉及的材料为:①CYCOM977-2-35%-12KHTS-134-T1-ATL-150预浸料单向带,35型2类134级,比利时Solvay公司;②MXB7668/120玻璃布,I型1类120规格,比利时Solvay公司;③辅助材料如透气粘、隔离膜、真空袋等,美国Airtech公司。

试验件制造所需的工装:①钢制平板工装,用于平板胚料的自动铺带成型;②钢制零件成型模,高度为167mm,用于长桁的预成型及固化。

1.3 设备简介

本文采用奥地利FILL公司热隔膜设备,由加热框+隔膜框+真空台(由10个加热区组成)构成;通过一种特制膜的辅助作用经过抽真空和热辐射加热等方法,将层压平板压向工装,以形成所需形状;本次实验采取单隔膜成型工艺,较为简单,应用广泛;具有改善原本手工铺贴引起的压实不好、纤维有褶皱屈曲等问题,保证产品R角质量,提高产品强度和表面质量等优点,适用于梁、长桁等的成型。

1.4 工艺方案和流程

第一步采用自动铺带机准备平板胚料。热隔膜成型前一共需要用自动铺带机铺放左腹板、右腹板和底缘面工3块平板胚料。需要采用机器附带超声波铣刀将毛料裁切至所需尺寸。再将平板胚料转运至成型工装上。

第二步热隔膜预成型。在成型工装刷涂脱模剂,保证升温过程中胚料不粘附于工装上;通过叉车将成型模工装装夹到工作台区域。平板胚料放置工装上后需要在上表面铺放一层隔离膜,尺寸比胚料稍大即可,然后用压敏胶带将其固定于成型模上,起固定作用;热电偶在每个加热区布置两个即可,放置在余料边缘区域,起监控记录作用。接下来在热隔膜机中进行预成型参数的设定。“加载方案”即运行程序,是由“HDF程序设定”+“加热程序”+“加热器设置”三部分组成。“HDF程序设定”即流程,“加热程序”为流程中的子步骤,“加热器设置”即对各区域加热器功率的参数设定。

第三步热压罐固化。左右半模合模、加捻、铺贴底缘面平板胚料、制袋、热压罐成型、手工切割、无损检测。

2 实验过程及分析

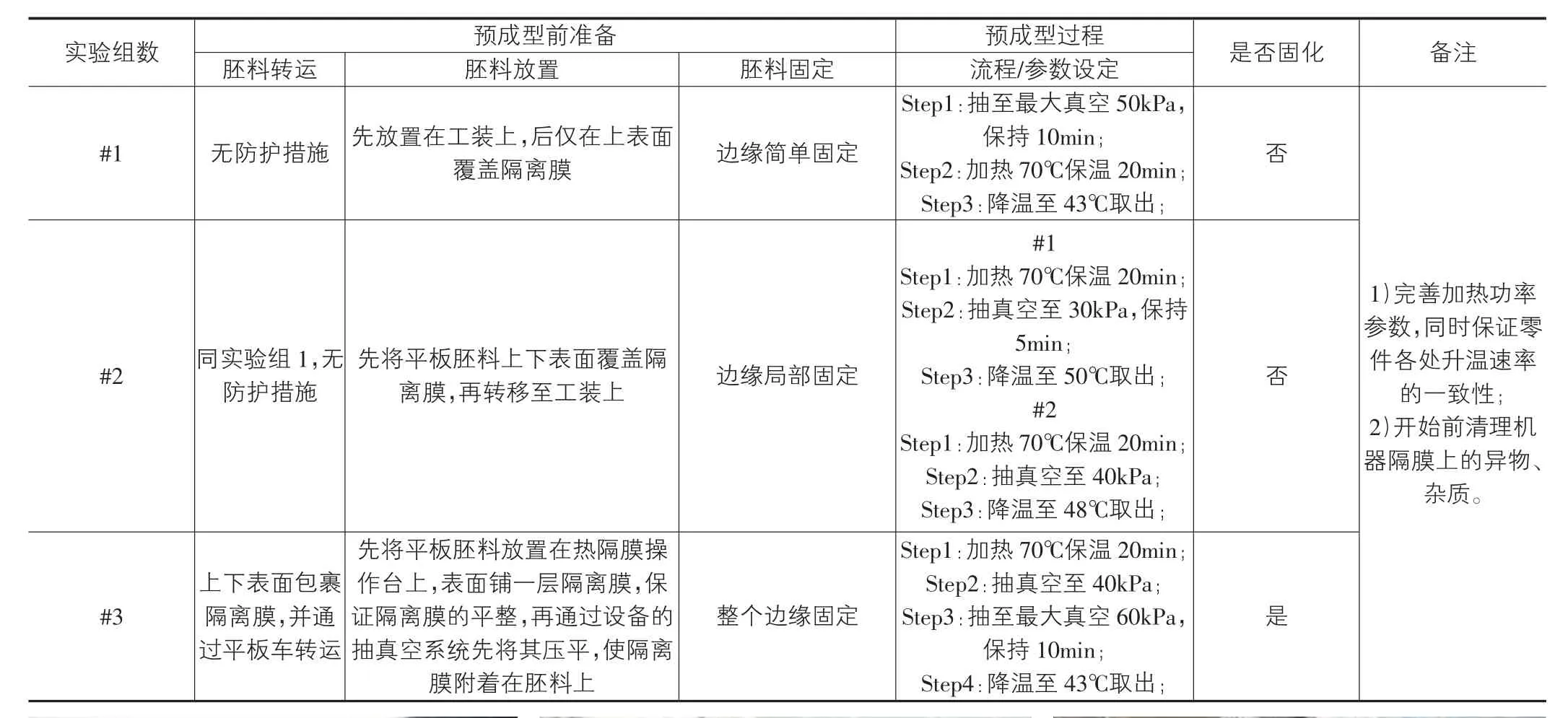

产品热隔膜预成型过程中,设备系统的因素、工艺参数的设定和准备阶段的操作细节,均可能对产品的性能和质量产生影响。本次热隔膜试验件的制造,设置了3个实验组,通过控制变量、完善参数设定等,展开实验研究,如表1所示。

表1 三个实验组对比

上述实验表明,实验件1和2在平板胚料的转运过程中,不采取任何防护措施,会造成纤维的屈曲褶皱,并且被污染。实验件3通过在平板胚料上下表面覆盖一层隔离膜,并在转运过程使用专用拖板或零件转移架,避免了转运过程中平板胚料会产生的凹陷、屈曲和皱褶。

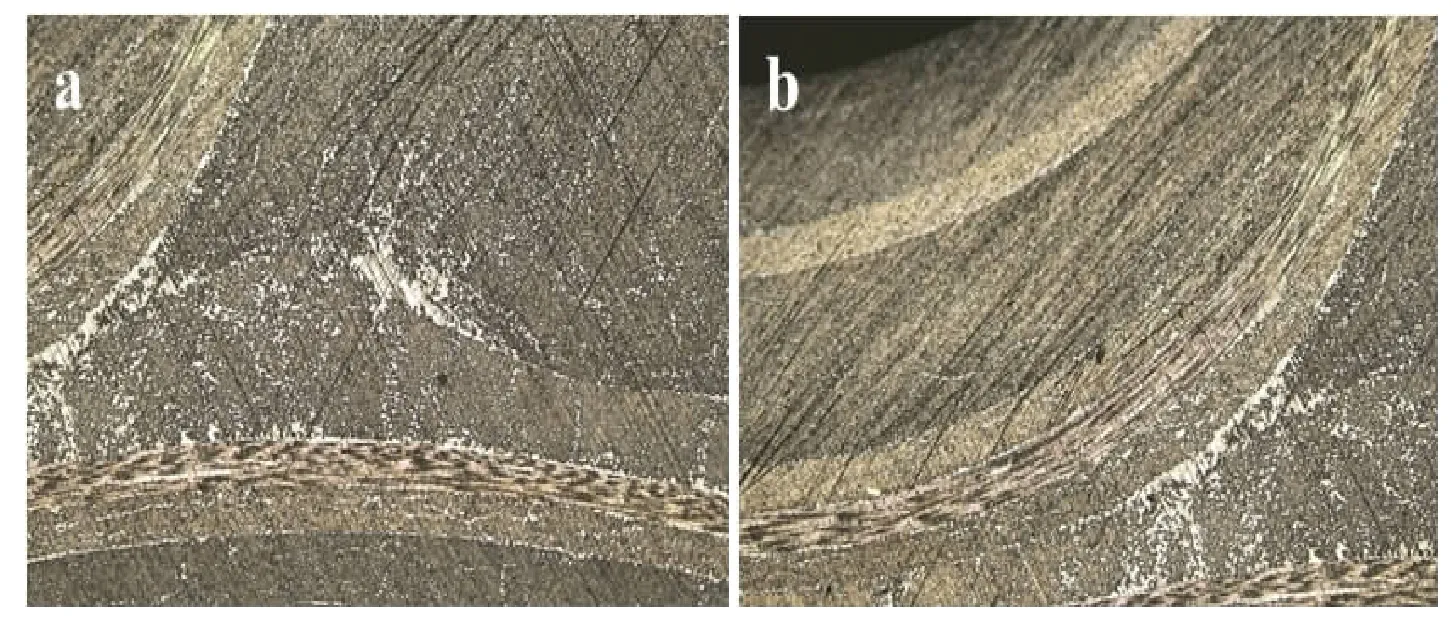

对于流程及参数设定,实验件1先抽真空后升温相较于实验件2和3先升温再抽真空的顺序而言,对于预成型后零件的表面质量影响并不明显。当试验件抽真空的压力由50kPa降至30kPa,且降温取出零件的温度从43℃升至50℃时,会发现产品腹板面并未紧密贴合工装,回弹变形明显,证明过低的抽真空压力和过高的取出温度会使得产品预成型效果不理想。同时,根据报告,完善加热器功率参数,使加热过程更高效,减少能源损耗。最终通过不断优化和完善的实验件3,零件腹板面基本无回弹、腹板面仍有少许隔离膜皱褶痕迹,推测两个腹板半模的工装存在一个没有导气的平面,造成产品质量问题;零件底缘面边缘因全部用蓝胶带固定,因此较#1和#2滑移现象大大减小;R角处光滑无褶皱。三个实验件的表面质量如图1所示。

图1 实验件表面质量a.实验件1;b.实验件2;c.实验件3

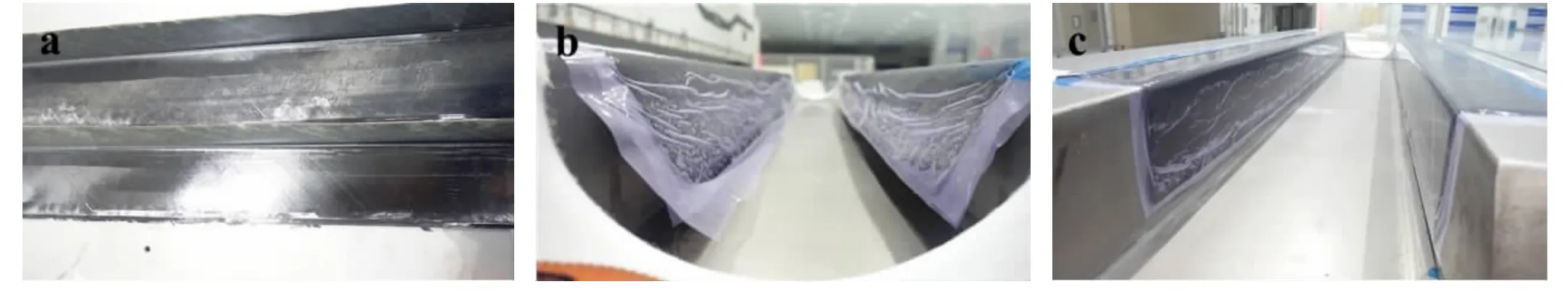

试验件3的零件在热隔膜成型后,左右半模合模、加捻、铺贴底缘面平板胚料、制袋、最后通过热压罐成型。脱模后第一时间观察到的产品表面质量如图2所示。底缘面加捻量不够,导致加捻区域有明显的凹痕;在加捻区域的两侧存在一段宽15mm×长35mm左右的印痕,检查发现是匀压板表面存在的痕迹导致;靠工装面表面质量较好;R角目视光滑无褶皱。

图2 实验件3 a.固化后底缘面表面质量;b.固化后腹板面表面质量

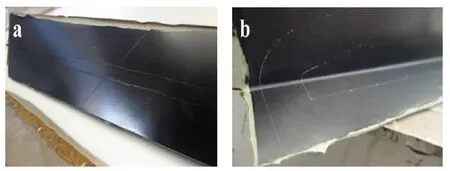

将试验件3铣切后的两根长桁去做超声无损检测,未检测到任何质量缺陷,产品合格。对铣切后的两根长桁厚度进行检测,长桁腹板面及底缘面的统计数据分别如图3所示。产品厚度均偏下限,但均在公差范围之内;厚度偏下限的区域主要位于产品的端头边缘处;较同类型同材料的手工铺贴固化的产品比较,厚度相近,由于材料本身的高树脂流动性导致产片厚度便下差。

图3 a.腹板面实测厚度;b.底缘面实测厚度

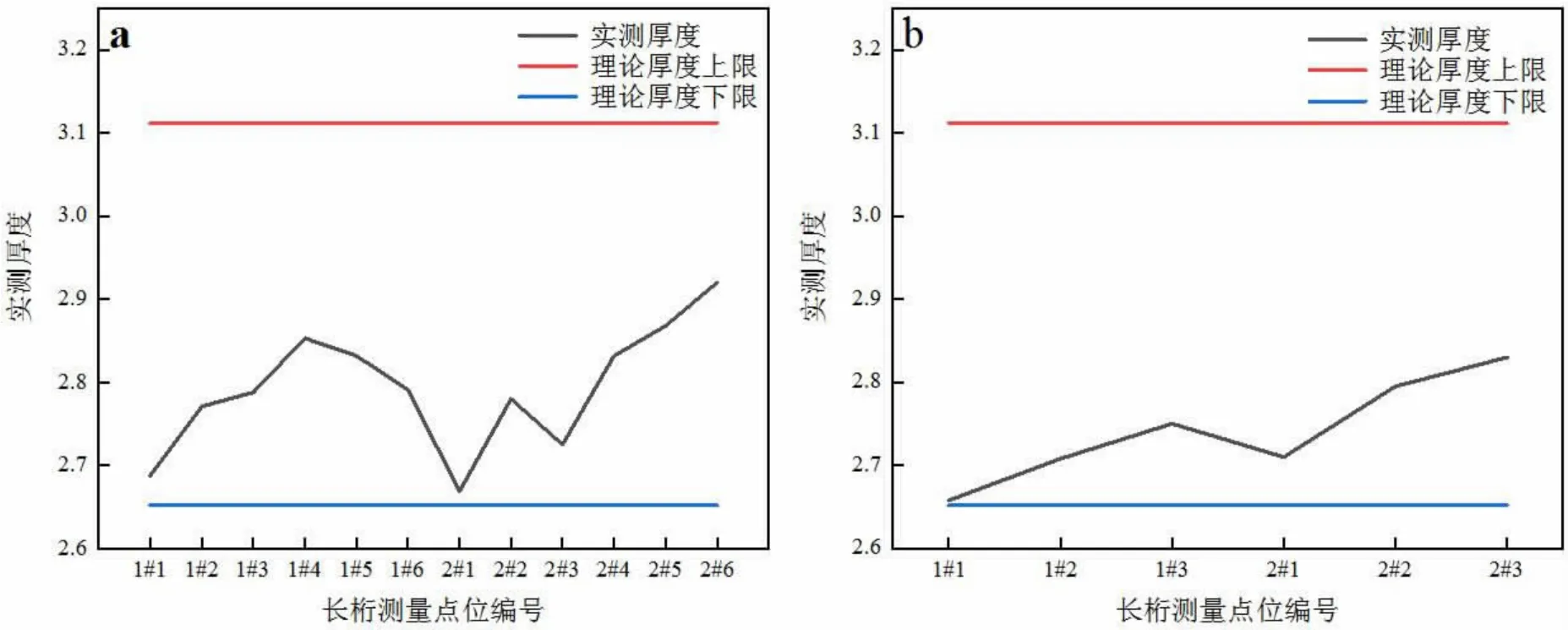

试验件3截取了一小部分余量在显微镜下进行了金相分析,通过显微镜下可以明显看出,加捻量不够,如图4a所示;R区质量较好,无纤维屈曲等,如图4b所示。

图4 实验件3 a.三角填充区金相结果;b.长桁R区金相结果

3 结论

在热隔膜成型时,预成型前准备和预成型过程中,操作优化、参数完善对零件产品质量产生的影响都有影响。平板胚料在自动铺带完成后转移至成型模工装待预成型的过程中,需要通过平板车转运,且对于长桁类零件需要在左右半模的平板胚料底缘面用压敏胶带进行固定。在热隔膜成型工艺中,影响产品的质量和性能的最主要因素是成型时间、成型压力和成型温度;成型温度过低会使产品表面质量不佳,存在褶皱且孔隙率不达标,料层间的滑移能力也有所下降,若成型温度过高则会使得树脂溢出,最终导致产品的纤维体积分数减小;成型时间过短、成型压力过低,取出后的产品会有回弹变形,降低零件的力学性能。试验件制造结果表明,采用热隔膜技术成型出来的产品会避免手工铺贴时容易产生的R角褶皱,但对于产品结构更复杂、带有曲率的长桁、梁等结构还有待做进一步的研究和探索。