不同粒径碳酸钙对PBAT复合薄膜性能的影响

2022-05-20庞会霞李娟周万维刘云虎胡智高成涛

庞会霞,李娟,周万维,刘云虎,胡智,高成涛

(1.贵州省材料产业技术研究院,贵阳 550014; 2.贵州省产品质量检验检测院,贵阳 550014)

聚己二酸/对苯二甲酸丁二酯(PBAT)是己二酸丁二醇酯和对苯二甲酸丁二醇酯的共聚物,既具有较好的韧性和稳定性,又具有优良的生物降解性,是理想的绿色环保薄膜包装材料[1–2],也是目前研究较多的一种可生物降解塑料之一。但是PBAT自身的拉伸强度较低、降解速率缓慢,而且价格是普通聚丙烯的5~6倍,因此在应用推广方面受到了一定的限制[3–5]。目前研究的重点是如何能够得到性能优越而且成本低廉的可生物降解材料,大部分研究都是通过使用价格较为廉价的填料与PBAT共混,以制备绿色复合材料,在确保其可降解性能的同时控制成本,扩大其在市场上的应用价值[6]。

随着“限塑令”的推行,可生物降解塑料产业引起了越来越多的关注。PBAT的填充复合材料也成为了研究的热点,国内外相关报道也较多。相关报道主要分为两种:一种是将PBAT与其它可生物降解聚合物共混得到复合材料,目前研究较多的其它可生物降解聚合物是聚乳酸(PLA)和聚丁二酸丁二酯(PBS)[7–8]等,但由于共混材料自身价格也比较高,因此此类复合材料的制备成本较高,难以被广泛推广应用;另一种通过添加价格低廉的无机粉体来改善基体的力学性能,如蒙脱土、碳酸钙(CaCO3)、淀粉等[9–11]。由于CaCO3价格较低,而且对聚合物有一定的增韧作用,是目前用途最广的聚合物填料之一[12–14]。

采用CaCO3作为填充粉体制备PBAT/CaCO3复合材料,成为降低PBAT使用成本的一条可行途径,相关报道也较多。马祥艳等[15]研究了PLA/PBAT/纳米CaCO3三元复合材料的性能,加入纳米CaCO3后,复合材料的热学性能及物理性能都有很大的改善。杨冰等[16]使用CaCO3对PBAT进行填充,制备可降解复合材料并对其力学性能和微观结构进行表征,发现CaCO3在改善复合材料力学性能的同时大幅度降低了成本。肖运鹤等[17]用超细CaCO3改性PBAT,并探讨了超细CaCO3对材料结构与性能的影响。结果表明,材料的力学性能都有较大的提高,当加入20%的CaCO3时,复合材料依然具有比较好的物理性能。但是大多数研究都是选择一种粒径的CaCO3作为填充材料,而关于CaCO3粒径大小对PBAT性能的研究较少,笔者通过对三种不同粒径的CaCO3进行表面改性,进一步用熔融共混的方法制备PBAT/改性CaCO3复合薄膜,并研究了不同粒径的CaCO3对PBAT熔融结晶行为、力学性能及水蒸气透过性能的影响。

1 实验部分

1.1 主要原料

PBAT:1908,密度1.26~1.29 g/cm3,熔融温度115~125℃,山西金晖兆隆高新科技股份有限公司;

活性CaCO3:PCC-P,桂林金山新材料有限公司;

超细活性CaCO3(简称超细CaCO3):JD-4,桂林金山新材料有限公司;

纳米活性CaCO3(简称纳米CaCO3):JS-960,桂林金山新材料有限公司;

硬脂酸:分析纯,天津天大化学试剂厂。

1.2 主要仪器及设备

高速混合机:SHR-5A型,张家港云帆机械有限公司;

双螺杆挤出机:TSE40A型,南京瑞亚高聚物制备有限公司;

吹膜机:SCM-20型,武汉瑞鸣实验仪器制造公司;

激光粒度分布仪:Bettersize2600型,丹东百特仪器有限公司;

差示扫描量热(DSC)仪:DSC25型,美国TA公司;

傅里叶变换红外光谱(FTIR)仪:Nicolet Is50型,美国赛默飞世尔科技公司;

微机控制电子万能试验机:CMT6104型,美特斯工业系统(中国)有限公司;

水蒸气透过率测试系统:C360M型,济南兰光机电技术有限公司。

1.3 CaCO3的表面改性

将三种CaCO3粉体在80℃下干燥24 h,随后将它们与1.5份硬脂酸在高速混合机中混合,升温至45℃,低速启动,在1 400 r/min下混合5 min,然后增加到2 800 r/min,高速持续搅拌15 min,最后,将腔室冷却到30℃,得到经过表面改性的CaCO3,最后将其在室温下干燥储存。

1.4 PBAT/改性CaCO3复合薄膜制备

分别将质量分数为30%的改性CaCO3与PBAT均匀混合,在双螺杆挤出机中挤出造粒,螺杆转速为200 r/min,挤出机温度设置范围130~170℃,机头温度160℃。将挤出造粒的PBAT粒料在空气中敞开干燥48 h,在吹膜机上吹膜,吹膜机的温度范围为150~180℃,主机螺杆转速为100~300 r/min。

1.5 性能测试与结构表征

(1)熔融与结晶行为分析。

采用DSC仪,在氮气气氛下,将制好的试样快速升温至200℃,并恒温3 min以消除热历史,之后以10℃/min 的速率降温至20℃,然后,以10℃/min的速率升温至200℃。对试样的结晶与熔融行为进行表征分析,由式(1)得出试样结晶度:

式中:Xc——结晶度,%;

ΔHm——PBAT复合材料熔融时的热焓,J/g;

ΔH0m——PBAT完全熔融时的热焓,其值为114 J/g[18];

w——PBAT/CaCO3复合材料中PBAT的质量分数,%。

(2) FTIR分析。

通过FTIR仪对改性前后的CaCO3及PBAT/改性CaCO3复合薄膜进行分析,扫描范围500~4 000 cm–1,分辨率4 cm–1,扫描次数32。

(3)力学性能测试。

根据GB/T 1040.3–2006测试薄膜拉伸性能,标距为50 mm,拉伸速度为500 mm/min;根据QB/T 1130–1991测试薄膜直角撕裂性能。

(4)水蒸气透过性能测试。

根据GB/T 1037–1988测试薄膜的水蒸气透过性能。选取表面平整、厚度均匀且无破损的薄膜样品,将其裁成3个直径为74 mm的圆片,然后固定在透湿杯中,测试相对湿度为90%,测试温度为38℃,称重间隔为4 h,利用水蒸气透过率测试系统测定薄膜样品的水蒸气透过率(WVTR)和水蒸气渗透系数(WVP),取平均值。

2 结果与讨论

2.1 CaCO3粒径分析

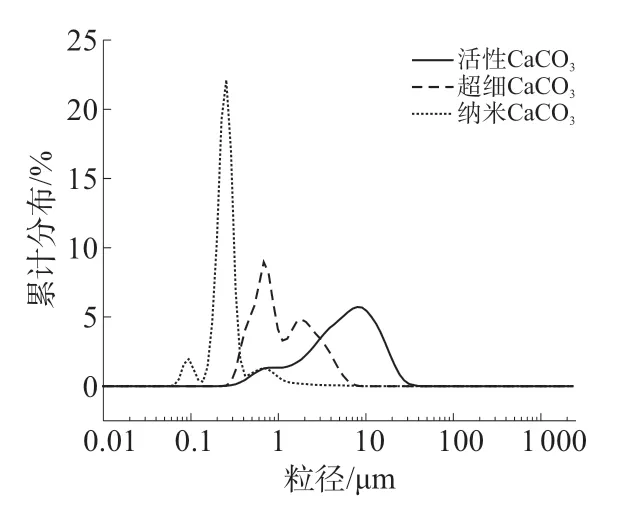

在对CaCO3进行改性之前,先采用激光粒度分布仪对三种CaCO3的粒径进行了测试,图1为三种改性前CaCO3的粒径分布曲线。

由图1可知,活性CaCO3的粒径分布范围比较广,主要分布于1~20 μm,体积平均粒径为7.6 μm;超细CaCO3的粒径主要分布于0.2~5 μm,体积平均粒径为1.5 μm;纳米CaCO3的粒径分布比较集中,主要分布于0.2~0.5 μm,体积平均粒径为0.34 μm。

图1 CaCO3粒径分布

2.2 结构分析

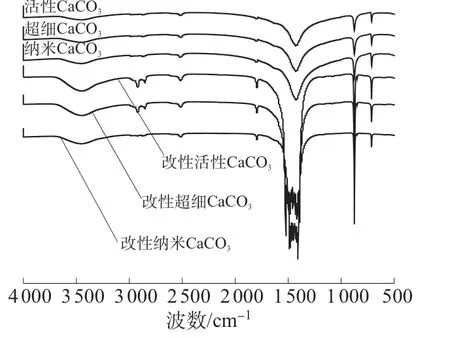

对改性前后的CaCO3进行FTIR分析,结果如图2所示。由图2可看出,未改性的CaCO3在3 500,1 800,1 445,871,711 cm–1处 出 现 了CaCO3的特征峰,其中1 445,871,711 cm–1处为CO32-的特征峰,3 500 cm–1处为CaCO3表面—OH的伸缩振动吸收峰,改性后—OH的伸缩振动吸收峰强度均有明显加强和偏移。而改性CaCO3在2 923 cm–1和2 852 cm–1处出现了新的吸收峰,分别为硬脂酸烷基链中—CH3和—CH2的伸缩振动吸收峰,说明硬脂酸已经成功包覆在CaCO3表面。

图2 改性前后CaCO3的FTIR谱图

对纯PBAT及PBAT/改性CaCO3复合薄膜进行FTIR分析,结果如图3所示。由图3可以看出,纯PBAT在2 954 cm–1处出现—CH伸缩振动吸收峰,在1 709 cm–1和1 268 cm–1处产生C=O和C—O—C的强吸收峰,在1 459 cm–1处出现了苯环骨架结构的振动吸收峰,在726 cm–1和1 165 cm–1处出现不同—CH取代的弯曲振动峰[19]。与纯PBAT相比,PBAT/改性CaCO3复合薄膜中,在2 920 cm–1和2 850 cm–1附近处出现了新的吸收峰,为硬脂酸烷基链中—CH3和—CH2的伸缩振动吸收峰,在3 394 cm–1处有较弱的—OH吸收峰,在712 cm–1处出现微弱的CO32-的特征峰,说明改性后的CaCO3分散于PBAT基体中。

图3 纯PBAT和PBAT/改性CaCO3复合薄膜的FTIR谱图

2.3 熔融与结晶行为分析

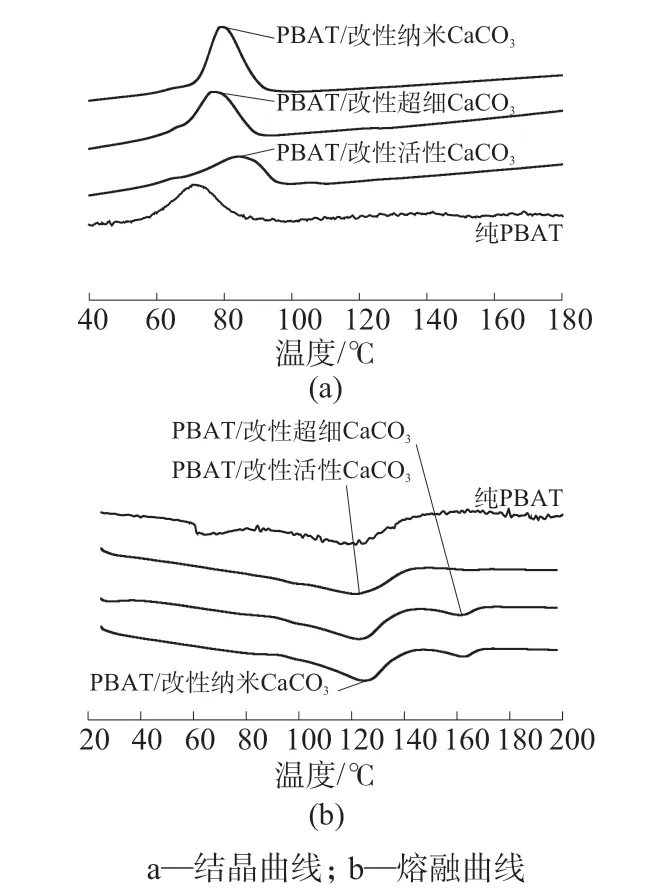

图4为纯PBAT及PBAT/改性CaCO3复合薄膜的结晶曲线和熔融曲线,表1为纯PBAT及PBAT/改性CaCO3复合薄膜的熔融与结晶参数。由图4a和表1可以看出,加入改性CaCO3后,结晶温度向高温方向移动,结晶温度与CaCO3粒径大小无直接对应关系。当加入改性活性CaCO3时结晶温度达到最大值,为84.12℃,较纯PBAT提高13.07℃。改性CaCO3的加入,使PBAT复合薄膜的结晶温度提高,可能是因为CaCO3的加入在PBAT基体中起异相成核的作用,以CaCO3为成核点,使得复合材料在更高的温度下开始结晶。由图4b和表1可以看出,加入改性CaCO3后,复合薄膜的熔融温度比纯PBAT稍微有所提升,CaCO3的粒径越细,PBAT/改性CaCO3复合薄膜的熔融温度值越高,加入改性纳米CaCO3的最高,为124.99℃。另外,由图4b还可看出,在添加改性超细和纳米CaCO3后,两种复合薄膜分别在161.80℃和163.36℃时出现小的熔融峰,这可能是加入这两种改性CaCO3后,其在PBAT基体中形成了异相成核,进而诱导PBAT形成另一种晶型。

图4 纯PBAT及PBAT/改性CaCO3复合薄膜的结晶曲线和熔融曲线

由表1可知,加入不同粒径改性CaCO3后,复合薄膜的结晶度都有所提高。当加入改性活性CaCO3时结晶度达到最大值,由纯PBAT的10.4%提高到11.48%,这主要是因为加入改性CaCO3,形成异相晶核,成核点较多,促进PBAT分子链快速形成球晶结构,从而在一定程度上提高结晶度。但改性CaCO3的粒径越小,结晶度提高的幅度也越小,可能的原因是CaCO3颗粒越细,越容易团聚,在PBAT基体中形成的异相成核点减少,从而使得结晶能力变差。

表1 纯PBAT及PBAT/改性CaCO3复合薄膜的熔融与结晶参数

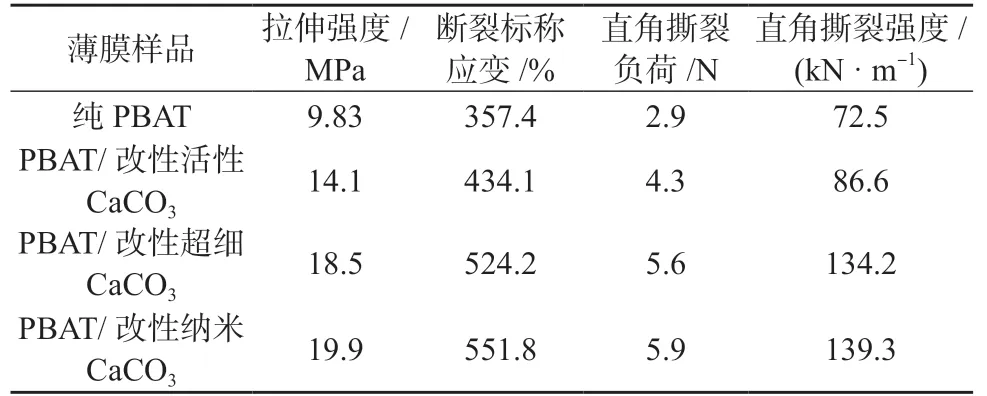

2.4 力学性能分析

表2为纯PBAT及PBAT/改性CaCO3复合薄膜的力学性能。由表2可知,与纯PBAT相比,PBAT/改性CaCO3复合薄膜力学性能均有明显的提高,且随着改性CaCO3粒径减小,复合薄膜力学性能逐渐升高。当添加改性纳米CaCO3时,复合材料的拉伸强度达到了最大值19.9 MPa,比纯PBAT增加了10.07 MPa,断裂标称应变从357.4%提高到了551.8%,较纯PBAT提高了54%,直角撕裂强度由纯PBAT的72.5 kN/m提升到了139.3 kN/m。这可能是因为CaCO3粒径越小,比表面积越大,粒子与PBAT发生物理结合的机会越多,从而使得复合薄膜的强度和韧性都增强。

表2 PBAT/改性CaCO3复合薄膜的力学性能

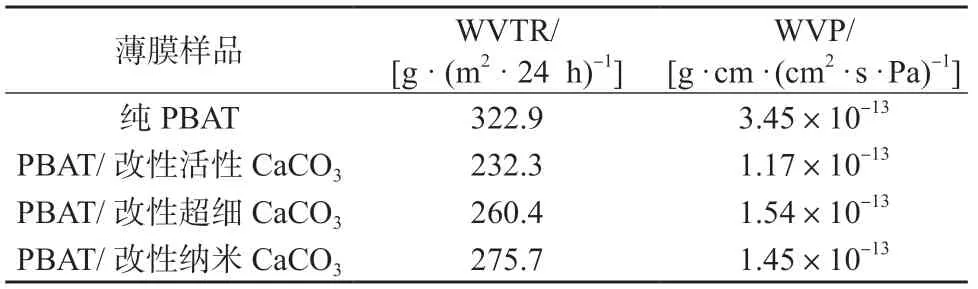

2.5 水蒸气透过性能分析

表3为纯PBAT及PBAT/改性CaCO3复合薄膜的水蒸气透过性能。由表3可以看出,纯PBAT的WVTR为322.9 g/(m2·24 h),WVP为3.45×10-13g·cm/(cm2·s·Pa)。综 合 来 看,添 加改性CaCO3后复合薄膜的WVTR和WVP值比纯PBAT薄膜的更低,且WVTR值最低的是加入改性活性CaCO3的复合薄膜,为232.3 g/(m2·24 h),比纯PBAT薄膜降低了28.06%,相应的WVP值降低了66.09%。主要是因为硬脂酸在实验温度下不溶于水,只有在高温加热条件下才会表现出亲水性,加入硬脂酸改性后的CaCO3会增强薄膜的阻隔性能。

表3 纯PBAT及PBAT/改性CaCO3复合薄膜的水蒸气透过性能

3 结论

(1)通过FTIR分析,证实了硬脂酸已经成功包覆在CaCO3表面,改性后的CaCO3已分散于PBAT基体中。

(2)加入改性CaCO3后,PBAT的结晶温度、结晶度及熔融温度都有所提高。当加入改性活性CaCO3时结晶温度达到最大值,为84.12℃,较纯PBAT提高13.07℃;结晶度也在加入改性活性CaCO3时达到最大值,由纯PBAT的10.4%提高到11.48%。当加入改性纳米CaCO3时,熔融温度达到最大值,为124.99℃。

(3) PBAT/改性CaCO3复合薄膜力学性能均有明显的提高,且随着改性CaCO3粒径减小,力学性能逐渐升高。当添加改性纳米CaCO3时,复合薄膜的拉伸强度达到了最大值19.9 MPa,比纯PBAT增加了10.07 MPa,断裂标称应变从357.4%达到了551.8%,较纯PBAT提高了54%,直角撕裂强度由纯PBAT的72.5 kN/m提升到了139.3 kN/m。

(4)添加改性CaCO3后复合薄膜对水蒸气的阻隔性能增强,WVTR值最低的是加入改性活性CaCO3的 复合薄膜,为232.3 g/(m2·24 h),比纯PBAT薄膜降低了28.06%,相应的WVP值降低了66.09%。