变电站低压电缆绝缘层老化特征及老化模型

2022-05-20杨爱晟冯霆王中杰陶文彪杜娟

杨爱晟,冯霆,王中杰,陶文彪,杜娟

(1.国网山西省电力公司晋中供电公司,山西晋中 030600; 2.国网山西省电力公司,太原 030021;3.国网山西省电力公司电力科学研究院,太原 030001)

变电站的低压站用电系统关系着变电站的运行安全,但因低压系统结构简单、投资规模小,过去对其重视程度不够,导致近期问题频发[1–3]。变电站低压站用电系统供电网络通常由直流或交流低压电缆供电,其对站用电系统稳定运行具有重要意义。例如,变电站站用电系统直流供电网络通常采用电缆铺设,变电站低压直流电缆绝缘层故障将可能造成设备损坏、站用交流系统失电,事故严重会发生保护误动事故,影响极其恶劣[4]。低压电缆在制造、敷设及运行过程中,电缆绝缘层将受到机械应力、温度、水分等老化因素作用[5–6],随着运行年限增加,电缆绝缘层被破坏、(部分)丧失绝缘性能时,将在绝缘层破损处和大地之间出现某种程度的导电途径,形成剩余电流,进而引发电弧甚至火灾等系统事故。研究低压电缆绝缘层老化特征对于判断电缆绝缘层老化状态、性能特征及预测剩余寿命具有重要意义。

有关电缆老化特征,已有研究更多关注的是中高压电缆绝缘层[通常为交联聚乙烯(XLPE)]老化特征,例如,电树、水树生长特征等[7–10]。然而,有关变电站低压电缆绝缘层理化性能及电气性能等老化特征,目前尚无文献报道。低压电缆绝缘层材料通常为聚氯乙烯(PVC)[11],在制造、敷设过程中电缆将受到机械应力作用而在绝缘层产生微观缺陷,在运行过程中绝缘层将受到电场作用。此外,电缆沟道土壤中通常存在K+,Na+,Cl-,SO42-等离子,其可能在电缆破损处随水分渗透进入绝缘层,而电缆铜芯受到腐蚀还将形成Cu2+等。因此,在电缆运行过程中绝缘层将受到电场、缺陷、离子等多种老化因素作用[3]。为了探索多种老化因素作用下低压电缆绝缘层老化特征,笔者制作低压短电缆样本并对样本进行加速老化,研究了不同阶段样本老化特征及其原因,并提出了样本击穿电压随老化时间变化的关系模型。

1 短电缆样本加速老化及测试

1.1 短电缆样本制作及加速老化

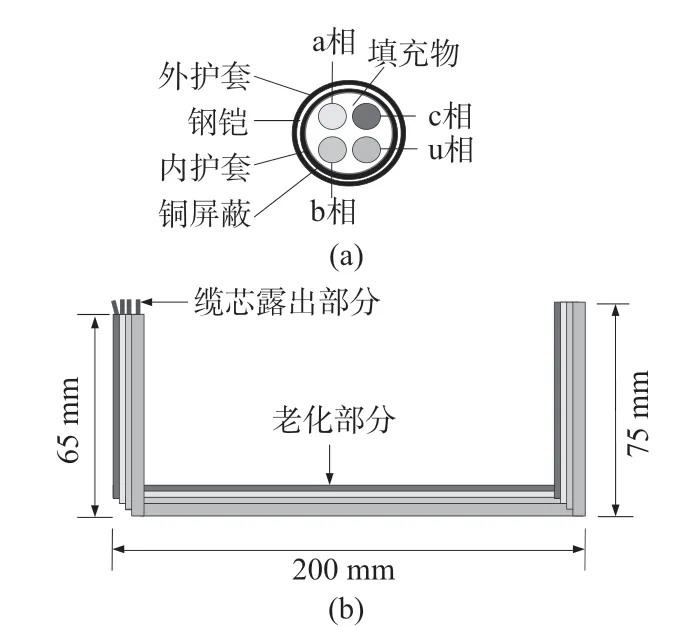

采用的低压电缆型号为ZR-KVVP2-22 4×4型(220 V/380 V),电缆横截面如图1a所示,其中电缆绝缘层为PVC,绝缘层厚度为0.75 mm。截取350 mm长的短电缆样本,剥除电缆内外护套、钢铠、铜屏蔽层及填料并露出绝缘层,之后将a,b,c,u单相电缆样本弯曲成U形,其中两侧部分长度为75 mm,中间部分长度为200 mm。将(单相)样本一端绝缘层剥去10 mm并露出缆芯以接电源,短电缆样本如图1b所示。

图1 短电缆样本示意图

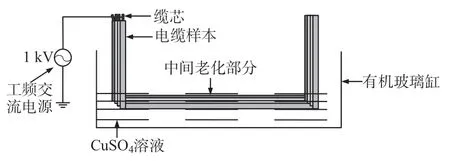

利用上述方法制备4组短电缆样本,分别编号为A,B,C,D,每组包括a,b,c,u 4根单相样本。其中A组为对照样本,不进行老化,B,C,D为老化样本,在此三组样本中间老化部分用工具刀制作V形刀痕缺陷,缺陷间距为40 mm,缺陷宽度为2 mm,深度约为0.4 mm。将铜带缠绕在B,C,D三组样本的中间部分,然后将样本浸泡在CuSO4溶液中,在样本上施加1 kV的工频交流电压进行加速老化,B,C,D三组样本老化时间分别为7,14,21 d,老化温度为室温。短电缆样本加速老化如图2所示。

图2 短电缆样本加速老化示意图

1.2 主要仪器及设备

扫描电子显微镜(SEM):JSM-7500F型,美国赛默飞世尔公司;

傅里叶变换红外光谱(FTIR)仪:Nicolet 6700型,德国布鲁克公司;

卤素水分仪:HD-100A型,厦门莱斯德科学仪器有限公司;

极化-去极化电流(PDC)测试仪:PCD-003型,泸州聚源电力设备有限公司;

试验变压器:YD-5/50型,扬州攀峰电气有限公司。

1.3 老化电缆样本测试

(1)微观形貌观测。

将单相样本中间V形老化部分绝缘层置入-200℃液氮中浸泡20 min,将样本沿V形部分脆断后进行SEM观测[12]。

(2)化学结构检测。

在单相样本中间V形老化部分绝缘层上切取10 mm长的样本条,之后通过FTIR对样本条进行化学结构检测[13],检测部位为样条内侧。

(3)含水量测试。

在单相样本中间V形老化部分切取3~6 g绝缘层并将其放置在卤素水分仪中进行含水量测试。测试温度为105℃,测试模式为自动模式,即当样本质量达到稳定(质量波动小于0.5%)后自动停止测试,记录样本含水量并统计平均含水量。

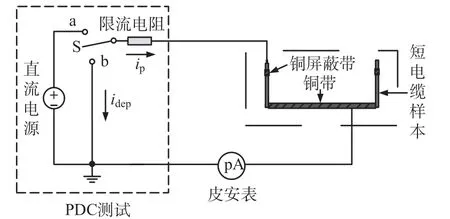

(4) PDC测试。

样本老化结束后,分别对每组单相样本进行PDC测试[14],测试原理如图3所示,图中ip为极化电流,idep为去极化电流。将铜带绕包在样本中间老化部分,另外在样本两侧缠绕铜屏蔽带,将样本一端露出缆芯接PDC测试仪高压端,样本中间铜带及两侧铜屏蔽带接地,之后进行PDC测试。测试电压为100 V,极化过程中开关S切换至a,去极化过程中切换至b,极化时间及去极化时间均为90 s[13]。

图3 短电缆样本PDC测试示意图

(5)击穿电压测试。

将样本老化部分绝缘层切为7.03 mm×10 mm的矩形薄片试样,将试样放置于击穿测试油杯电极之间,之后测试试样的工频击穿电压,每个试样测试点数为6。测试结束后用二参数Weibull分布函数对击穿概率进行统计,得到63.2%击穿概率时击穿电压,其可有效反映样本击穿强度[15]。

2 结果与讨论

2.1 微观形貌分析及电机械老化特征

不同老化时间样本的SEM观测结果如图4所示。由图4可知,未老化样本中即已存在较多的大微孔(约3 mm),老化7 d后样本中较大微孔数量增加不明显,而小微孔(约0.5 mm)数量明显增加。随着老化时间继续增加,样本中小微孔逐渐发展为大微孔,导致大微孔数量增加。老化21 d后样本中已有较多大微孔。

图4 不同老化时间样本的微观形貌

上述研究结果表明,在加速老化中样本存在电机械老化。PVC为非结晶高聚物,其结构单元为(CH2—CHCl),分子主链由C—C键连接而成。聚合物非晶区存在较多自由体积空穴及微孔,其中微孔尺寸可达数微米。在电场作用下溶液渗透进入材料非晶区自由体积空穴并对周围材料造成交变的Maxwell应力(电机械应力)[16](疲劳应力)。在此应力作用下,材料中分子链段将发生断裂,水分进入绝缘层,进而导致微孔尺寸扩大及数量增多[17]。

2.2 化学结构分析及电化学老化特征

不同老化时间样本的FTIR谱图如图5所示。图5中2 916 cm–1处为PVC主链上C—H振动峰,3 300 cm–1处为羟基(—OH)振动峰,1 550 cm–1处为羧酸根离子(COO-)振动峰[18],1 375 cm–1处为甲基(—CH3)振动峰[12]。根据红外吸收光谱,统计样本中—OH,COO-及—CH3吸光度平均值,如图6所示。由图6可知,—OH和—CH3振动峰在老化7 d前增加速率较高,而在老化7 d后增速下降。而COO-变化趋势正好相反,在老化7 d前增加速率较低,而在老化7 d后增速上升。—OH振动峰能够表征水分含量,其变化趋势和含水量结果一致。—CH3能够表征材料分子链段断裂情况,表明老化1周前分子链段断裂数量较多,而7 d后断裂数量减少。COO-能够表征断裂分子链段端基(如—CH3等)的氧化情况,表明老化7 d后断裂分子链段氧化程度加剧。

图5 不同老化时间样本的FTIR谱图

图6 不同老化时间样本的—OH,COO-及—CH3红外特征峰吸光度

上述研究结果表明,在加速老化过程中样本存在电化学老化。电机械老化造成分子链断裂,断裂分子链的末端甲基(—CH3)在CuSO4溶液中氧化生成羧基(—COOH),进而—COOH发生部分电离形成COO-及H+,其中COO-和Cu2+结合形成羧酸盐,H+和SO42-结合形成H2SO4,其将导致更多—CH3氧化生成COO-[17]。由于—COOH及COO-具有亲水性,其将促进水分进入绝缘层,并且随着老化时间增长,老化溶液中COO-及H+含量不断增加,导致溶液氧化性增强、电化学老化速率加快。

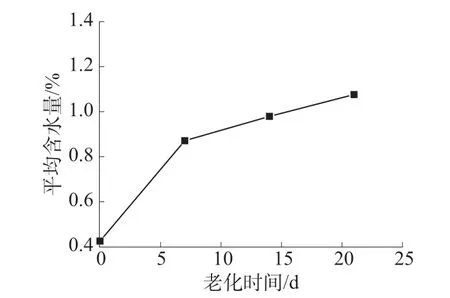

2.3 含水量变化特征及原因分析

不同老化时间样本的平均含水量统计结果如图7所示。由图7统计结果可知,随着老化时间增加,样本含水量逐渐增大。此外,老化7 d前样本含水量增速较高,之后增速逐渐降低。未老化样本含水量为0.425%,老化7 d后样本含水量显著增至0.871%,老化21 d后含水量继续增加至1.076%。老化7 d前,样本中微孔密度较低,此时缺陷尖端电场较高,导致材料分子链段断裂速率及电机械老化速率较高,因而含水量增速较高。而随着老化时间增加,样本中微孔尺寸及密度增大,其将形成电场屏蔽效应、缺陷尖端电场降低,导致分子链段断裂速率及电机械老化速率降低;另一方面,虽然此时绝缘层电化学老化速率加快,含水量增速也随之提高,但总体上电机械老化速率下降造成的含水量增速下降幅度更高,因而含水量增速逐渐降低。

图7 不同老化时间样本的平均含水量

2.4 电气性能变化特征及老化模型

(1)直流电导率及0.1 Hz介质损耗。

不同老化时间样本的PDC曲线如图8所示,图中仅给出b相曲线。由图8可见,随着老化时间增加,样本极化电流及去极化电流绝对值总体增大。

图8 不同老化时间样本的PDC曲线

根据不同相的极化电流及去极化电流,计算样本平均直流电导率及0.1 Hz介质损耗,计算结果如图9所示。由图9统计结果可知,老化7 d前样本直流电导率和0.1 Hz介质损耗增加速率较高,之后呈降低趋势。此外,样本0.1 Hz介质损耗增加速率在14~21 d时又略有增大。

图9 不同老化时间样本的电气参数

未老化样本直流电导率为1.86×10-13S/m,0.1 Hz介质损耗为3.58%。由于电缆绝缘层非晶区中存在自由体积空穴及微孔,此外,受成本及生产工艺等因素影响,低压电缆绝缘层中存在较多杂质,导致未老化样本直流电导率及0.1 Hz介质损耗较高。

老化初期,由于电机械老化速率较高,大量水分进入绝缘层,同时绝缘层存在电化学老化,导致材料电气性能下降速率较高。而随着老化时间增长,电机械老化速率降低,而电化学老化速率增高,但由于电机械老化速率下降所导致的含水量增速下降超过了电化学老化所导致的含水量增速上升,因而样本电气性能下降速率总体呈下降趋势。而在老化14~21 d期间,因COO-及H+浓度增加所导致的电化学老化速率上升,因而在此期间样本0.1 Hz介质损耗增速又略有增加。由于含水量能够表征绝缘层老化状况,含水量越高,样本电气性能越差,可见样本电气性能与材料含水量变化规律基本一致。

此外,老化21 d时样本直流电导率增至2.43×10-12S/m,0.1 Hz介质损耗增至12.30%,仍属于极性电介质(极性电介质电导率范围为10-12~10-8S/m[19]),初步判断样本电气性能合格。

(2)击穿电压变化特征及老化模型。

不同老化时间样本的不同概率击穿电压值如图10所示,不同样本63.2%击穿概率时击穿电压统计结果如图11所示。由图11可知,未老化样本的击穿电压为6.22 kV,老化初期样本击穿电压下降速率较高,之后下降速率减小,老化21 d后样本击穿电压下降为5.26 kV。

图10 不同老化时间样本的击穿电压及63.2%击穿概率统计

图11 短电缆样本击穿电压与老化时间关系

根据击穿电压测试结果拟合击穿电压随老化时间的关系,拟合结果如式(1)所示:

式中:Vb——击穿电压;t—老化时间。

由式(1)结果可知,在加速老化条件下样本击穿电压随时间变化符合指数幂关系。假设电缆样本最小剩余绝缘强度为660 V (3U0[20]),则由式(1)可知,在加速老化条件下电缆样本击穿电压下降至660 V所需时间约为220 d,亦即在此加速老化条件下样本寿命约为220 d[21]。由于老化21 d样本击穿电压为5.26 kV,远高于样本最小剩余绝缘强度,判断样本电气性能合格。

3 结论

对低压电缆样本进行加速老化,研究了电缆样本理化性能及电气性能变化特征及原因,主要结论如下:

(1)在加速老化条件下,电缆样本绝缘层同时存在电机械老化及电化学老化,且样本老化特征在很大程度上取决于绝缘层微观结构及化学结构特征。通过分析样本微观结构及化学结构可揭示样本老化特征、提出相应老化条件下的老化模型并应用于实际运行电缆电气性能判断及剩余寿命预测。

(2)老化初期电缆样本含水量增加速率较高,之后降低。而老化初期样本电气性能下降速率较高,之后降低。样本电气性能与材料含水量变化规律基本一致。根据材料含水量可辅助分析样本电气性能变化特征。

(3)在加速老化条件下样本击穿电压与老化时间呈指数幂关系,根据此关系可初步判断样本剩余寿命。