风电叶片用碳/玻层内混杂复合材料湿热老化性能

2022-05-20肖远航陆承志王国军陈亚飞阳泽濠张辉赵大文

肖远航,陆承志,王国军,陈亚飞,阳泽濠,张辉,赵大文

(1.东华大学材料科学与工程学院,纤维材料改性国家重点实验室,上海 201620; 2.上海电气风电集团股份有限公司,上海 200240)

风能是一种清洁能源,我国正在加快发展风机发电等新能源。风机发电主要是依靠风电叶片对风能的捕捉,而其捕捉效率与叶片长度的二次方成正比[1]。单一开展风电叶片大型化的研究已经与风机容量的增长需求无法充分匹配,兼顾轻量化、低成本和高性能化正成为现代先进风电叶片材料新的发展方向[2]。传统玻璃纤维(GF)已经无法满足风电叶片大型化发展对增强材料刚度等力学性能的需求。相比之下,碳纤维(CF)因具有远高于GF的拉伸强度与模量,在国外广泛应用于风电叶片的制造。然而,CF的价格远高于GF,并且其制造难度也较高。CF/GF(碳/玻)混杂织物对CF和GF起到了一个优势互补的作用,使得叶片材料具有更强的可设计性[3]。因此,以层内编织的碳/玻混杂织物为增强相,通过真空辅助树脂灌注(VARI)成型工艺制备层内混杂复合材料,既可以沿用风电叶片的传统成型工艺,并降低材料成本,同时又解决了GF耐久性低的问题。

最近几年,已有很多学者开展风电叶片用碳/玻混杂复合材料结构与性能的研究。马腾等[4]研究了碳/玻层内混杂复合材料拉伸失效机制与复合材料碳/玻混杂比(体积比)以及混杂类型的影响关系,发现在混杂类型一致时,碳/玻混杂比为1.5∶1时复合材料的拉伸性能较好。曾帅等[5]研究了不同混杂类型和不同碳/玻混杂比的层内混杂复合材料拉伸性能的变化及破坏模式,得出纤维与树脂间的界面结合强度只与材料厚度方向上界面的不同形式有关。许经纬等[6]研究了风电用碳/玻混杂复合材料的静态性能受高低温影响的变化规律,发现在特定温度下复合材料的拉伸、弯曲与层间剪切强度提高,而同温度下的混杂复合材料的力学性能优于单一纤维增强复合材料。通常来说,风电叶片在服役环境中不可避免地会长时间受到水汽和温度的影响,复合材料发生腐蚀失效,危害风电机组使用安全。因此研究混杂复合材料风电叶片的湿热老化行为是十分必要的,但目前的研究多针对混杂复合材料静力学性能或纯GF复合材料的湿热老化性能,针对碳/玻混杂复合材料湿热老化研究较少。

笔者通过VARI成型制备碳/玻层内混杂织物增强环氧树脂复合材料,研究复合材料在湿热老化后的界面结构与力学性能的变化规律,发现湿热老化对混杂复合材料的界面产生严重破坏,而复合材料的部分力学性能在下降到一定程度时会趋于稳定。

1 实验部分

1.1 主要原料

CF:SYT45S-24K,中复神鹰碳纤维股份有限公司;

GF:ECT-468G-2400,重庆国际复合材料股份有限公司;

风电叶片真空灌注专用环氧树脂:2511-1A,上纬(天津)风电材料有限公司;

固化剂:2511-1BS,上纬(天津)风电材料有限公司。

1.2 主要仪器及设备

真空烘箱:NJ303-12型,慈溪市峻航电器设备有限公司;

恒温水浴锅:HW-308型,江苏奈乐仪器设备制造厂;

树脂收集装置:RCA-244型,江苏世尔特环保设备有限公司;

场发射扫描电子显微镜(FESEM):JSM-7500F型,日本电子株式会社;

树脂镶嵌机:MT-1H型,特鲁利(苏州)材料科技有限公司;

金相显微镜:Axiove型,德国卡尔-蔡司集团;

电子万能试验机:LD23型,深圳市兰博三思材料检测有限公司。

1.3 碳/玻层内混杂复合材料的制备

碳/玻层内混杂单向织物为课题组自行设计,委托宜兴市中碳科技有限公司采用CF和GF编织而成,碳/玻混杂比分别为1∶2,1∶1和2∶1。采用配套的固化剂对风电叶片真空灌注专用环氧树脂进行固化,树脂与固化剂的质量比为1∶1。

图1为采用VARI工艺制备混杂复合材料层合板的流程图。整个复合材料脱泡与灌注过程温度均维持在40℃,复合材料的固化工艺为:以5℃/min升温速率提高到95℃恒温2 h促进分子链运动,然后再以8℃/min升温速率提高到130℃并恒温0.5 h进行固化,固化完全后的层合板纤维体积分数约为40%。采用上述工艺分别制备三种不同碳/玻混杂比的碳/玻层内混杂复合材料层合板,并按照相关标准加工成一定规格的试样,用于力学性能等相关测试。

图1 VARI工艺制备混杂复合材料层合板流程图

1.4 湿热老化试验

将上述工艺制备的碳/玻混杂复合材料试样置于80℃的恒温水浴锅中,进行不同阶段的吸湿性能测试。对湿热老化前后的试样进行静态力学性能测试,用金相显微镜与FESEM分析其界面结构与失效行为。

1.5 性能测试与表征

吸湿性能测试中试样尺寸为50 mm×50 mm,测试方法参考ASTM D5229/D5229M–2014,为使结果准确,每组取5个试样的平均值作为结果。

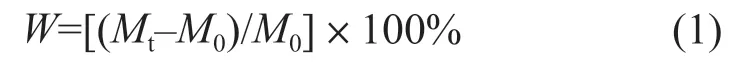

经过时间t样品的吸湿率按式(1)计算:

式中:W——样品吸湿率,%;

M0——样品初始质量,g;

Mt——样品不同吸湿阶段的质量,g。

采用FESEM观察复合材料在拉伸破坏后的界面形貌;采用树脂镶嵌机对试样金相镶嵌,然后通过金相显微镜观察试样横截面CF与GF的界面形貌。

通过电子万能试验机分别按ASTM D3039–2014测试碳/玻层内混杂复合材料的0°与90°拉伸性能(平行与垂直于纤维方向)、按ASTM D6641–2014测试其0°压缩性能、按ASTM D7264–2015测试其弯曲性能、按ASTM D2344–2016测试其层间剪切性能。按标准要求,具有两个及以上的重复单元数目为有效样品(如碳/玻混杂比为2∶1的混杂复合材料重复单元构成为CFGFCF,重复单元宽度为7.5 mm),为了实现样品的可重复性及便于对比,在满足重复单元数的同时要保证样品的宽度一致。

2 结果与讨论

2.1 碳/玻层内混杂复合材料的吸湿性能

湿热老化的不同阶段碳/玻层内混杂复合材料吸湿率随时间的变化结果如图2所示。

从该表可以看出,厦门T大学财政资金整体执行率不错,但是专项资金一直低于叙时进度,存在年底集中突击付款的现象。专项资金执行进度慢,绩效目标不达标,形成结转结余资金,造成财政资金的闲置和浪费,带来了一系列不良的影响。

图2 不同碳/玻混杂比的层内混杂复合材料的吸湿率曲线与分段线性拟合

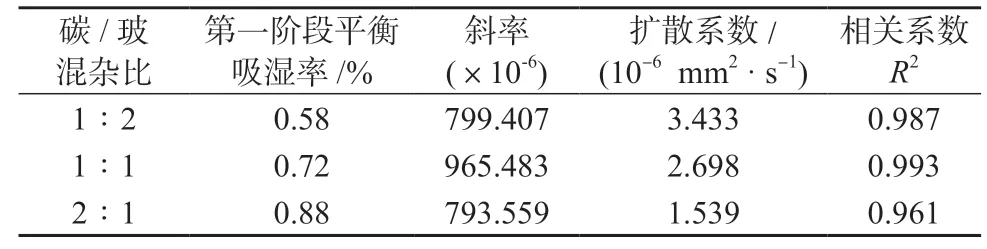

从图2可以看出,在微裂纹的毛细作用与树脂吸湿的作用下[7–8],碳/玻层内混杂复合材料符合典型的两阶段吸湿模型。在水吸收的第一阶段,GF含量较高的复合材料吸湿率较低,而CF含量较高的复合材料吸湿率较高。在水吸收的第二阶段,出现了明显的转折点,这可能与层内混杂复合材料在湿热老化中期吸湿膨胀效应的减弱以及水分输运通道的饱和有关[9]。在这个阶段,复合材料的吸湿速率明显下降。但水分已经严重侵蚀到复合材料内部,可能会进一步产生二次吸湿作用[10]。碳/玻混杂比增加至2∶1,水吸收的转折点推迟,复合材料吸湿率较高。这可能是因为CF直径更小,与环氧树脂构成的界面更多,增加了水分子在碳/玻界面处的扩散路径[11],使得层内混杂复合材料吸湿率提高。 经42 d的湿热老化后,除吸湿速率降低外,在不同碳/玻混杂比的复合材料中并未观察到明显的吸湿饱和现象。

为研究不同碳/玻混杂比层内混杂复合材料在湿热老化阶段的吸湿规律,进一步对吸湿率曲线进行了分段线性拟合。从图2可以看出,Fick第二定律可适用于层内混杂复合材料水吸收的第一阶段,因此通过式(2)可计算出该阶段的吸湿参数,定量表征不同混杂比碳/玻层内混杂复合材料的水吸收与扩散行为[12]:

式中:D——样品的扩散系数,mm2/s;

h——样品的厚度,mm;

Mm——第一阶段样品的平衡吸湿率,%;

M1,M2——样品在不同时段的吸湿率,%;

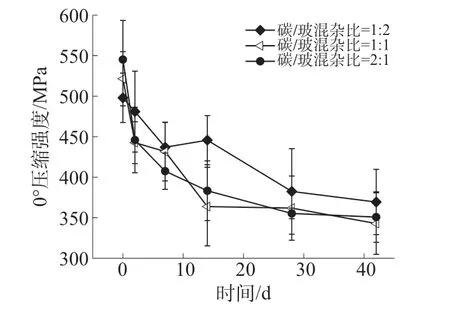

表1为不同碳/玻混杂比复合材料在第一阶段的吸湿参数。从表1可以看出,碳/玻混杂比与复合材料中水的扩散系数呈现明显的负相关,说明GF含量增加可以加快水分在层内混杂复合材料中的扩散。

表1 不同混杂比碳/玻层内混杂复合材料的吸湿参数

2.2 湿热老化对碳/玻层内混杂复合材料静态力学性能的影响

(1)拉伸强度。

图3展示了湿热老化各阶段中不同碳/玻混杂比的层内混杂复合材料试样0°拉伸强度结果。从图3观察得到,随着老化时间的增加,层内混杂复合材料的拉伸强度总体上维持稳定的下降趋势,并未出现明显的恒定,但碳/玻混杂比为2∶1的复合材料0°拉伸强度始终保持最高。在湿热老化相同时间后,CF含量最低的层内混杂复合材料0°拉伸强度随时间下降最快。经过42 d的湿热老化处理,碳/玻混杂比为1∶2,1∶1和2∶1的层内混杂复合材料0°拉伸强度分别为809.3,966.0 MPa和1 047.4 MPa,保留率分别为72.94%,83.11%和82.28%。层内混杂复合材料的0°拉伸强度主要受增强纤维强度影响,一方面CF与GF的拉伸强度超过复合材料的界面强度一个量级,而湿热老化造成复合材料的强度退化通常是由纤维/基体的界面损伤引起[13],因此层内混杂复合材料的0°拉伸强度相对湿热老化时间的变化较为缓慢;另一方面,CF拉伸强度与拉伸弹性模量远超于GF,可以承受更高的拉伸载荷而不发生破坏,故在湿热老化前后,提高碳/玻混杂比有利于提升复合材料的0°拉伸强度及其保留率。

图3 湿热老化不同阶段层内混杂复合材料的0°拉伸强度

图4 湿热老化不同阶段层内混杂复合材料的90°拉伸强度

(2)压缩性能。

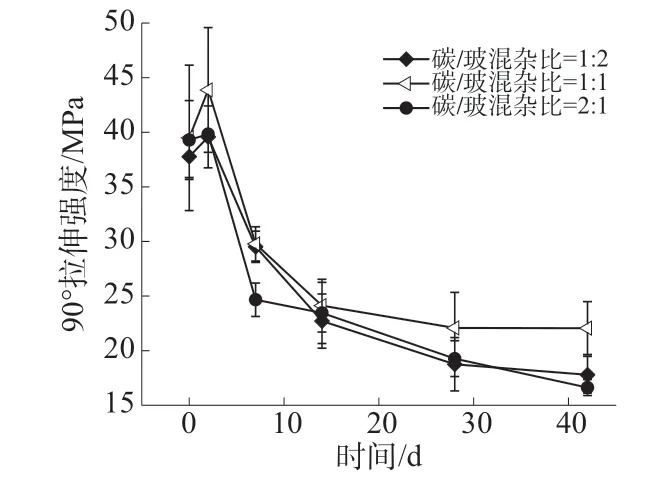

图5展示了湿热老化各阶段不同碳/玻混杂比的层内混杂复合材料的0°压缩强度结果。观察图5发现,在湿热老化的初期,层内混杂复合材料的0°压缩强度就发生急剧降低,经过14 d的湿热老化处理,复合材料的0°压缩强度开始缓慢下降,在老化42 d后,复合材料的0°压缩强度逐渐趋于稳定。湿热老化42 d后,碳/玻混杂比为1∶2,1∶1和2∶1的层内混杂复合材料0°压缩强度分别为369.4,342.8 MPa和350.8 MPa,保留率分别为74.18%,65.73%和64.34%。一般来说,界面结合强度是单向复合材料0°压缩强度的主要影响因素[14]。在湿热老化初期,水在环氧树脂中的溶胀和塑化作用使得复合材料在薄弱处生成缺陷并不断拓展,复合材料的界面结合作用削弱,当树脂不能向纤维均匀连续地传递压缩载荷时,复合材料的0°压缩强度加速下降。

图5 湿热老化不同阶段层内混杂复合材料的0°压缩强度

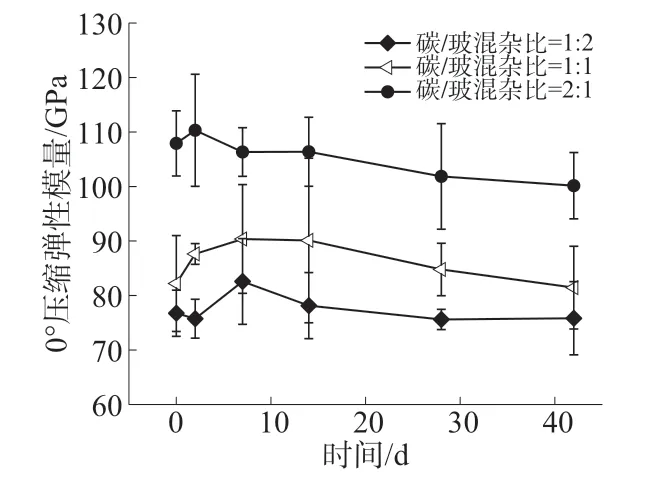

图6展示了湿热老化各阶段不同碳/玻混杂比的层内混杂复合材料0°压缩弹性模量结果。从图6可以看出,不同混杂比的层内混杂复合材料在湿热老化处理的初期,0°压缩弹性模量均出现了小幅上升。这可能是湿热环境促使环氧树脂发生了后固化效应,分子链的交联点增加,交联网络更加密集,这有利于吸湿过程中树脂膨胀内应力的耗散与释放,使得层内混杂复合材料的刚性提升,0°压缩弹性模量小幅提高。随湿热老化时间的进一步增加,其0°压缩弹性模量又逐渐下降最终趋于稳定。湿热老化42 d后,碳/玻混杂比为1∶2,1∶1和2∶1的层内混杂复合材料0°压缩弹性模量分别为75.8,81.5 MPa和100.2 MPa,保留率分别为98.80%,99.10%和92.81%。可以发现,不同混杂比层内混杂复合材料0°压缩弹性模量受湿热老化处理的影响较小,复合材料刚性得到较好的保持。

图6 湿热老化不同阶段层内混杂复合材料的0°压缩弹性模量

(3)弯曲性能。

图7展示了湿热老化各阶段不同碳/玻混杂比的层内混杂复合材料弯曲强度结果。从图7观察得到,湿热老化初期,复合材料的弯曲强度下降迅速,老化7 d之后,复合材料的弯曲强度开始缓慢降低,经过42 d的湿热老化处理,材料的弯曲强度依然存在一定下降空间。这可能是因为层内混杂复合材料中水分子的扩散逐渐饱和,微裂纹内的水分子与溶解其中的小分子持续产生向外的渗透压,暂时阻碍了湿热老化对层内混杂复合材料界面粘结的持续破坏[15],样品内部应力得到重新分布,使得弯曲强度降至稳定的时间推迟。碳/玻混杂比为1∶2,1∶1和2∶1的层内混杂复合材料弯曲强度最终分别为674.9,756.9 MPa和714.6 MPa,保留率分别为52.31%,62.76%和64.87%。通常来说,弯曲强度与复合材料的层间结合强度相关。环氧树脂在薄弱处受水的作用产生部分溶胀,首先会降低树脂强度,同时也会削弱其对纤维的支撑能力,使其在承受较低弯曲载荷时就发生破坏。此外,还会产生内应力引发分层失效,影响外部载荷在复合材料中的稳定分布,两种因素共同导致复合材料弯曲强度下降[16]。

图7 湿热老化不同阶段层内混杂复合材料的弯曲强度

图8展示了湿热老化各阶段不同碳/玻混杂比的层内混杂复合材料弯曲弹性模量结果。从图8观察得到,与图6碳/玻层内混杂复合材料0°压缩弹性模量变化相类似,在湿热老化的完整周期内,层内混杂复合材料的弯曲弹性模量同样表现为先小幅增加后小幅降低最后趋于稳定的趋势。经过42 d的湿热老化处理,碳/玻混杂比为1∶2,1∶1和2∶1的层内混杂复合材料弯曲弹性模量分别为66.2,75.7 MPa和86.2 MPa,保留率分别为93.45%,92.39%和94.98%。总的来说,湿热老化处理后层内混杂复合材料的刚性变化不大。模量保留率保持较高的原因可能是因为增强纤维不吸湿或被认为吸湿较少,湿热老化对纤维模量造成的损失较小,而树脂模量的变化对复合材料弯曲弹性模量变化的影响很小。

图8 湿热老化不同阶段层内混杂复合材料的弯曲弹性模量

(4)层间剪切性能。

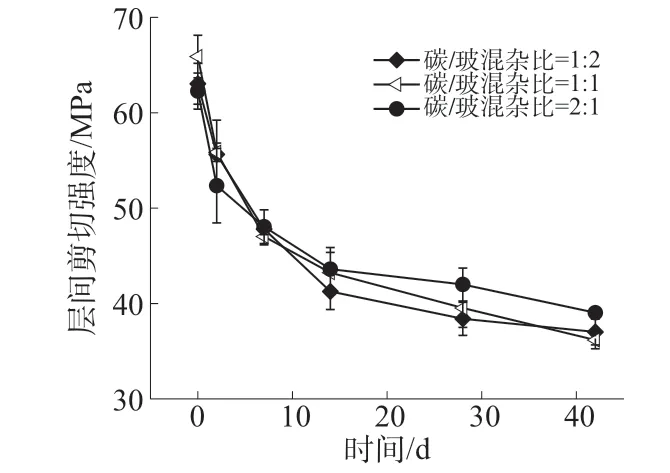

图9展示了湿热老化各阶段不同碳/玻混杂比的层内混杂复合材料的层间剪切强度结果。将图9与拉伸、压缩和弯曲性能的湿热老化结果相比较发现,随着老化的进行,混杂复合材料的层间剪切强度下降得更快,并且更早地趋于稳定。在老化42 d后,碳/玻混杂比为1∶2,1∶1和2∶1的层内混杂复合材料的层间剪切强度分别为37.0,36.2 MPa和39.0 MPa,保留率分别为58.72%,54.88%和62.68%。在湿热老化过程中,环氧树脂浸泡吸湿,由于水分子的塑化作用,在固化交联的分子链中充分接触、扩散和渗透,增加了分子间的距离,破坏了树脂基体间的氢键和范德华力,显著降低大分子之间的作用力,使其强度降低。此外,纤维的吸湿膨胀程度远低于环氧树脂,这可能会诱使复合材料发生局部微脱粘,也会影响其层间剪切强度。

图9 湿热老化不同阶段层内混杂复合材料的层间剪切强度

2.3 湿热老化处理后的碳/玻层内混杂复合材料拉伸断裂形貌分析

图10是不同碳/玻混杂比层内混杂复合材料在不同湿热老化阶段拉伸断面的FESEM照片。结合图10a、图10d和图10g可以看出,未老化的不同碳/玻混杂比复合材料拉伸断裂面内环氧树脂与纤维结合紧密。虽然复合材料断面中都观察到不同程度的界面脱粘,但纤维表面仍有相当一部分树脂粘附,几乎没有观察到纤维拔出与基体气孔缺陷的破坏现象,表明VARI工艺中环氧树脂可以充分浸润CF与GF织物。

随着湿热老化时间增加至7 d,如图10b、图10e和图10h所示,复合材料的树脂含量明显下降,纤维表面上粘附的树脂开始脱落,更多裸露的光滑纤维拔出。此时,纤维之间开始出现脱粘产生的缝隙并在界面处逐渐拓展,复合材料层间结合强度受到破坏。这是因为一方面微裂纹的毛细作用使树脂吸湿,使纤维与树脂的界面上发生溶胀而产生内应力,造成了树脂脱落与界面脱粘,这可能会使材料性能大幅下降。另一方面,与图1吸湿率的两段变化相对应,空隙的出现提供了外部水分向内部输送的通道,提高了水分向混杂复合材料内扩散的速度,水分的集中输送又会加速增加裂纹附近的内应力,从而提高了材料的吸湿速率,加速了混杂复合材料的界面失效[17]。

湿热老化42 d后,可以观察到图10c、图10f和图10i中纤维间的间距明显增加,这说明水分进入复合材料内部,诱使了纤维与基体层的界面脱粘,削弱了界面结合强度。但与图2b、图2e和图2h中老化7 d后的复合材料相比,环氧树脂的脱落与含量下降并不是很明显,说明此时水分的输送已经达到饱和状态,这可能会导致混杂复合材料的性能降低趋势逐渐趋于平缓。

图10 不同碳/玻混杂比的层内混杂复合材料在不同湿热老化阶段的90°拉伸断面FESEM照片

此外,在湿热老化处理相同时间后,随着碳/玻混杂比提高,层内混杂复合材料的拉伸断面变得更加粗糙。如图10f、图10h所示,复合材料断面出现了明显的树脂锯齿状开裂与纤维断裂现象。这说明试样在抵抗塑性变形时产生了较高的拉伸断裂功,表明提高碳/玻混杂比有利于提升复合材料的拉伸强度。

2.4 湿热老化处理后的碳/玻层内混杂复合材料界面形貌分析

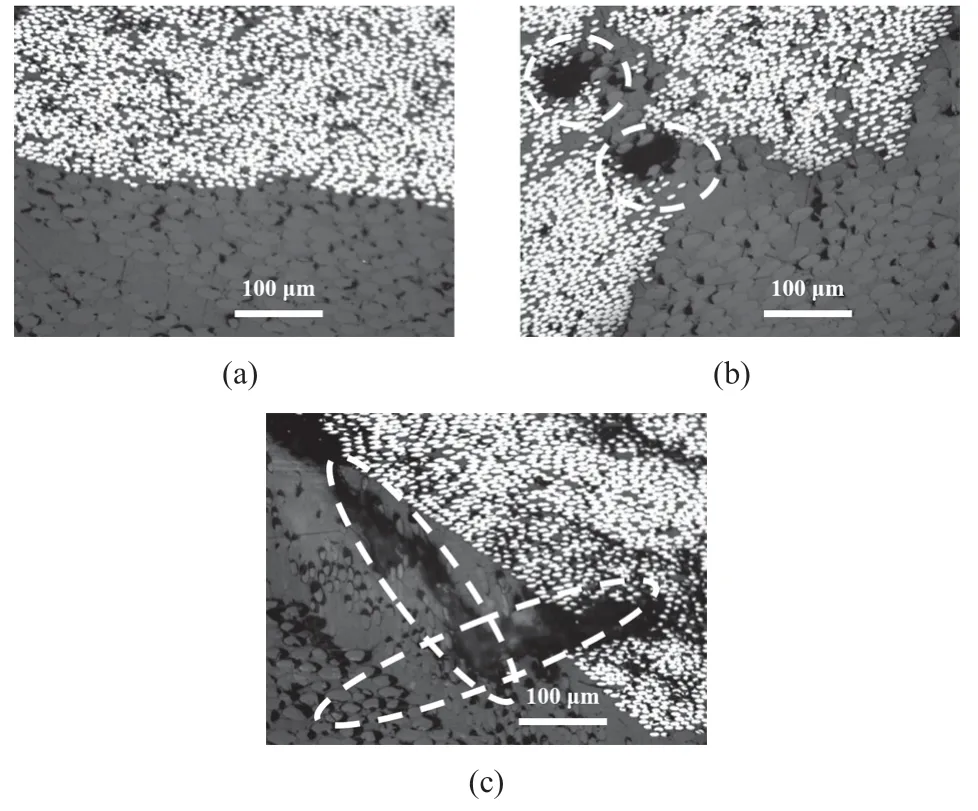

图11为碳/玻混杂比为1∶1的层内混杂复合材料在不同湿热老化时间段的横截面金相显微镜照片。从图11a可以看出,未老化处理的复合材料中CF,GF与树脂的界面结合效果较好,纤维束与树脂均匀间隔分布,未观察到明显的脱粘现象。老化7 d后,如图11b圆圈框内所示,CF与GF交界处出现不规则孔洞,在GF/树脂的界面中也出现了多条裂纹。这可能是因为GF耐水性低于CF,水分子溶解GF表面的碱金属,产生缺陷与微裂纹,加速了水分向相对薄弱的界面处输送,引发树脂溶胀与脱粘。在老化42 d后,如图11c所示,层内混杂复合材料的界面层发生进一步的破坏,CF与GF交界处破坏的孔洞相互连接,组成了尺寸在100 μm左右的裂缝。与图10c、图10f和图10i相对应,纤维与树脂的界面发生明显的脱粘现象,削弱了混杂复合材料的界面结合强度,使其力学性能显著降低。

图11 碳/玻混杂比为1∶1的层内混杂复合材料在不同湿热老化时间段的横截面金相显微镜照片

3 结论

采用VARI工艺制备CF和GF层内混杂的复合材料层合板,系统分析了湿热老化后层内混杂复合材料层合板的结构与性能。结果表明:

(1)湿热老化后的试样由于树脂基体的塑化和水分子的溶胀与渗透作用使得层内混杂复合材料中的树脂发生部分水解,树脂含量明显变少,纤维与基体脱粘,内部空隙变大,纤维与树脂的界面发生严重破坏。

(2)在80℃恒温水浴锅中处理42 d的条件下,水在碳/玻层内混杂复合材料中的扩散系数随碳/玻混杂比的增加有下降趋势。

(3)混杂复合材料中CF用量增加,0°拉伸强度、0°压缩弹性模量和弯曲弹性模量均有所提高。随着湿热老化时间的增加,碳/玻层内混杂复合材料的部分力学性能在下降到一定程度时会趋于稳定。