三螺杆分散混合数值模拟及实验分析

2022-05-20贺存政樊瑜瑾赵玉程王怀李静郑淮河吴家喜

贺存政,樊瑜瑾,赵玉程,王怀,李静,郑淮河,吴家喜

(1.昆明理工大学机电工程学院,昆明 650500; 2.昆明昆开专用数控设备有限责任公司,昆明 650106;3.中船重工750试验场,昆明 650051)

塑料是重要的高分子材料之一,其中聚丙烯(PP)是目前用量较大的通用塑料之一[1],但是较高的结晶度也给PP造成低温韧性差、成型收缩率大和缺口敏感性大等缺点,在一定程度上限制了其广泛的应用。共混改性是增韧PP的一种有效方法[2]。对PP进行共混增韧,可以使PP的性能得到显著改善。其中双螺杆挤出机是制备这些共混材料的主要设备。

在双螺杆挤出机中使用低密度聚乙烯(PE-LD)改性PP可以得到PP/PE-LD共混物。与单一PP塑料相比,该共混物的透明性能、热性能和力学性能都与加入的PE-LD含量密切相关[3–4]。对于此类的混合是加工过程的重要工序,还要加入相容剂和各种助剂[5–6]。社会需求对材料的性能要求增高,混合效果的差异直接影响着产品各项性能,因此对设备的要求也愈来愈高。

双螺杆挤出机在混合性能方面有局限性,因此由它制造出来的共混材料也存在性能局限,这促进了三螺杆挤出机替代设备的研发[7]。平行排列的三螺杆挤出机有两个啮合区,可看作两个双螺杆啮合工作,它能够增加剪切次数,使物料经历多次剪切分散混合,混合效果优异,具有很广的应用前景[8–10]。

何和智等[11]通过平衡式三螺杆动态混炼挤出机在稳态与振动条件下制备复合材料。该三螺杆挤出机螺杆两边对称、旋向相反,能够消除螺杆的轴向阻力,验证了振动力场可提高装置的混合性能和效果。Wang等[12]研究了平行排列方式的三螺杆挤出机横截面的混合性能,采用二维模型和Carreau-Bird流体模型对挤出机进行混合性能模拟,求解得出混合指数云图和混合效率等,揭示了该三螺杆比传统双螺杆有更好的混合性能。王克俭[13]发明了平行排列的差速锥形三螺杆挤出机,不啮合处可增强混炼和排气,可实现差速运作且共轭啮合无干涉,该挤出机具有良好的混合、输送能力,适用于多种物料的加工和分散混合。陈志强[14]发明了一种三螺杆挤出机上的螺杆组件,包括螺杆、套设在螺杆上的若干螺纹组件和啮合组件,这样将两种组件分割成多个螺纹和啮合块元件的形式,使得该组件既能够轻松拆换和拼装,又能对物料进行均匀混合,从而提高物料分散的效果。

笔者以同向平行排列的三螺杆挤出机为研究对象,在三根螺杆上安装有捏合块,分析探究在不同转速和不同数目捏合块下该设备加料段处的混合均匀度变化规律,再通过实验加以验证。

1 理论模型及评价指标

1.1 理论模型

所研究的三螺杆挤出机由三组螺杆同向平行排列而成,采用以中间螺杆为对称、两边螺杆排列相同的方式。螺杆是通过截面沿螺旋线扫描而成,因此螺杆在运转时将有两个方向的运动——沿圆周方向运动和轴向方向运动。三根螺杆轴基本结构都是由相同的双头螺纹积木式拼接组成。

根据图1及理论力学相关知识,螺槽内物料各速度之间有如式(1)的关系式成立。

图1 螺杆轴颗粒运动图

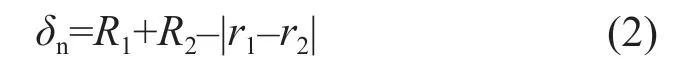

采用离散元法中的Hertz-Mindlin无滑动接触模型[15–16]和标准滚动摩擦力理论模型,前者的结构参数和物理意义为:假定两个球状塑料颗粒半径分别设置为R1和R2,当它们之间相互发生弹性接触,法向重叠量δn的计算公式如式(2)所示。

式中:r1,r2——两个塑料颗粒球心的位置矢量。

两个颗粒间的法向力Fn计算公式如式(3)所示。

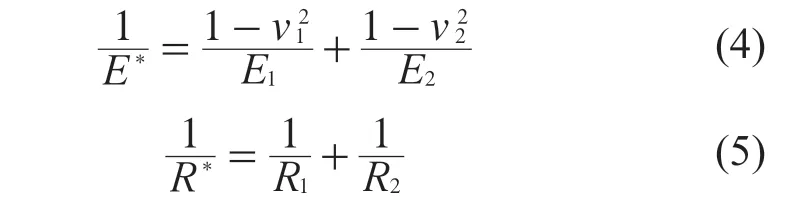

式中:E*,R*——颗粒的等效拉伸弹性模量、等效半径。

E*,R*计算公式如式(4)和式(5)所示。

式中:E1,v1和E2,v2——颗粒1和颗粒2的拉伸弹性模量、泊松比。

法向阻尼力Fnd表达式如式(6)所示。

式中:β——系数;

Sn——法向刚度;

m*——等效质量;

vn–rel——相对速度的法向分量。

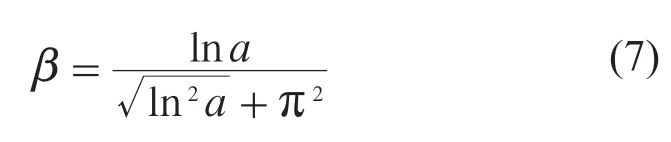

β的数学表达式如式(7)所示。

式中:a——恢复系数。

1.2 混合度评价指标

为了评估三螺杆挤出机对PP与PE-LD两种不同塑料颗粒的混合效果,需对两种颗粒进行采样和分析。设两种颗粒的总样品数为n,Xi为每种样品某一组分的比例分数如浓度、质量分数等[17]。则该组分比例分数的平均值按式(8)计算。

当试样次数有限时,算术平均值与真值最接近,该组分比例分数的标准偏差S按式(9)计算。

为了客观地反映混合程度,需同时考虑标准偏差和平均值两个参数。其中标准偏差与测定平均值的比值,即为离散度(变异系数)CV,如式(10)所示。

均匀度Hs用来描述一组测定值接近测定平均值的程度,其数学表达式如式(11)所示。

均匀度和离散度是属于同一问题的不同方面,但其实质相同。均匀度越大则离散度越小,表示混合效果越好。

2 仿真模拟

2.1 几何模型

为更加真实地还原和模拟塑料颗粒混合传输的过程,在Solid works中建立三维模型,主要由四个单元部分组成:落料口单元、机筒单元、3个螺杆构成的传输单元、螺杆上负责啮合的螺纹元件与捏合块元件单元,如图2所示。在三螺杆挤出机中,右旋螺纹元件主要发挥物料输送的作用,而螺杆中对流场影响显著的元件为捏合块,其具备较好的轴向分布混合性能。单根螺杆上的螺纹和捏合块均由螺纹元件和捏合块元件一一拼接组合而成。各部件的建模尺寸大小根据实际尺寸为标准,建模完成后对各部分进行组合装配,经过软件验证无干涉,其基本几何参数见表1。

图2 三螺杆挤出机模型

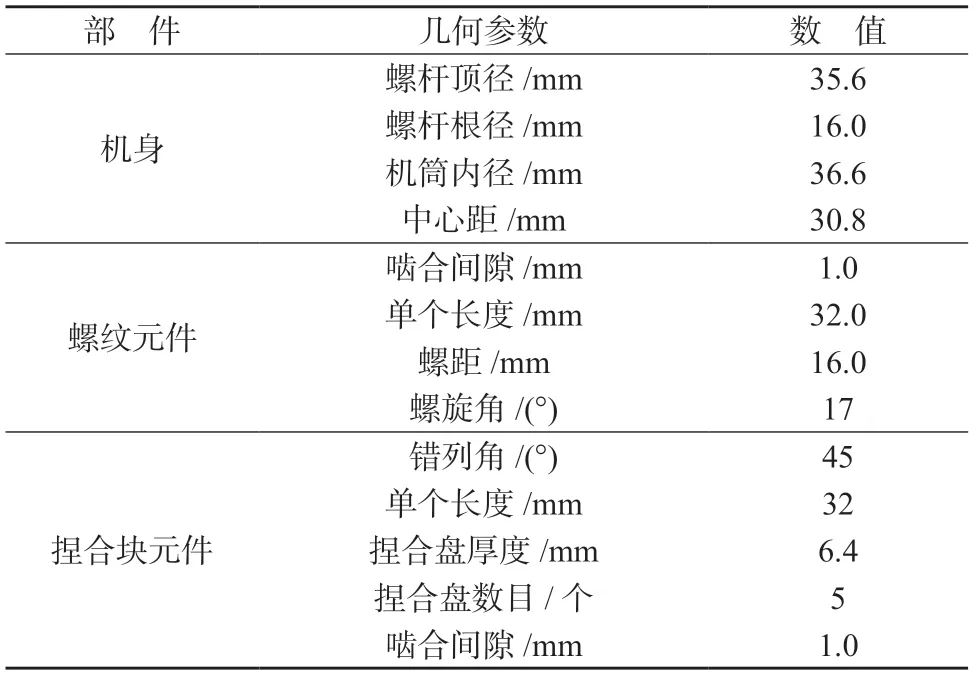

表1 三螺杆挤出机基本几何参数

其中,螺纹、螺杆轴和捏合块材料均为高速钢。该三维模型主要由机筒以及安装在机筒中的三根螺杆组成,螺杆的螺旋线旋向方向一致,均为右旋向,安装三螺杆平行排列,左右两边螺杆安装相位相同,与中间螺杆的相位差90°交错安装,挤出方向为落料口到出料口。各螺杆的横截面物理模型如图3所示。

图3 三螺杆横截面图

2.2 前处理

将三维模型导入EDEM软件中,模拟颗粒在设备中经过螺纹传输区和捏合块混合区的混合运动状态、出口处的混合均匀程度,并以此分析影响颗粒混合均匀度的因素。

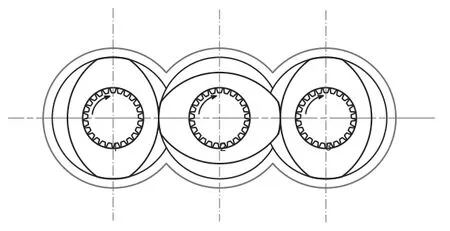

采用离散元法对三螺杆挤出机中两种塑料颗粒的分散混合进行数值模拟时,需要标定相关物理参数,主要包括:材料属性、泊松比、密度、剪切弹性模量以及接触材料之间的动、静摩擦系数和恢复系数。对本文所涉及到的材料的相关力学参数进行设置,其中螺杆、螺纹和捏合块泊松比为0.3,剪切弹性模量7×1010Pa,密度为7 800 kg/m3,PP颗粒与PE-LD颗粒属性见表2。

表2 PP颗粒与PE-LD颗粒属性

设置颗粒形状均为球形,塑料颗粒半径为1.5 mm,把入料口等分成两部分,分别添加不同颗粒,混合比例为1∶1,入料量恒定,定义固定时间步长为2×106s,总仿真时间为10 s,观察不同影响因素下的混合效果。

2.3 不同螺杆转速条件下的颗粒混合

经三螺杆物料混合后,颗粒在螺杆传输下最终落入收集盒,设置收集盒的目的是得到颗粒在充分混合后最终时刻下的均匀度,比较不同转速时收集盒中的颗粒混合效果。设置螺杆转速分别为120,160,200,240 r/min,分别观察在传送第3 s和第5 s时两种塑料颗粒的混合情况,再比较混合完成后收集盒的混合效果。

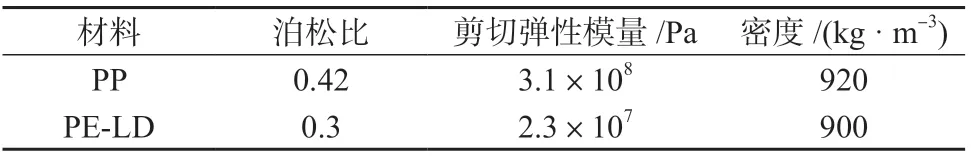

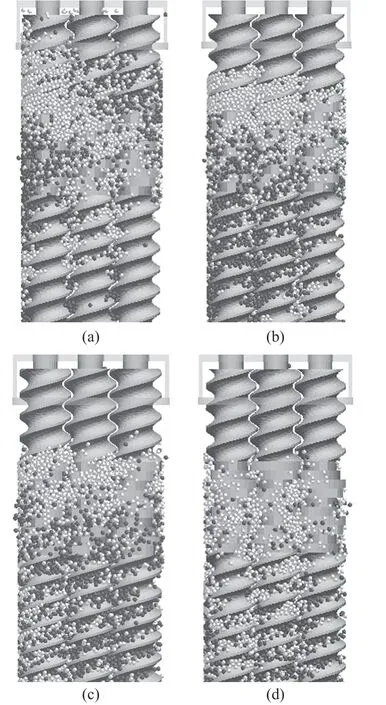

图4为传送第3 s时的混合效果图。图4中,深色为PE-LD塑料颗粒,浅色为PP塑料颗粒。由图4可以看出,在第3 s时,120 r/min下的两种塑料颗粒堆积面积较大且聚合明显,颜色分明,右上角浅色的PE-LD塑料大部分还处于入料端口处,混合效果差。160 r/min下的两种塑料颗粒渐渐开始交错混合,但在捏合块混合区域,浅色和深色颗粒堆积现象仍然明显,冗余大,混合性能不理想。200 r/min下的两种塑料颗粒在捏合块混合区域分布均匀,堆积面积较小,混合效果较理想。240 r/min下的塑料颗粒在入料口阶段浅色颗粒堆积较多,捏合块混合区域混合效果与200 r/min相差不大,但在经过螺纹元件传输后,深色颗粒愈来愈多,混合效果较差。从整体来看,两种颗粒距离螺杆轴向方向入料口越远,其颗粒混合程度也越高。

图4 3 s时混合效果图

图5为传送第5 s时的混合效果图。由图5可以看出,第5 s处120 r/min下的深色颗粒大多数分布在底部,浅色颗粒同样出现大面积的聚合现象,混合效果差。160 r/min下的两种塑料颗粒渐渐开始交错混合,但在入料端口处,浅色颗粒堆积现象仍然明显,冗余大,混合性能不理想。200 r/min下的两种塑料颗粒在捏合块后半段区域分布均匀,堆积面积较小,在末端也可以看到两种颜色颗粒相互纵横交错,错落有致,混合效果理想。240 r/min下,浅色颗粒在入料口区域存在大面积分布现象,深色颗粒大多位于出料端,混合效果相对较差。

图5 5 s时混合效果图

将图5与图4横向对比,可以看出时间越长,相同转速下的混合效果也越明显,故时间与混合程度成正比关系。

混合完成后效果图如图6所示。从图6可以看出,200 r/min下两种颗粒基本均匀分布,各个面积的混合均匀程度高于其它螺杆转速下的混合效果。为了更为严谨地反映出各转速下的混合效果,需要分别计算各转速下的均匀度。收集盒分层图如图7所示,把收集盒由高到低等分成8层,分别导出两种颗粒的数目,从各颗粒所占百分数按相应公式计算出均匀度,以此来比较得出最佳转速。为优化计算过程,在得出每层颗粒数目的基础上,摒除前3层数量过于小的数据,减小误差。

图6 收集盒相同高度截面混合效果图

图7 收集盒分层图

以PE-LD颗粒入手,研究其均匀度变化趋势和性质,PP颗粒属性类似。表3为最后时刻下PE-LD塑料的混合均匀度。由表3看出,在最后时刻10 s处PE-LD塑料在螺杆转速为200 r/min时,混合均匀度明显高于其它转速下的均匀度,为0.874。图8为在螺杆转速120,160,200,240 r/min下PE-LD颗粒均匀度随仿真时间变化的状态曲线图,每个转速下所取节点仿真时间间隔为0.1 s,把计算出的均匀度作为纵坐标。从图8可以看出,在两种颗粒没有完全混合时,此时未达到各自转速下的稳态位置,表现为螺杆转速越高,混合均匀度越高。均匀度达到稳态的时间点即为最佳混合时间,表明螺杆转速越高,混合所用时间越少。在两种颗粒达到完全混合时,各个转速下混合均匀度达到稳定状态,此时稳态值各不相同,其中200 r/min转速下最终时刻的均匀度稳态值明显高于其它三组,分散混合效果最好。

表3 最后时刻下PE-LD塑料的混合均匀度

2.4 不同数目捏合块作用下的颗粒混合

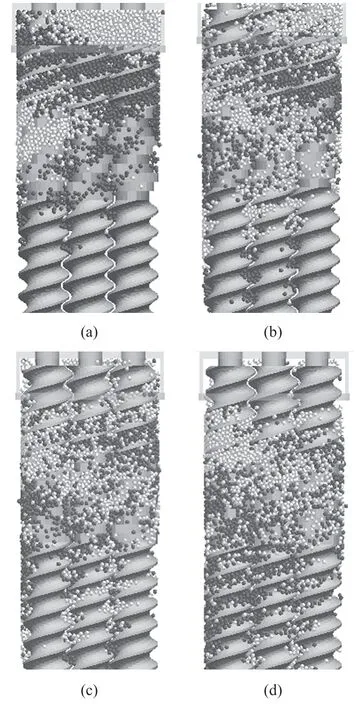

分别建立在单根螺杆上有捏合块数量为0个、1个、2个和3个的三维模型,在最优螺杆转速200 r/min的作用下模拟仿真,计算并对比其均匀度的变化如图9所示。

图9 不同数量捏合块下均匀度变化曲线

从图9可以看出,当三根螺杆上不装配捏合块时,三螺杆挤出机的均匀度稳态值明显低于其它三组装配捏合块的稳态值,混合效果最差。当存在有捏合块的情况下,随着捏合块数量的增加,三螺杆挤出机混合均匀度稳态值显著增大,成正比关系。当捏合块数目大于2时,此时设备混合均匀度稳态值提升不明显,因此从经济利益的角度出发,最优解是单根螺杆轴上安装2个捏合块。

3 实验验证及其分析

3.1 实验装置及步骤

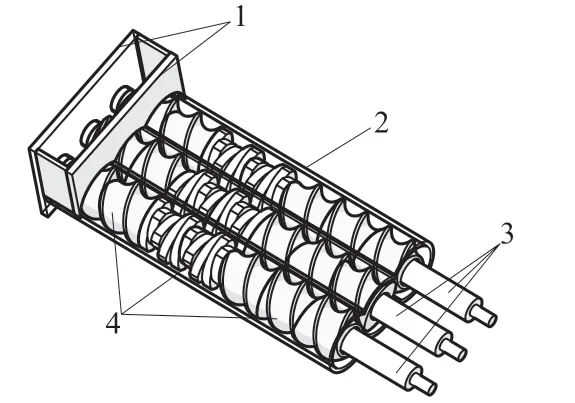

为检测带有捏合块的三螺杆下两种颗粒真实混合效果,更好反映混合均匀度的变化情况,通过混合实验的方式来验证仿真结果。实验装置外观和基本组成部件如图10所示。笔者使用小型三螺杆挤出机的特点在于加入的控制系统能够精确控制三根螺杆的转速、正反转和运转时间,有助于减少实验误差,同时运用螺纹元件和捏合块元件组合的方式,便于更换组件,使得挤出机具有更强的混合性能。

图10 实验装置组装图

此次实验选择仿真基础上的最优数据。其单根螺杆上安装的元件顺序为:2个螺纹元件+2个捏合块元件+2个螺纹元件。

实验步骤为:将直流电源通电之后,在控制面板处将三螺杆转速调整为200 r/min,时间设置为20 s并顺时针旋转,设备空转正常后,加入PP和PE-LD颗粒各60 g,粒径大小均为3 mm,然后进行分散混合实验,分别计算不同时间段出料口处各颗粒所占总颗粒的比例分数、平均值、标准偏差和变异系数从而得出均匀度的变化。

3.2 实验结果分析

按上述流程,将直流电源电压调试在24 V,为减小误差重复实验5次,记录各时间段相关原始数据,计算并绘出PP颗粒离散度变化图如图11所示。

图11 螺杆转速200 r/min下PP颗粒离散度变化图

由图11可以看出,离散度与混合时间在一定时间段成反比关系,混合时间越长,离散度越小,表示混合均匀度也就越高。但混合均匀度并非无限制地升高,当混合均匀度到达一定值时将不再变高,而是逐渐达到平衡状态。

实验所反映的PP颗粒混合均匀度变化曲线及与模拟结果的对比如图12所示。由图12可以看出,模拟结果和实验计算结果基本吻合,200 r/min转速下两种塑料的分散混合效果最好。但是实验所得颗粒分散混合均匀度稳态值比仿真所得数据稍低,并且达到稳态后仍然有较大波动现象,其原因可能是加料时无法做到同步均匀添加两种塑料颗粒或者提取物料时的间隔时间过短导致计算仍然有误差。

图12 PP颗粒混合均匀度仿真结果与实验结果对比图

从实验现象来看,单根螺杆上安装2个啮合块、转速为200 r/min时混合效果最优异。当转速低于200 r/min,颗粒运动不剧烈,出现同一颗粒大面积堆积不分散现象,收集盒只有中层混合效果良好,底层和顶层有未混合的情况。当转速高于200 r/min,虽然颗粒运动十分剧烈,堆积现象不明显,但是在啮合区停留时间过短导致混合不匀称。在捏合块数目少于2时,颗粒停留捏合块区域运动不剧烈且时间短,效果不理想;当数目大于2时,颗粒运动剧烈,但收集盒颗粒混合现象同2个啮合块时差别不大,均匀度提升不明显。

4 结论

为了实现塑料颗粒混合均匀性的模拟分析,建立了平行排列三螺杆物料挤出机三维模拟模型,同时利用挤出机出口处颗粒分层比例来评估混合程度,在小型三螺杆挤出机模型中真实模拟颗粒在不同转速下的混合效果。主要结论如下:

(1)当转速为200 r/min时,三螺杆挤出机有最大均匀度稳态值0.874,此时分散混合效果最好。在转速低于200 r/min时,表现为螺杆的转速越高,则塑料颗粒混合均匀度稳态值就越高,所用最佳混合时间就越少;当转速高于200 r/min时,物料颗粒所用最佳混合时间继续减少,但均匀度稳态值下降。

(2)在相同转速条件下,单根螺杆上安装的捏合块数量越多,则颗粒均匀度稳态值越高,混合效果相对越好。当捏合块数目大于2时,混合效果提升不明显,故应适当增加捏合块数目有助于提升颗粒混合的均匀度,其中最佳为安装2个捏合块。

(3)在沿螺杆轴向的方向,表现为时间越长、颗粒与入料口处距离越远,则两种塑料颗粒混合均匀程度越高,直到达到稳定状态。