基于电晕修饰促进聚乙烯与聚氯乙烯的浮选分离

2022-05-20郭林奕王祎楠赵钺文豪

郭林奕,王祎楠,赵钺,文豪

(1.宝鸡文理学院地理与环境学院,陕西宝鸡 721013; 2.安徽理工大学地球与环境学院,安徽淮南 232001)

塑料制品因其质量轻、易塑型、耐用、成本低等优良特性,被广泛地应用于生产生活中,但也由此产生了大量的塑料废弃物,带来了严重的环境污染。传统的焚烧、填埋仍是废塑料主要的处置方式,此过程中暴露了一系列的负面环境问题,诸如土地侵占、地下水污染及微塑料的生物体累积等[1]。从1950年到2019年全球塑料产量从200万t增长到约4亿t[2]。我国2019年产生废塑料超过6 300万t,回收仅约1 900万t[3]。追溯废塑料的回用工艺研究发现[4],除能量循环外,无论是通过材料回收或化学回收等途径,均需要高纯度的单种废塑料作为生产原料供给。而掺杂异类聚合物会严重破坏主体塑料的再利用价值。高密度聚乙烯(PE-HD)和聚氯乙烯(PVC)废塑料常掺杂在固废中出现,两者相似的理化性质,为分类回收利用制造了障碍。RPC集团下ESE World B.V.公司的一项实用性实验证明,PE-HD在性能不减的情况下可以回收利用至少10次[5]。而PVC作为另一类组分,其单体氯乙烯是一种严重的致癌物质,填埋、焚烧会产生二噁英、氯化氢、多环芳烃等毒性气体,从而产生污染大气的风险。将PE-HD/PVC混合固废进行有效分离具有一定的现实意义。

传统的废塑料分选技术众多,如人工、静电、光学分选等,但大多在成本和分选效率上仍然不尽人意[6]。起源于矿物分选的浮选技术,如矿渣的浮选脱硫等[7],目前已经广泛应用在含磷、含油等城市污水净化中,并取得不错成效。对于塑料浮选工艺,因分选对象间相似的疏水性,在浮选环节进行前,需对塑料表面进行改性预处理,如ClO2加热[8]、NaOH浸泡[9]、(NH4)2S2O8加热[10]、H2O2超声波冲洗[11]等。通过选择性引入含氧官能团,使得浮选分离成为可能。然而,这些表面改性技术在处理时间、反应路径、试剂的经济成本和环境影响等方面仍存在不足。在塑料包装印刷[12]、木塑复合板材加工等产业应用广泛的电晕放电处理技术,其具有过程绿色、稳定、快速、在线处理兼具低成本等优势,为浮选分离前塑料表面改性提供了新的解决思路,且目前电晕放电改性技术运用到塑料浮选领域的研究较少,在公开发表的期刊上也鲜有报道。鉴于此,笔者尝试采用电晕改性技术对塑料进行预处理,浮选分离PE-HD/PVC二元混合物,并试图探究最优工艺参数,以期为废塑料分选提供技术支持。

1 实验部分

1.1 主要原料

起泡剂松油酯(TP):分析纯,常州市德科化学有限公司;

浮选介质去离子水,自制。

1.2 主要设备及仪器

机械曝气式浮选柱:自制;

光学接触角测量仪:SL200KS型,美国科诺工业有限公司;

扫描电子显微镜(SEM):KYKY2800B型,LYKY科技有限公司;

长叶山兰属山兰属(Oreorchis Lindl),该属在我国有11种,长叶山兰与其他种的区别在于:本种叶2枚,狭长28 cm左右,宽1.5~2 cm;总状花序短缩,花较小,密生于顶端;唇瓣基部至下部3裂,唇盘上的胼胝体呈纵褶片状(封三,图Ⅲ)。在我国陕西南部、甘肃南部、浙江、福建北部、台湾、湖北和四川亦有分布。

傅里叶变换红外光谱(FTIR)仪:Nicolet 6700型,美国赛默飞世尔科技公司;粉碎机:DFT-200A型,无锡久平仪器有限公司;电晕处理机:FR-33型,深圳市合丰机械有限公司;

离子溅射仪:SBC-12型,北京中科科仪股份有限公司。

1.3 分离过程

为防止使用后塑料老化等因素对实验的干扰,所用的PE-HD及PVC片材均购自同一公司,使用前均采用去离子水浸泡、洗涤,自然风干后备用,PE-HD,PVC及TP的具体理化性质见表1。

表1 PE-HD,PVC及TP的基本理化性质

分离实验共分三个环节,具体流程如图1所示,分别为:电晕改性预处理、粉碎筛分和浮选分离。

图1 分离过程流程图

在电晕改性中,采用在工业上应用性能稳定的绝缘片材电晕处理机,其输入电压220 V (50 Hz),输出功率可调节且最大为1 kW。清洗风干后的PE-HD及PVC片材混合样品进入由96%Al2O3制成的传送带上匀速通过电晕放电区,电晕放电区由两块长500 mm、宽1 mm、间距1.5 mm的垂直电极板构成,传送带可提供2~15 m/min的无级调节。塑料片材在电晕放电区的曝光时间可精准调控在1 600~12 000 ms。此环节中将输出功率及接触曝光时间作为电晕改性环节的控制变量。

双面电晕改性后的片材再经过粉碎机反复粉碎,使用粒径筛筛分,选用当量直径3~5 mm适宜浮选的颗粒,作为浮选分离环节进料。

浮选分离环节沿用课题组自行设计的机械曝气式浮选柱[13],如图2所示。基于课题组前期大量的研究[14–16],选取稳定的三相流参数,设置进料与浮选介质质量比2∶100,浮选时间5 min,充气流量200 L/h,起泡剂浓度25 mg/L,加入1 L去离子水作为浮选介质[17–18]。浮选分离后将上浮产物和下沉产物用去离子水冲洗、晾干、分拣称重。依据质量平衡,收集上浮和下沉产物利用式(1)~式(4)进行回收率及纯度的计算,并将其作为浮选分离效果验证指标(对于单一组分只有一个浮选指标即回收率)。

图2 机械曝气式浮选柱

式中:Ra,Pa——a组分上浮产物的回收率和纯度,%;

Rb,Pb——b组分下沉产物的回收率和纯度,%;

MaF,MaC——a组分上浮和下沉质量,g;

MbF,MbC——b组分上浮和下沉质量,g。

1.4 结构表征和质量控制

为进一步解释分离过程机制,在原始和最优条件下,进行多种表征分析方法,包括SEM、接触角以及FTIR。使用SEM观察样品表面形貌,采用光学接触角测量仪测定样品水接触角变化,通过FTIR检测样品100 nm以下的化学键变化。利用这三种表征分析方法以印证可浮性差异的深层次机理。为保证实验结果准确,所用仪器均为运行工况稳定的设备,每次浮选过程均经过5次平行实验,每个量化结构表征均经过3次测定,最终取平均值。

接触角测量:采用座滴法通过光学接触角测量仪光学系统捕捉图像,对样品表面液滴轮廓进行分析,取液滴左右两处测量平均值表观接触角实际值,检测液体选用去离子水。

SEM表征:用离子溅射仪在电晕改性前后的样品表面进行5 min镀金处理,然后使用SEM观察样品表面的微观结构,采集图像并对结果进行形貌分析。

FTIR分析:选取电晕改性前样品以及改性后2 mg的颗粒样品,粉碎后过200目筛,再混合100 mg溴化钾(KBr)粉末,搅拌均匀后,装入模具,压制成片状,扫描范围500~4 000 cm-1。

2 结果与讨论

利用电晕放电产生等离子体对PE-HD和PVC片材进行表面改性,首先考察电晕功率、接触曝光时间对单一塑料组分亲水性的影响,得到最优电晕改性工艺条件,然后进一步探讨在此条件下不同塑料混合比例的分离效果。结合多重表征分析,探究浮选分离的深层次机理。

2.1 电晕改性对单一塑料疏水性的影响

为得出可使PE-HD以及PVC漂浮率差异最大的工艺参数,分别探讨电晕功率及接触曝光时间对单种塑料漂浮率(PE-HD漂浮率的值等于100%–PE-HD回收率的值,PVC漂浮率的值等于PVC回收率的值)的影响,结果如图3所示。由图3a可以看出,未改性前(电晕功率为0 W) PE-HD,PVC的漂浮率均大于90%,相似的疏水特性使得两者很难有效分离。当电晕功率调节至300 W时,PE-HD漂浮率迅速下降,PVC下降幅度并不明显。两者的漂浮率差异增大。由图3b可以看出,设置电晕放电功率为300 W,持续接触曝光时间8 000 ms时,PE-HD的漂浮率为2.39%,PVC的漂浮率为89.28%,此时两者的漂浮率差值最大,选取此参数作为浮选分离的最优工艺。需要特别强调的是,随着电晕功率和接触曝光时间的增加,PVC的上浮也会受到抑制。这就需要对改性过程中的变量参数精确控制。电晕放电瞬间产生低温等离子体,在样品表面引入大量含氧官能团产生游离基反应,促使样品在放电功率和接触曝光时间的调节下,亲水性增强,并通过漂浮率差异表现出来[19]。

图3 不同电晕改性条件下PE-HD和PVC的漂浮率

2.2 不同塑料混合比例分离效果

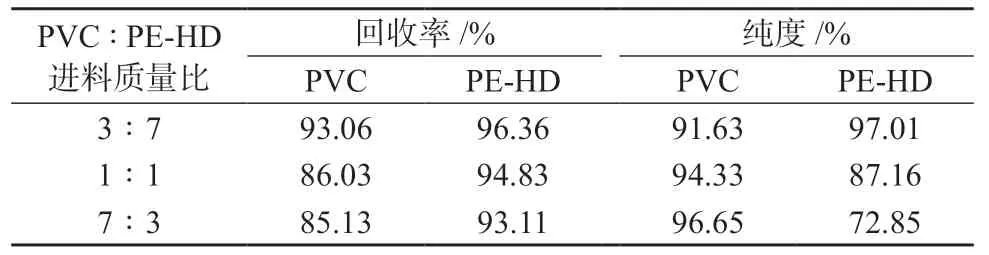

为对分离效果进行验证,运用上述最优工艺对不同混合比例的塑料样品原料进行分组实验,结果见表2。由表2可以看出,随着进料中PVC含量的增加,上浮产品PVC回收纯度也有所增加,下沉产品PE-HD也随进料中PE-HD含量的增加表现出相同的特点,对应样品的进料量与纯度呈现正相关。而PVC回收率随其进料量增加而略有下降,这可能与样品间发生粘连产生共聚体有关,可通过循环实验进一步提高纯度,提升可利用价值。两者无论以何种比例混合,其回收率均大于85%,表明此工艺具有较强的稳定性,作为一种绿色、在线、低成本的浮选工艺,其分离效果可与主流的醇解[20]等工艺相媲美。涉及的自由基途径机制具有较高的参考价值。

表2 PE-HD/PVC不同进料质量比的浮选分离

2.3 多重表征分析

(1)接触角测量分析。

接触角测量是通过液滴轮廓拟合的方法对图像进行分析,取液滴左右两处测量平均值表观接触角实际值。接触角的变化会对塑料的疏水性产生影响。PE-HD和PVC在电晕改性前后接触角变化如图4所示。由图4可以看出。在改性前原始状态,PE-HD和PVC的接触角均大于90°,表现出近似的疏水性。这是由于高聚合C—H骨架具有或呈现相应的疏水特性,在经最优工艺电晕改性处理后,PVC的接触角变化并不明显,而PE-HD的接触角下降了约32°。电晕放电过程中产生的等离子体含有大量活性高能粒子(特别是含氧自由基),这些高能粒子轰击材料表面时传递能量,使得样品间产生了选择性湿润[21]。这与改性后PE-HD漂浮率迅速下降相吻合。已有研究表明,当样品接触角下降超过15°~20°,可被流体介质湿润下沉[22–23]。这为PE-HD和PVC的浮选分离提供了可能。

图4 电晕改性前后PE-HD和PVC接触角变化

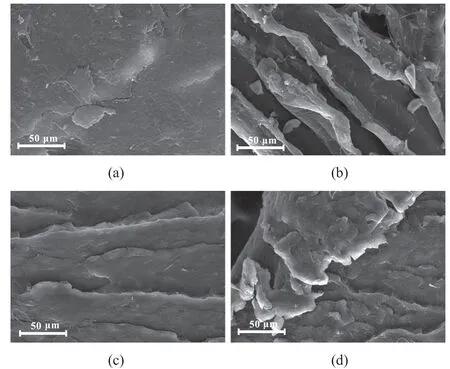

(2) SEM表征分析。

通过SEM对PE-HD和PVC电晕改性前后的片材表面进行表征分析,结果如图5所示。由图5可以明显看出,原始状态下,两者的表面较为平滑,结构规整,当在电晕放电最优工艺下进行改性处理后,PE-HD表面发生了蚀刻现象,出现了明显的裂纹,比表面积增加,发生亲疏水性的转变,这可能是因为其长链被破坏以及亲水的极性基团的引入造成。而PVC表面形貌未发生明显改变。

图5 PE-HD及PVC改性前后的片材表面SEM照片

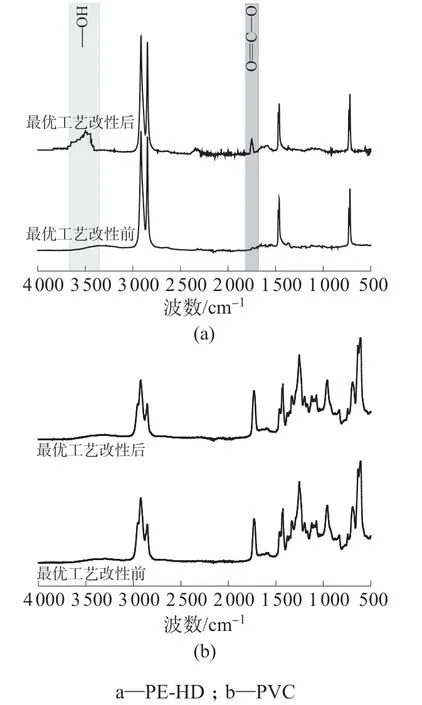

(3) FTIR分析。

为进一步探究样品在原始状态和经电晕改性后官能团可能产生的变化,运用FTIR仪分析表面特征官能团。图6分别为PE-HD,PVC经最优电晕工艺改性前后的FTIR谱图。由图6可明显看出,在原始状态下PE-HD直链结构的—CH2—分别 在720,1 470,2 916,2 946 cm–1处 表 现 出 摇 摆、变形、反对称和对称振动[24]。PVC的C—Cl峰值在688 cm–1处伸展,C—H在960,1 265,1 390,2 924 cm–1处发生扭曲、摇摆、变形和拉伸等特征,C—C在1 100 cm–1处拉伸[8]。在最优工艺处理后,PE-HD分别在1 750,3 500 cm–1处出现了两个新的峰,极有可能是引入了O=C—O和羟基(—OH)官能团。而PVC并无明显的峰值变化,可见FTIR分析和SEM结果具有很强的一致性,这进一步印证了PE-HD表面引入了亲水极性基团。

图6 PE-HD和PVC经最优电晕工艺改性前后FTIR谱图

2.4 电晕放电改性机理探讨

结合多重表征分析,进一步进行必要的机理探讨。图7为PE-HD和PVC在电晕改性下的反应式。PE-HD分子结构为直链的C—H结构,如图7a所示,电晕放电所产生的等离子体使得大量活性自由基(*OH)通过抽氢反应引入到PE-HD的C—H主链位点上,形成极性官能团—OH,亲水性增强。而PVC分子链上因其C—Cl位点的存在,如图7b所示,占据一定反应空间,产生位阻效应,阻碍部分*OH自由基在C—H主链位点上的引入,使得反应难度较大。最优工艺条件下,PE-HD引入了更多的亲水基团,利于其优先下沉。

图7 PE-HD和PVC在电晕改性下的的反应式

3 结论

(1)运用电晕放电工艺对塑料进行前置改性,可以实现PE-HD和PVC的有效浮选分离,其深层机制是,电晕放电产生的大量等离子体,通过抽氢途径引入到PE-HD的C—H主链位点上,形成—OH,增强亲水性。PVC因骨架上C—Cl位点的存在,对反应起到一定阻碍作用。

(2)前置电晕放电改性最优工艺参数为电晕功率300 W,接触曝光时间8 000 ms。通过浮选分离不同混合比例的二元混合物得出:当PVC∶PE-HD进料质量比为3∶7时,PVC在上浮产品中的回收率和纯度为93.06%,91.63%;PE-HD在下沉产品中的回收率及纯度为96.36%,97.01%。

(3)该工艺相较于化学试剂改性更具清洁、稳定和低成本优势,为塑料浮选前置改性打开了新的思路,具有一定的实际应用价值。