轨道车辆用纤维增强酚醛发泡材料研制

2022-05-20李鹏飞周洲王宇鹏林立钿王明星

李鹏飞,周洲,王宇鹏,林立钿,王明星

(1.中车长春轨道客车股份有限公司,长春 130000; 2.株洲时代新材料科技股份有限公司,湖南株洲 412000)

随着轨道车辆的持续发展,对其舒适、轻量化、阻燃等要求日益提高[1–3],特别是“碳达峰、碳中和”[4–5]的重申,对车辆产品的结构功能一体化也提出了新的需求,即满足力学使用要求外,还要满足轻量化、隔热等节能减排的指标需求。传统的轨道交通车辆地板采用铝蜂窝夹芯材料,不仅质量偏大,同时还存在隔热性能较差、隔声偏低的缺点。纤维增强酚醛发泡材料作为近几年被关注的轨道车辆用材料,不仅能提供高的力学性能与具有优异FST (燃烧、防烟、防毒)特点的阻燃性能[6–7],还能提供良好的隔热、隔声性能与轻量化减重优势[8–9],是一种结构功能一体化的新型复合材料。

传统的酚醛发泡材料一般采用低沸点烷烃类发泡剂[10–11],由于没有增强体的支撑,泡体强度全部依靠酚醛树脂支持,故材料力学性能很低,且容易掉粉,主要用在建筑保温等产品上。目前提高酚醛泡沫强度的方式主要以天然纤维、玻璃纤维(玻纤)及其它纤维材料进行改性,其中玻纤改性酚醛发泡材料的综合性能最为显著[12]。卢杰等[13]研究了玻纤含量及长度对酚醛泡沫压缩性能的影响,研究表明,当纤维长度为3 mm,质量分数为5%时,玻纤对酚醛泡沫的增强效果最佳,比压缩强度增加21%。Choe等[14]研究了一种新的微波发泡形式,即采用微波使酚醛树脂中的极性分子产生剧烈振动后迅速生热而固化,提高了发泡的均匀性,同时引入了玻纤来提高泡沫的力学性能。Zhou等[15]将玻纤编织成毡作为酚醛泡沫的增强材料,酚醛泡沫制品的拉伸强度、压缩强度、冲击强度均有提高,玻纤毡改性后的酚醛泡沫制品的膨胀系数和损耗模量降低,储能模量提高,随着玻纤含量的提高,玻璃化转变温度基本不变。孟凡帅等[16]采用玻纤毡改性酚醛泡沫,以一种硅硼杂化酚醛树脂作为基体,显著提高了泡沫的耐火烧蚀性能,并成功应用在高铁的顶板产品上,但该材料层间的性能较低,平拉与平压强度小于2 MPa。

笔者为使酚醛泡沫达到铝蜂窝地板高强度的要求,从结构上重新定义纤维酚醛发泡材料,采用多层叠合发泡模压的结构,合理利用玻纤各向异性的特点,避开了层间性能较差的缺点,设计了一种纤维增强酚醛发泡材料。深入研究初始固化温度、发泡剂、阻燃剂以及发泡材料密度等对该材料性能的影响,并选取优化后的材料制成地板,测试了地板的疲劳性能,研究成果可为轨道用纤维增强酚醛发泡材料的应用提供技术支持。

1 实验部分

1.1 主要原材料

酚醛树脂:黏度为500 mPa·s,含水量22%,pH值8.6,固含量69.6%,凝胶时间为100 s(150℃),自制;

微球发泡剂:Nouryon 920 DU 80,微球平均直径为18~24 μm,起始发泡温度为120~130℃,峰值发泡温度为160~170℃,阿克苏诺贝尔粉末涂料(苏州)有限公司;

玻纤毡:E50,面密度50 g/m2,泰山玻璃纤维有限公司;

阻燃剂聚磷酸铵(APP-102)和甲基膦酸二甲酯(DMMP):市售;

双组分聚氨酯粘合剂:2053,上海汉司实业有限公司;

环氧面板:厚度1 mm,面密度2 kg/m2,自制。

1.2 主要设备及仪器

扫描电子显微镜(SEM):EVO-18型,卡尔蔡司光学(中国)有限公司;

水分测定仪:HE83/02型,梅特勒 -托利多国际贸易(上海)有限公司;

电子万能试验机:GP-TS2000S型,深圳高品检测设备有限公司;

热压压机:600T JH/3.8型,无锡锦和科技有限公司;

涂布预固化设备:STB1300型,中山松德新材料装备有限公司。

1.3 材料设计

笔者采用一种单层微球发泡技术,通过多层发泡预浸料叠加热压的形式,制得所需的纤维增强酚醛发泡材料,这种形式与传统的酚醛发泡材料具有很大区别,具有发泡稳定、强度高,不易掉粉的优势。其成型过程如图1所示。首先将一定量的混合发泡剂、阻燃剂的酚醛树脂胶液涂覆在玻纤毡上进行浸渍,通过加热发泡与树脂的初步固化形成酚醛发泡预浸料,将多层发泡预浸料叠放后在一定压力与温度下固化。所压制的板材层间强度通常较低,不能承受较大的垂向压缩、拉伸与剪切力。因此,在性能测试与应用时将压制好的板材垂向切割进行了90°翻转,如图1f所示,翻转后的泡沫在Y方向上能承受较大的拉、压应力。

图1 纤维增强酚醛泡沫成型过程

1.4 实验设计

将混合好的酚醛树脂胶液通过涂布预固化设备均匀涂布在玻纤毡上,使其面密度控制在180 g/m2左右。涂覆树脂胶液的玻纤毡以3 m/min的速度经过一定温度的涂布设备烘道,经发泡与初步固化形成发泡预浸料片材。最终将多层发泡预浸料片材堆叠后以4 MPa压力在130℃热压压机上制成所需板材,玻纤质量分数为30%左右。其中关键的影响因素为烘道的初始固化温度、发泡剂含量、阻燃剂含量、发泡材料密度。采用单因素的方法研究各因素对材料的影响,采用的因素与参数列于表1。表1中下划线参数为参考基准,即在研究一种因素的参数时,其它因素的参数采用下划线参数。

表1 实验用因素及参数

1.5 性能测试

发泡预浸料含水率测试:取50 g发泡预浸料样品,放置于水分测定仪中在80℃烘干1 h,称量其质量,测出含水率;

平压、平拉性能按照GB/T 1453–2005与GB/T 1452–2005测试,测试速度均为2 mm/min;

阻燃防火性能按照UL 94–2009与EN45545-2–2013 R1测试;

疲劳性能按照UIC56–1990测试,样品尺寸为1 m×1 m×18 mm,在10 Hz频率下,振动570万次;

发泡剂球体直径测量:将酚醛发泡预浸料裁剪成10 mm×10 mm×2 mm样片,通过表面喷金处理后在SEM下进行放大观测。

2 结果与讨论

2.1 初始固化温度的选择

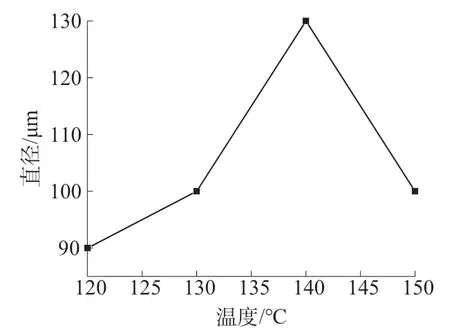

初始固化温度作用在树脂涂覆玻纤毡上的后一个阶段,起到了发泡剂膨胀以及树脂初步固化、加速水分等溶剂蒸发的作用,其中发泡剂的发泡状态与水分的含量直接影响了后续模压的质量与材料的性能。发泡预浸料在烘道中的运转时间大约10 min。图2为发泡剂球体直径随初始固化温度的变化曲线。由图2可见,随着温度从120℃开始升高,发泡剂球体逐渐膨胀,在140℃时,直径达到最大,为130 μm,相对于初始状态膨胀了5~7倍,如图3所示,球体膨胀饱满,且比较均匀;随着温度继续提高到150℃,可以发现,虽然温度没有达到峰值发泡温度,但球体直径反而下降,如图4所示,大部分球体出现坍缩甚至破裂的情况。说明该发泡剂在接近峰值温度160℃时(150℃)的保持时间不能超过10 min,否则会出现发泡球体外壳软化过度后漏气或破裂的现象。

图2 发泡剂球体直径随初始固化温度变化曲线

图3 发泡剂球体在140℃初始固化温度下的膨胀状态

图4 发泡剂球体在150℃初始固化温度下的膨胀状态

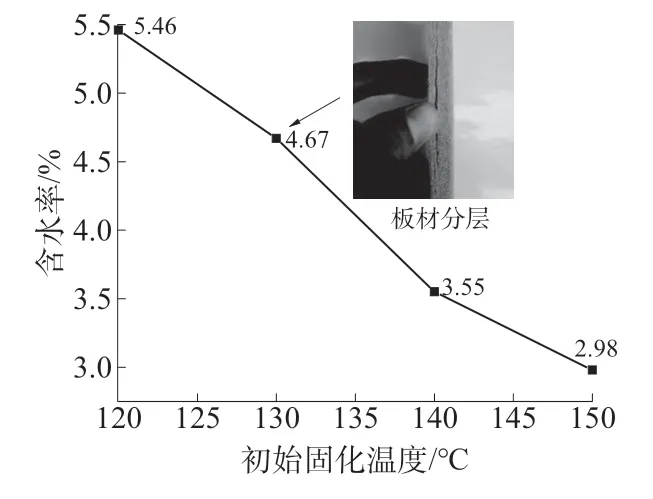

图5为初始固化温度对发泡预浸料含水率的影响。由图5可见,随着温度的提高,发泡预浸料中的水分逐渐减少,这样有利于后续板材的压制,这是因为过多的水分会导致板材在压制过程中出现分层,影响产品的质量,当温度未高于130℃时,后续压制的板材出现了分层情况,因此,初始固化温度应选在130℃以上。综合以上分析,初始固化温度应选在140℃左右。

图5 不同初始固化温度下发泡预浸料的含水率

2.2 发泡剂含量的选择

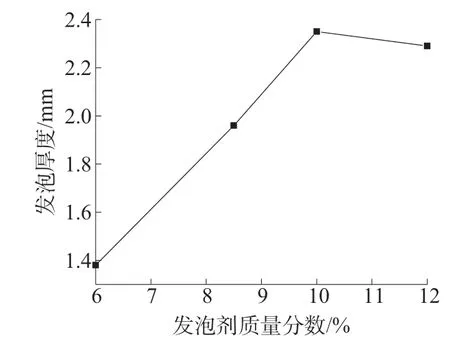

微球发泡剂的主要作用是使酚醛树脂充分发泡,降低其密度,使其具备一定的隔热、隔声的作用;同时,能够将玻纤毡中的玻纤进行膨胀,充满整个板材中,增加其力学性能。图6为酚醛发泡预浸料发泡后的形态,其发泡厚度为h。较薄的发泡预浸料如果没有足够的压缩量,在压制过程中层间结合力较差,容易导致分层,通常厚度控制在2~3 mm为宜。图7为发泡厚度随发泡剂含量变化曲线。由图7可见,随着发泡剂质量分数从6%开始升高,发泡厚度逐渐提高,当到达10%时,发泡厚度达到最高2.35 mm,但随着发泡剂含量进一步增加,发泡厚度反而略微降低,其主要原因是在发泡过程中,发泡剂过量导致酚醛对发泡剂球体的包裹减少,发生了脱落现象,掉落在烘道中的泡沫增多,减少发泡球体在玻纤毡的粘附数量。因此,发泡剂的质量分数应控制在10%为宜。

图6 酚醛发泡预浸料发泡后形态

图7 不同发泡剂含量下发泡预浸料的发泡厚度

2.3 阻燃剂的选择

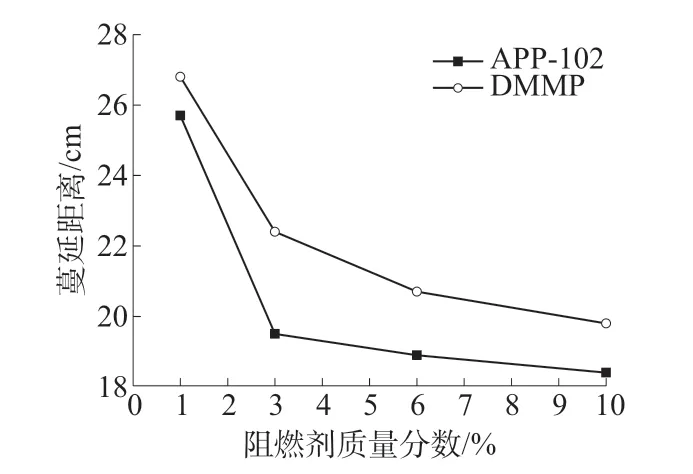

酚醛树脂分子链中含高密度芳环基,遇火成炭性明显,具有较高的防火性能。但由于加入了一种非阻燃的微球发泡剂,影响了酚醛本身的阻燃性能,因此需要提高成型后的发泡材料阻燃性能。选取了APP-102,DMMP两种阻燃剂对纤维增强酚醛发泡材料进行阻燃改性,然后进行了90°垂直燃烧试验,所得结果如图8所示。由图8可看出,与DMMP阻燃剂相比,APP-102与纤维增强酚醛发泡材料的匹配性更好,能提供更好的阻燃效果,当APP-102质量分数达到3%时,阻燃效果得到明显提升。

图8 不同阻燃剂的纤维增强酚醛发泡材料90°垂直燃烧试验结果

分别选取不加入阻燃剂以及含质量分数3%APP-102阻燃剂的酚醛发泡材料参照EN45545-2–2013 R1测试两者的防火性能,其结果列于表2。由表2可以看出,无阻燃剂的纤维增强酚醛发泡材料防火等级只能达到HL2,这主要原因是其热释放速率高于60 kW/m2,烟密度4 min内最大值大于150,4 min总和大于300。而加入质量分数3%APP-102阻燃剂的纤维增强酚醛发泡材料在这3个测试项上得到明显降低,均满足防火等级HL3的要求,其它测试项没有明显变化。主要原因为APP-102阻燃剂与酚醛树脂的匹配度更高,提高了材料燃烧时的成炭性,降低了热释放速率与烟密度。

表2 加入APP-102前后纤维增强酚醛发泡材料防火性能

2.4 发泡材料密度的选择

纤维增强酚醛发泡材料的密度主要对其力学性能具有较大的影响,将180 g/m2发泡预浸料分别通过叠放6层、9层、11层、14层热压成厚度为10 mm左右的板材,进而分别获得密度为100,160,200,260 kg/m3的纤维增强酚醛发泡材料板材,如图9所示。通过切割后测试板材在Y方向(见图1)上的平拉与平压性能,其结果如图10所示。由图10可见,当发泡材料密度为100 kg/m3时,平拉强度为3.59 MPa,该性能远高于相同密度的其它树脂基发泡材料,例如聚对苯二甲酸乙二酯、聚氨酯等,这主要原因是在发泡材料中充满了由发泡剂撑开的玻璃纤维骨架结构;平压强度也在1.61 MPa,略高于相同密度其它树脂基发泡材料。随着材料密度的增加,平拉强度首先高于4 MPa,4 MPa是判定发泡材料是否可应用于轨道车辆地板的强度指标值,当密度达到200 kg/m3时,平压强度也达到了4.20 MPa,同时平拉强度达到5.92 MPa。因此,用于轨道车辆地板的纤维增强酚醛发泡材料的密度应选择200 kg/m3。

图9 纤维增强酚醛发泡材料板材

图10 不同密度的发泡材料板材平拉与平压性能

2.5 疲劳性能测试

地板疲劳性能是衡量产品是否能够满足车辆全寿命使用的关键指标之一。最终采用初始固化温度140℃,发泡剂质量分数10%,阻燃剂APP-102质量分数3%的条件制备纤维增强酚醛发泡预浸料,压制成密度200 kg/m3的板材,切成厚度16 mm的泡沫芯条,翻转90°后,与上、下各厚1 mm的环氧面板通过粘合剂复合成18 mm的酚醛发泡地板产品,如图11所示。将复合好的地板制成1 m×1 m的样品,按照UIC56–1990疲劳测试标准进行570万次测试,频率为2 Hz,加载力为0~710.5 N,如图12所示,将地板样品放置在1 m×1 m的金属框架上,框架宽度为30 mm,采用三个面积为100 mm×100 mm的加载头进行疲劳测试,通过测试后发现产品无明显变形、开裂以及脱胶,说明产品满足车辆全寿命的疲劳使用要求。

图11 酚醛发泡地板结构图

图12 疲劳试验

3 结论

(1)初始固化温度对纤维增强酚醛发泡预浸料发泡剂大小、含水率具有显著影响,为保证发泡充分,热压板材不分层,在固化时间为10 min时,初始固化温度应选在140℃左右,不应超过150℃。

(2)发泡剂含量主要影响发泡预浸料的发泡厚度,但过多的发泡剂并不利于发泡厚度的提升,反而增加成本的浪费,以及减少树脂对发泡球体的包裹,降低发泡厚度。

(3)相比于DMMP阻燃剂,APP-102阻燃剂与酚醛树脂具有更好的匹配性与阻燃提升优势,在其质量分数为3%时,酚醛发泡的防火性能达到EN45545-2–2013 R1的HL3最高防火等级。

(4)发泡材料密度主要是通过压缩铺层的厚度所得到,与相同密度的其它发泡材料相比,制备的纤维增强酚醛发泡材料具有更高的力学性能,当密度为200 kg/m3时,平拉强度达到5.92 MPa,平压强度达到4.20 MPa,并通过570万次疲劳试验,从而满足轨道车辆的力学性能使用要求。