高性能碳纤维增强尼龙10T复合材料制备与性能

2022-05-20张琦夏礼栋李源徐凯高达利庄毅张师军

张琦,夏礼栋,李源,徐凯,高达利,庄毅,张师军

[1.中石化(北京)化工研究院有限公司,北京 100013; 2.中国石油化工集团公司,北京 100728]

半芳香族尼龙(PA)聚对苯二甲酰葵二胺(PA10T)是一种分子链中连有芳环结构的新型耐高温PA材料,不仅具有传统PA材料优异的力学性能与耐摩擦性能,且具有更低的吸水率与更好的尺寸稳定性,耐热温度大幅度提高,因此在汽车、航空航天、军工等领域有广阔的应用前景[1–2]。为了充分发挥PA10T的优异性能,拓展材料的应用领域,通常对其进行改性来提高材料的综合性能。其中采用高性能纤维增强改性是较为常用的方法之一[3–4]。郝现红等[5]采用玻璃纤维对PA10T/1010进行增强改性,玻璃纤维的加入能够明显改善复合材料的力学性能,同时也增强了材料的耐高温能力,且对复合材料的结晶过程影响较小。刘冰肖等[6]通过对玻璃纤维增强PA10T/66的非等温结晶行为进行分析,证明通过玻璃纤维的加入可降低材料结晶活化能。叶振兴等[7]采用玻璃纤维增强PA10T/PA66共混物复合材料,并对马来酸酐接枝氢化苯乙烯-丁二烯嵌段共聚物在复合材料中的增韧效果进行了研究。

与玻璃纤维相比,碳纤维(CF)具有更高的强度和模量,常用于先进复合材料的制备。近几年来由于国内CF产能的提高和市场化推广,关于CF在PA树脂中的改性研究和应用也出现了很多文献报道。目前,关于CF增强PA复合材料的研究主要包括:对材料性能分析及界面改性[8–13]、针对加工过程中影响因素的分析及工艺条件优化[14–15]以及新型加工成型技术研究等[16–18]几方面,大多数研究围绕PA6,PA66基体的复合材料开展[19–20],对于CF在耐高温PA复合材料中的文献研究较少。笔者采用双螺杆挤出加工方式制备CF增强PA10T复合材料,对不同纤维含量下复合材料的微观形貌、力学性能、热稳定性及结晶行为进行研究。

1 实验部分

1.1 主要原料

PA10T:Vicnyl 700,金发科技股份有限公司;

CF:12K,上海石油化工股份有限公司;

抗氧剂N,N′-1,6-亚己基-二-[3,5-二叔丁基-4-羟基苯丙酰胺]:IRGANOX1098,巴斯夫(中国)有限公司;

抗氧剂四(2,4-二叔丁基酚)-4,4'-联苯二亚磷酸酯:PEPQ,科莱恩化工(中国)有限公司。

1.2 主要仪器与设备

双螺杆挤出机:ZSK25型,德国WP公司;

注塑机:HTF90W1型,广东海天集团股份有限公司;

电热鼓风干燥箱:101AS-3型,上海浦东荣丰科学仪器厂;

拉力试验机:5966-J型,美国英斯特朗有限公司;

摆锤冲击试验机:ZBC7251-B型,美斯特工业系统(中国)有限公司;

电子万能试验机:CMT6104型,深圳新三思计量技术有限公司;

差示扫描量热(DSC)仪:DSL型,美国Perkin Elmer公司;

热重(TG)分析仪:TGA8000型,美国Perkin Elmer公司;

扫描电子显微镜(SEM):EM-30AX型,韩国COXEM公司;

X射线衍射(XRD)仪:D/max-RB型,日本力学电机株式会社。

1.3 试样制备

采用双螺杆挤出加工的方式制备PA10T/CF复合材料,将各原料按照一定比例混合均匀,由加料仓加料,并根据比例将CF丝束从双螺杆挤出机侧加料口引入,PA10T树脂与CF经双螺杆剪切捏合后挤出造粒,得到所需复合材料粒料。其中,通过调整加料量和进纤量来对复合材料中CF的含量进行调控,最终制备得到CF质量分数分别为5%,10%,17.5%,25%,30%的PA10T/CF复合材料。挤出温度为325~340℃,加料比4%~10%,螺杆转速为300 r/min。将制备的PA10T/CF粒料在120~140℃下干燥8~10 h后,通过注塑机制备出标准测试样条,注塑温度为330~340℃。

1.4 测试与表征

拉伸强度和断裂伸长率按照ISO 527-2:2012测试,样条规格型号-1A型,夹具间距115 mm,测试速度10 mm/min。

弯曲性能按照ISO 178:2019测试,试样规格(80×10×4) mm,跨距64 mm,测试速度2.0 mm/min。

简支梁缺口冲击强度按照ISO 179-1:2010测试,缺口类型A型,试样规格(80×10×4) mm,摆锤标称能量4 J,冲击速度2.9 m/s。

DSC测试:在氮气气氛下,以20℃/min的升温速率由50℃升至350℃,恒温3 min以消除热历史,再以10℃/min降温至50℃,恒温2 min,最后以10℃/min第二次升温至350℃,将所得曲线进行基线校正。根据二次熔融曲线对熔融峰积分得到的热焓值ΔH,由式(1)计算得到复合材料中PA10T实际的熔融焓(ΔHm):

式中:WPA10T——复合材料中PA10T的质量分数,%。

TG分析:取5~10 mg样品,在氮气气氛下,以20℃/min升温至800℃,分析样品残重。

SEM分析:对样条冲击断面进行喷金处理,再利用SEM观察其微观形貌。

XRD分析:扫描范围为1°~60°,扫描速度为5°/min,Cu靶,Kα辐射(波长为0.154 08 nm),管电压40 kV,管电流100 mA。

2 结果与讨论

2.1 CF含量对复合材料力学性能的影响

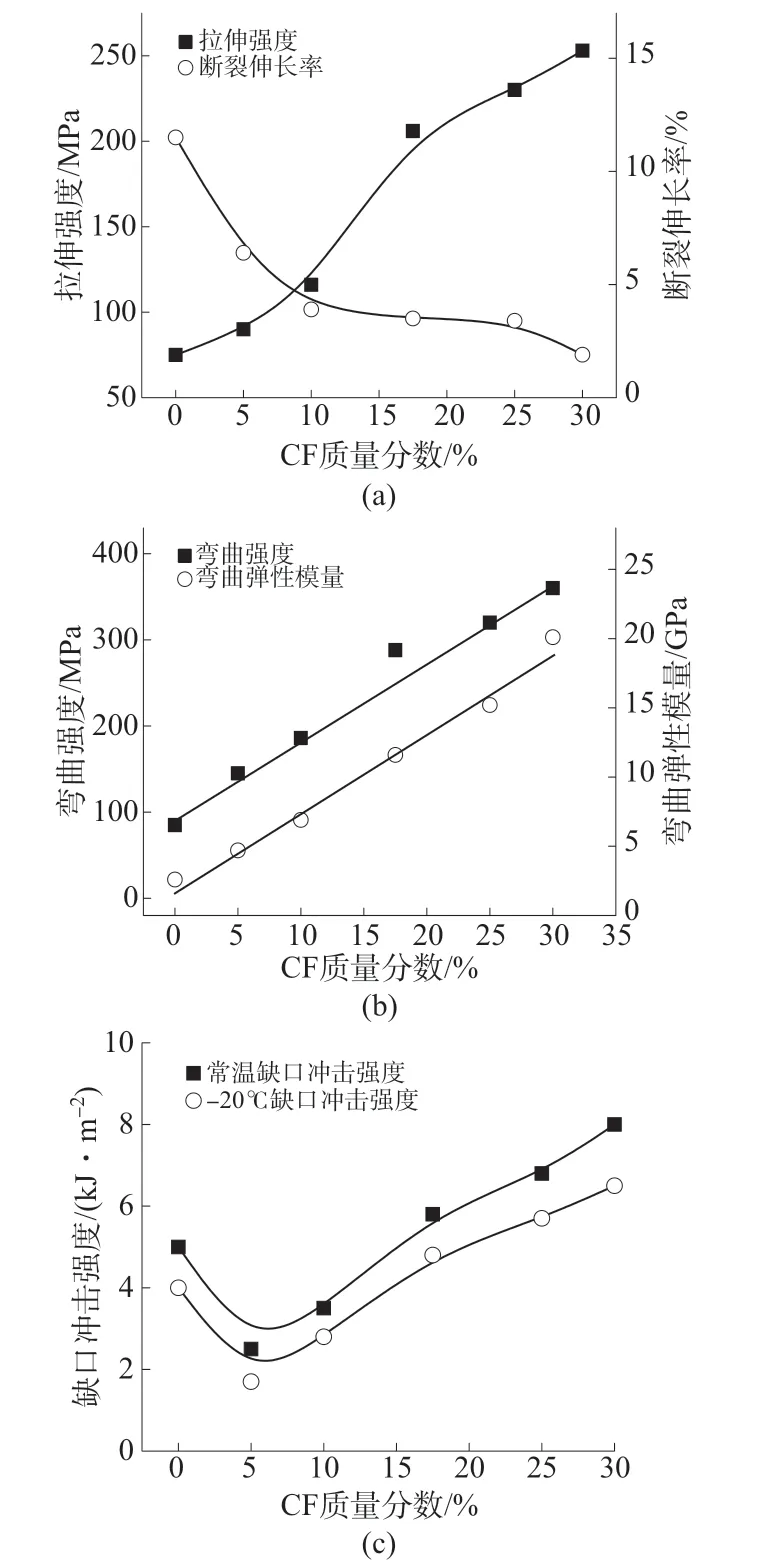

根据加工过程中进料量条件,制备出不同CF质量分数的PA10T/CF复合材料,研究了CF含量对复合材料力学性能的影响,结果如图1所示。

图1 不同CF质量分数的PA10T/CF复合材料的力学性能

由图1a可知,纯PA10T的拉伸强度为80 MPa,断裂伸长率为11.5%。随着CF含量的增加,PA10T/CF复合材料的拉伸强度显著提高。当CF质量分数为30%时,PA10T/CF复合材料的拉伸强度达到253 MPa,比纯PA10T提高216%。图1a也显示PA10T/CF复合材料的断裂伸长率随CF含量增加而逐渐下降,原因在于CF为脆性材料,其强度高但断裂伸长率较低。当复合材料中CF含量较高时,所受拉伸应力传递使基体中的纤维被拉断,从而使材料发生断裂失效,此时材料的断裂伸长率更接近CF本身。

图1b曲线表明,复合材料的弯曲强度及弯曲弹性模量随CF含量增大而提高。当CF质量分数达到30%,PA10T/CF复合材料的弯曲强度由纯PA10T的85 MPa提高到360 MPa,弯曲弹性模量达到20.1 GPa,比纯PA10T分别提高323%和675%。该结果表明,CF对PA10T的增强效果明显,说明材料在拉伸和弯曲过程中,所受应力可有效传递至CF,凭借CF高强度的特性使复合材料的强度随CF含量提高而得到显著提升。

由图1c中数据可知,PA10T作为一种长碳链PA,其韧性良好,常温缺口冲击强度为5.0 kJ/m2。随着CF的加入,PA10T/CF复合材料的缺口冲击强度出现明显降低,这是由于CF破坏了基体树脂的连续性[19],而CF属于脆性材料韧性较差,材料受到冲击作用时较低含量的纤维吸收能量有限,因此导致PA10T/CF复合材料冲击性能下降。随着CF含量逐渐提高,材料受到冲击作用时可通过断裂形变和纤维拔出吸收更多能量,因此材料的缺口冲击强度又表现为随CF含量增加逐渐提高。当CF质量分数为30%时,PA10T/CF复合材料的常温和-20℃缺口冲击强度分别达到为8.0,6.5 kJ/m2。

2.2 PA10T/CF复合材料断面形貌

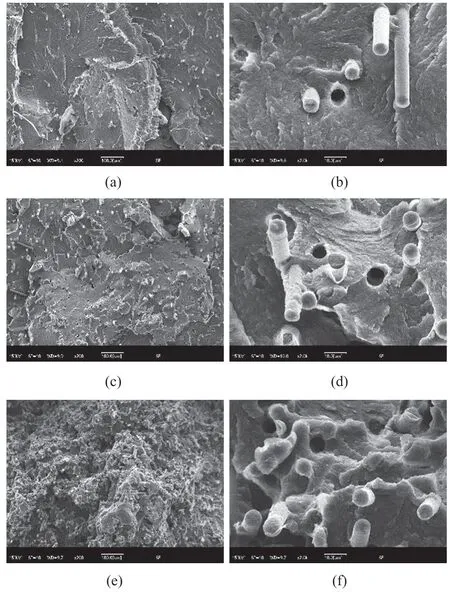

CF在复合材料基体中的分散是影响材料力学性能的重要因素。通过SEM分别对CF质量分数为5%,10%和30%的PA10T/CF复合材料冲击断面形貌进行观察,结果如图2所示。由图2可见,CF在树脂基体中的分散较为均匀,CF质量分数为5%的PA10T/CF复合材料的断面较为平整,随着CF含量提高,复合材料的冲击断面呈现粗糙起伏的形貌结构,且存在大量纤维拔出后留下的孔洞,表明复合材料受外力冲击过程中通过CF与基体的脱粘来吸收能量,实现缺口冲击强度提高。通过对断面形貌局部放大,可观察到嵌入树脂基体的纤维与基体之间的界面结合较为紧密;而拔出纤维的表面较为粗糙,可观察到粘结有少量树脂,说明材料中的CF与基体树脂的界面结合作用良好,受到外界作用时基体中的纤维能够起到良好的承接载荷的作用,使材料发生韧性断裂[19]。

图2 不同CF质量分数的PA10T/CF复合材料冲击断面SEM照片

2.3 PA10T/CF复合材料结晶性能

采用XRD对PA10T及不同CF质量分数的PA10T/CF复合材料的晶体结构进行分析,结果如图3所示。由图3可见,纯PA10T在2θ=20.7°和22.1°处出现重叠的衍射峰[21],为α1和α2两种晶型,分别对应PA10T的(100)和(010,110)晶面[22]。加入CF以后,复合材料在2θ=25.2°处出现新的衍射峰,该衍射峰对应为CF (002)晶面。CF质量分数为10%时,复合材料中PA10T的衍射峰明显变宽,峰尖锐程度减小,说明CF加入后使PA10T结晶出现晶粒细小化,且结晶度有所下降;随着CF含量的提高,复合材料的衍射峰复又重新变得尖锐,说明晶粒生长更完善,结晶度有所提高;且α2晶型衍射峰尖形逐渐显现,说明CF改变了PA10T晶型的晶态结构,可能在结晶过程中PA10T分子链的运动、折叠受到CF的阻碍而产生缺陷,并且诱导晶粒优先沿(010,110)晶面生长[8,22]。

图3 不同CF质量分数的PA10T/CF复合材料XRD曲线

采用DSC对PA10T/CF复合材料的熔融和结晶过程进行分析,得到各复合材料样品的DSC曲线,如图4所示。对图4中不同CF质量分数的PA10T/CF复合材料DSC曲线进行分析,得到各复合材料对应的起始结晶温度(T0)、结晶温度(Tc)、熔融温度(Tm)以及ΔHm,相关数据列于表1。由图4a和表1可以看出,加入CF后,PA10T/CF的T0和Tc均增大,说明CF的加入起到异相成核的作用,促进了PA10T的结晶。

图4 不同CF质量分数的PA10T/CF复合材料的结晶曲线和二次熔融曲线

表1 不同CF质量分数的PA10T/CF复合材料的DSC数据

由图4b可以看出,纯PA10T的熔融曲线在305℃和318℃处出现两个熔融峰,这种曲线特征在半结晶PA中较为常见,形成原因可能是PA结晶过程中形成的不同晶型、不同完善程度或不同晶片厚度的晶体,或者是由于熔融过程中的重结晶而引起[22–23]。由于CF的加入一方面能够起到异相成核的作用,但同时也会破坏基体本身的连续性,阻碍树脂的分子链运动,使PA10T在结晶过程中形成不完善的晶粒。图4b和表1显示,随着CF的加入,低温熔融峰向低温偏移,同时还出现较为明显的小肩峰;而高温熔融峰值温度随CF含量增加先出现小幅度下降,然后又逐渐提高,但始终低于纯PA10T。结合表1中ΔHm数据随CF含量的变化趋势,可知随着CF含量的增加,复合材料中PA10T的结晶度表现为先下降后上升。

在高CF含量下,纤维通过异相成核产生大量晶核,可诱导PA10T沿纤维方向取向结晶,同时阻碍晶粒生长使其形成具有缺陷结构的细小晶粒。由于晶粒细化使得这些不完善的晶粒在熔融过程中更早地在低温区发生熔融,使得双熔融峰均向低温偏移,并且低温峰变宽、高温峰变窄。随着CF含量的进一步增加,结晶过程所需要的晶核达到饱和,此时CF有利于晶核发生取向生长,使得复合材料的结晶度又逐渐提高,这种由CF含量变化引起的熔融和结晶行为变化与XRD实验结果大致相同。

2.4 PA10T/CF复合材料TG分析

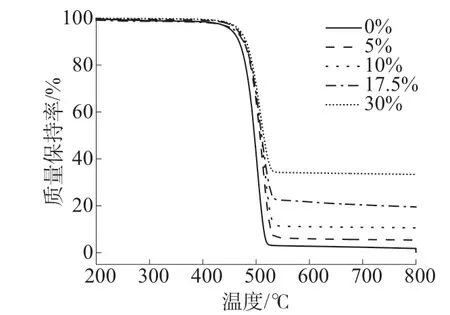

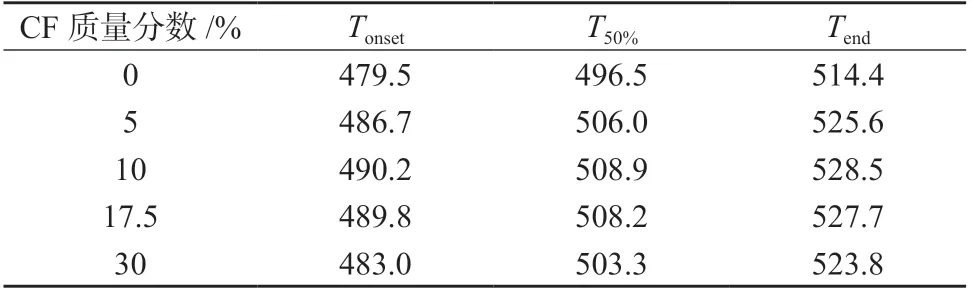

为研究CF的加入对PA10T/CF复合材料热稳定性的影响,对不同CF含量的复合材料在氮气气氛下的热失重分解过程进行分析,得到不同复合材料样品随温度变化的TG曲线,结果如图5所示。

图5 不同CF质量分数的PA10T/CF复合材料的TG曲线

由图5可以看出,PA10T及PA10T/CF复合材料在氮气气氛下的热失重均为一步分解,表明CF的加入不会影响PA10T/CF复合材料的热分解机理。通过对TG曲线分析,得到不同CF含量的复合材料热分解起始温度(Tonset)、外推终止温度(Tend)及失重率达到50%的温度(T50%),结果列于表2。由表2可以看出,CF的加入使复合材料的Tonset,Tend及T50%均有明显提高,当CF质量分数为10%时,PA10T/CF复合材料的Tonset,Tend及T50%分别比纯PA10T提高10.7,14.1,12.4℃,这说明CF的加入有利于复合材料热稳定性的提高。

表2 不同CF质量分数的PA10T/CF复合材料的热分解温度 ℃

3 结论

(1)通过CF增强可显著改善PA10T的力学性能,当CF质量分数达到30%,PA10T/CF复合材料的拉伸强度达到253 MPa,弯曲强度达到360 MPa,弯曲弹性模量达到20.1 GPa,常温和-20℃缺口冲击强度分别为8.0 kJ/m2和6.5 kJ/m2。

(2) PA10T/CF复合材料冲击断面的SEM照片显示,CF可均匀分散在PA10T基体中,纤维与树脂基体之间的界面结合较好。随着CF含量的提高,复合材料断裂面结构粗糙,材料表现为韧性断裂。

(3) CF具有异相成核作用,能够诱导晶粒沿PA10T的(010,110)晶面生长,同时也会影响PA10T的分子链运动使其产生晶粒细化现象;随CF含量增加,熔融低温峰变宽且向低温偏移,熔融高温峰值温度出现先下降后上升的变化趋势。

(4) PA10T/CF复合材料的热分解过程属于一步分解,CF的加入有利于复合材料热稳定性的提高,当CF质量分数为10%时,复合材料的Tonset,Tend及T50%分别比纯PA10T提高10.7,14.1,12.4℃。