多种材料梯阶递进式灌浆技术在隧洞围岩破碎带中的应用研究

2022-05-20齐凯

齐凯

(辽宁省清河水库管理局有限责任公司,辽宁铁岭 112003)

1 工程概况

辽宁省重点输供水工程二段2号洞下游主洞段施工过程中,发生多次大规模的涌水涌砂,成洞条件复杂,施工难度极大。该洞段组成物质、成分、空间展布特征复杂,断层物质主要由蚀变大理岩粉细砂、碎块岩及碎裂岩等组成,岩体松散破碎,透水性强,地下水存在深循环,渗透压力较大,压力水穿透蚀变砂的岩体而发生渗透破坏,造成突水涌砂问题。

2 技术原理

在工程施工中,针对2号洞下游不良地质断层破碎带,创造性地使用多种灌浆材料,在不同时段采用梯阶递进式原理逐级进行灌浆,达到良好的效果。通过研究与现场试验发现,在致密的蚀变砂地层中,无论采用哪种灌浆材料,都不能有效达到渗透固结注浆加固的目的,浆液只能以大劈裂、强挤压、密填充的方式进入地层,因而较难形成均匀、连续的固结体结构,开挖后若浆液结石强度不能足以抵抗高压动水,很容易被水击穿崩溃,造成大量涌水涌砂。另外,由于蚀变砂地段的不均一性,地层的吃浆能力差异较大,对于吸浆量较大的地层若采用超细水泥或化学材料灌浆,势必造成资金投入过大、资源浪费。因此,通过现场实践摸索,提出了“多种材料梯阶递进式灌浆技术”,即通过对2号洞下游断层破碎带涌水段采用逐级加密式的灌浆方法,封堵渗漏通道、溶蚀裂隙,加固破碎岩体。首先对大的渗漏通道和破碎岩体采用普通水泥进行初灌,然后对细小通道采用HSC超细水泥进行复灌,最后采用化学灌浆材料进行微细渗水通道封堵,达到浆进水退的目的。通过采用这种复合型的灌浆材料体系,运用逐级加密原理,提高了蚀变砂段的灌浆加固效果,有效保证了富高压水蚀变砂地段的安全施工,同时达到了良好的经济效益,节省了施工工期。

3 技术应用过程

3.1 普通水泥灌浆

灌浆材料为普通硅酸盐水泥,其强度等级不应低于425号。

3.1.1 定点阻水灌浆

利用预埋的4根导水管进行灌浆阻水,将原初露的涌水点进行阻水灌浆,封闭现有出水通道。

1)阻水灌浆关闭所有阀门一定时间后,根据焊接在导水管路上的压力表测定水压力,根据测出的水压力确定灌浆初始压力,灌浆初始压力以涌水压力加上0.3 MPa为准。

2)阻水灌浆过程中,灌浆压力根据进浆量大小及止浆墙灌浆时的实际情况进行适当调整,最大灌浆压力以涌水压力加上0.5 MPa为准,但最大灌浆压力不得超过阀门的最大抗压强度2.5 MPa。

3)阻水灌浆前检查所有的法兰连接螺丝、设备,确保安全可靠,灌浆人员、材料(水泥不少于20 t)全部到位,确保灌浆连续进行,禁止灌浆中断堵塞管路。

4)阻水灌浆前关闭3根φ80 mm和2根φ200 mm的导水管路,通往塌腔顶部的2根φ150 mm的导水管路前期不进行封堵,待管路出浆后阀门再进行关闭。各管路灌浆顺序:第一根φ200 mm导水管→第二根φ200m m导水管→空腔部位较低的φ150 mm导水管→空腔部位较高的φ150 mm导水管。

5)阻水灌浆采用普硅425号水泥,先采用1∶1的浆液,后采用0.5∶1的浆液。

6)阻水灌浆结束标准:以1∶0.5的浆液灌浆,压力达到涌水压力加上0.5 MPa,并在设计压力下延续灌注10 min即可结束。

7)阻水灌浆结束后等强3 d。

3.1.2 系统阻水灌浆

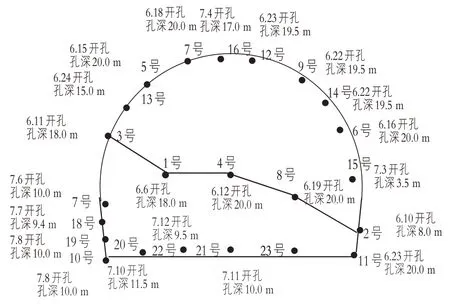

系统阻水灌浆钻孔总共布置23个孔,布孔间距2.0 m,灌浆孔的布置详见图1。灌浆初始压力为0.5 MPa,最大灌浆压力为2.0 MPa为准;灌浆采用普硅425号水泥,浆液采用1∶1和0.5∶1两个配比,先采用1∶1的浆液,后采用0.5∶1的浆液。灌浆结束标准以1∶0.5的浆液灌浆压力达到2.0 MPa,并在最大压力下延续灌注10 min结束。

图1 系统阻水灌浆孔布置图

钻孔过程中,1号孔第一次钻到8.0 m处出泥沙,冲机器无法工作,进行反复灌浆扫孔至18.0 m后复灌,钻2号孔18.0 m时灌浆量较大,达到180多t,在这期间总共灌了6次后达到结束标准。3—11号孔钻孔正常,孔深都在20.0 m左右,灌浆量不大。12号孔孔深19.5 m,灌入水泥244 t。在灌12号孔时φ150 mm排水管串浆,为防止浆液外流关闭了φ150 mm排水管,从6月24日连续灌至6月30日后结束。在灌5号孔时从φ150 mm排水管串浆,灌7号孔时从8号孔串浆,为防止浆液互相串通,灌浆遵循钻一个灌一个的原则。13,14,16号钻孔深度在15.0 m左右,灌浆量从几吨到几十吨。在1—16号孔钻孔过程中,没有出现较大的泥沙,一期灌浆结束,灌浆量为706.56 t。

3.2 超细水泥灌浆

通过普通水泥灌浆,填充了较大漏水通道,取得一定效果。但由于普通水泥颗粒较大,无法填充细小空隙,并且凝结时间慢,仍存在出水现象,遂决定采用颗粒更小的超细水泥进行灌浆,利用颗粒小的特点填充空隙,利用凝结快的特点,快速封堵细小渗水通道。

此次灌浆材料采用HSC超细水泥灌浆,选用了2种类型的HSC注浆材料。第一环采用防渗帷幕型HSC灌浆材料进行堵水封漏,第二、第三环采用含水细砂型HSC灌浆材料进行加固阻水。

前期普通阻水灌浆等强完成后进行此次超细水泥阻水灌浆,灌浆孔根据第一排灌浆情况随机布置,孔径φ80 mm,孔深为15.0~18.0 m,边墙及顶拱外插角度为15°,底板外插角度为20°,钻孔深度以入岩2.0 m为准,可根据实际情况进行调整。

超细水泥灌浆是对普通水泥灌浆孔进行补灌,灌浆采用HSC特细水泥。施工过程中,17-19号孔钻孔时出来大量黄泥沙涌出。孔深在钻到10.0 m左右无法继续进行,冲机器无法工作,选择灌浆,灌完浆后重新扫孔进行复灌,无法扫孔的在原孔旁边重新开孔,3个孔吃浆量均不大,灌入水泥浆最多的有几吨。20,21,22,25,27,29,31,33号孔都在底板,最深孔钻12.0 m,在钻到10.0 m左右后出现泥沙,泥沙量较大,并伴有少量的水。底板灌浆孔吃浆量不大,23号孔钻孔过程中卡钻,冲机器、钻杆均无法拔出。30,32,34,36,38,42号孔出沙量很少,出水量也少。钻孔深度在15.0 m左右就出沙子,出沙量不算太大,灌浆量也不大。15,37,40,41号孔钻孔深度在10.0 m左右就出现灰色沙,15和37号孔出沙量比较大,灰色沙子较细,并伴有流水,水压不大,只是出水,水量并不大。

超细水泥钻孔总共布置26个孔,布孔间距2.0 m,与普通水泥孔穿插布置,孔径φ80 mm,孔深定为15.0~18.0 m,边墙及顶拱外插角度为15°,底板外插角度为20°,钻孔深度以入岩2.0 m为准。灌浆孔口部位设置孔口钢管,管径80 mm,长3.5 m,外露0.5 m,系统灌浆孔孔口部位的钻孔直径为90 mm。钻孔完成后采用锚固剂将孔口管固定牢固,并设置阀门,阀门的抗压强度不小于2.5 MPa。灌浆水泥采用HSC(含水细沙型)水泥,水泥浆液比采用0.8∶1,灌浆压力为0.5 MPa,灌浆量为125.23 t。

3.3 化学材料灌浆

通过普通水泥、超细水泥灌浆,填充了较大渗水通道、破碎岩体和细小渗水通道,但仍不能完全封堵水源,达到开挖的条件。经过讨论分析,决定采用遇水迅速膨胀的化学灌浆材料,利用其遇水膨胀的特性,封堵水源通道,进一步密实砂体,做到真正的浆进水退。

根据钻孔涌水量大小分别采用油溶性聚氨酯灌浆材料、水溶性聚氨酯灌浆材料、普通水泥灌浆材料。具体选用原则:灌浆孔口涌水量大于50 L/min时,采用SY-油溶性聚氨酯灌注;灌浆孔口涌水量小于50 L/min大于10 L/min时,采用SY-水溶性聚氨酯灌注;灌浆孔口涌水量小于10 L/min时,采用普通水泥灌浆。

3.3.1 灌浆顺序

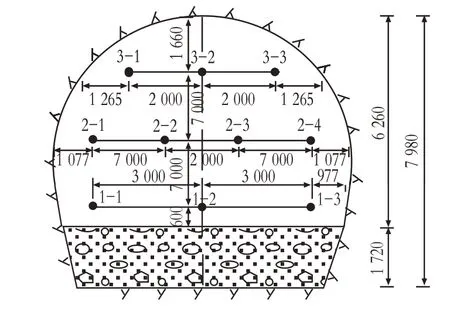

针对2号支洞控制段主洞下游8+776.4 m处突水塌方制定化学阻水灌浆方案,目的是有效控制大流量涌水,进而给后续开挖掘进创造有利施工环境。化学灌浆施工总体分3个阶段:第一阶段灌浆旨在初步控制止水墙后大流量涌水;第二阶段在第一阶段灌浆孔深度基础上加深钻孔,扩大止水灌浆范围;第三阶段对塌方段顶部进行深孔固结灌浆,保证后续开挖掘进施工的安全。前一阶段化学灌浆结束后,通过钻孔对效果进行评估,进而优化下一阶段化学灌浆工艺参数。化学灌浆程序按钻一孔、灌一孔的方法推进,面向混凝土止水墙,按照由左向右、自下而上的顺序施工,即首先钻灌1-1号孔,其次为1-2号、1-3号,最后钻灌3-3号孔,具体布孔如图2所示。

图2 化学灌浆布孔图

灌浆流程为:钻孔(φ130 mm,3.0 m深)→埋设孔口管(φ110 mm)→加深钻孔至涌水(φ70 mm)→安装灌浆管→测涌水压力→连接灌浆泵→配浆→灌浆→结束。

3.3.2 施工方法

采用孔口封闭纯压式灌注,灌浆压力大于涌水压力0.5 MPa。灌浆设备选用2台CW100-2.5化灌泵并联到进浆管,灌浆先使用其中一台,另一台备用(最大工作流量为100 L/min,额定工作压力2.5 MPa),当工作泵出现故障时,阀门快速转换至另一台泵,保证灌浆不间断。灌浆过程中要大流量灌注,直至压力陡增,管路固化堵塞即结束。为确保浆液在固化前快速进入富水裂隙,采用孔内埋管法进行灌浆,射浆管采用φ30 mm钢管,射浆管入孔深度为距孔底50 cm左右。

4 灌浆效果检查

从部分涌水检查孔的涌水深度看,涌水部位均出现在回填混凝土和岩石的结合面,继续钻进,涌水量没有明显增大迹象,说明结合面后部岩石内无大的渗漏通道。受100B潜孔钻钻孔能力限制,此次检查最多只能检查到20.0 m左右深度,更深范围岩石情况尚不明确。

从部分涌水检查孔的分布区域和补充灌浆量明显看出:浆进水退,涌水在向其主源头(右侧区域)退缩,按照检查孔偏斜角度及接缝深度估算,有效灌浆范围比洞室断面至少向外扩展2.0 m以上。

5 方案对比分析

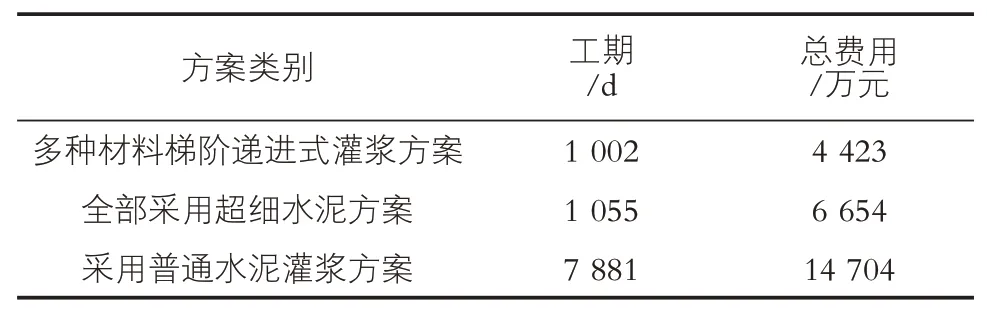

在方案研究及应用过程中,对采用多种材料梯阶递进式灌浆方案、全部采用超细水泥灌浆方案、全部采用普通水泥灌浆方案进行了工期和经济效益对比,结果见表1。从工期和总费用看,效果明显。

表1 各方案工期及总费用对比汇总表

6 结语

综上所述,多种材料梯阶递进式灌浆技术在隧洞围岩破碎带中的应用,注浆堵漏、加固围岩效果显著,保证了后期开挖和初期支护施工的顺利进行,在该工程的应用是成功的。8+776 m掌子面处理过程中,灌浆遵循“普通水泥浆初灌、HSC超细水泥复灌、化学材料精灌”的原则,灌浆效果大大提高。在开挖过程中,加固圈范围内不含水,无渗水迹象,岩石间空隙为灌浆料填充物,胶结良好,挖出来的结石也证明了灌浆效果。通过分析发现,普通水泥浆、HSC超细水泥、化学材料是在灌浆时通过加压将蚀变砂挤压密实,灌浆材料、蚀变砂分别聚集在一起,形成密集体。通过先后多次灌浆,最终形成普通水泥、超细水泥、化学灌浆材料、蚀变砂分层分块的密实体。灌浆材料具有极高的强度,而原本无强度的蚀变砂经过大压力挤压,最终形成块状,具有一定强度。

“多种材料梯阶递进式灌浆技术”与常规“普通单一材料灌浆技术”相比,其差别在于多种灌浆材料优缺点进行互补,摒弃了单一材料无法兼顾效果与经济的缺点,并且按照逐级加密的阶梯递进式顺序进行灌浆,加固破碎岩体、封堵渗漏通道效果显著。由于逐级递进灌浆,注浆可控性好,避免了大量浆液的无效扩散和浪费,具有明显的经济性,同时处理工期大大缩短。