高家梁煤矿40101综采工作面采空区自燃“三带”分布规律研究

2022-05-20杨富强范军富王兆峰郝海伟王国涛

杨富强,范军富,王兆峰,郝海伟,王国涛

(1.鄂尔多斯市昊华精煤有限责任公司,内蒙古 鄂尔多斯 017205;2.内蒙古工业大学,内蒙古 呼和浩特 010051)

采空区遗煤氧化升温后发生的自燃火灾,是威胁煤矿安全生产、造成煤矿重特大事故的主要灾害之一。按采空区内浮煤自燃危险性的不同级别,可将采空区划分为散热带、氧化带和窒熄带,即自燃“三带”。自燃“三带”的分布特征是防治采空区自然发火的重要依据。

国内众多学者针对采空区自燃“三带”分布特征进行了大量的研究工作,主要采取现场监测氧浓度和数值模拟两种方法开展相关研究。基于现场监测方法,孙珍平[1]通过邻空巷道向采空区施工钻孔取气,研究了均压工作面在均压前后采空区自燃“三带”分布规律;刘俊等[2]采用采空区预埋束管的方法分析采空区氧气浓度,进而确定采空区自燃“三带”宽度;曹文辉等[3]使用新型光纤传感测温技术实现了采空区高温区域的精确判断,将光纤测温结果与束管监测结果进行对比分析,探讨了光纤测温的可靠性;沈志远[4]、刘忠全[5]等应用双巷束管监测技术监测采空区气体浓度,进而得到采空区自燃“三带”分布特征。基于数值模拟方法,李宗翔等[6]通过研究多孔介质渗流方程和氧浓度平衡方程,建立数学模型,同时考虑采空区漏风风流场和氧气浓度分布场,进而确定自燃“三带”范围;文虎等[7]采用FLUENT数值模拟软件,研究了采空区浮煤自燃范围,揭示了工作面不同漏风源对采空区自燃“三带”的影响规律;尚秀廷等[8]借助FLUENT软件,结合煤的自燃极限参数,模拟了稳态、有汇渗流、扩散和化学反应耦合条件下的O2浓度分布规律,进而划分了采空区自燃“三带”;李锋等[9]应用数值模拟方法研究了采空区埋管抽采条件下煤自燃“三带”的分布特征,模拟结果与现场实测结果一致;郝宇等[10]通过建立采空区多场耦合的数学模型,并利用COMSOL软件模拟了不同通风量和瓦斯含量条件下采空区自燃“三带”分布特征。

束管监测易受采空区冒落矸石破坏、采空区积水等因素影响,导致监测难度加大甚至测试结果不准确。此外,针对综采工作面的监测由于受液压支架掩护梁的隔挡影响,只能在工作面两侧布置束管监测,无法真实反映工作面采空区内部气体浓度的分布情况。对比而言,数值模拟不受现场条件限制,但模拟结果可靠性依赖于边界条件和模型相关参数设置。目前,越来越多的研究人员采用束管现场监测和数值模拟相结合的方法,开展采空区自燃“三带”分布规律研究,如白铭波[11]、周西华[12]、范红伟[13]等通过数值模拟方法研究采空区自燃“三带”分布规律,表明数值模拟结果与束管现场观测结果基本吻合;焦庚新等[14]研究了工作面推进时氧气浓度随推进距离的变化规律,发现束管监测系统监测结果与数值模拟结果相差不大;金永飞等[15]以束管监测结果为基础,通过CFD软件模拟研究采空区注氮工作参数变化条件下的煤自燃区域变化情况,为科学注氮治理煤自燃灾害提供参考;文虎等[16]采用现场监测氧浓度变化和数值模拟相结合的方法,研究分析了煤层分层前后采空区煤自燃危险区域的变化情况;石政锋[17]构建了工作面采空区自燃“三带”立体取样分析系统,通过分析氧气、一氧化碳、二氧化碳等煤自燃指标气体变化规律,对采空区不同高度处自燃危险性区域进行了划分,并通过建立数值模型,利用数值模拟软件进行验证,确定了采空区立体自燃危险性区域;文虎等[18]采用理论分析、数值模拟、现场原位观测等方法,确定了采空区现场煤自燃“三带”的分布情况。

笔者在前人研究的基础上,在采煤工作面推进过程中,利用束管监测手段,结合FLUENT数值模拟方法研究采空区自燃“三带”分布规律,以期得出对遗煤自燃防治有利的最小推进度,研究成果对指导煤矿安全开采具有重要的现实意义。

1 工作面概况

高家梁煤矿是年产600万t煤炭的高产高效矿井,主要可采煤层为2-2中、3-1、4-2中、6-2中煤层。其中2-2中、3-1、4-2中煤层均为自燃煤层,煤种属于Ⅰ级容易自燃煤。采空区浮煤自然发火是矿井一大安全隐患。近几年的开采实践表明,由于采空区浮煤易氧化产生CO,导致综采工作面回风隅角CO容易超限。

40101综采工作面为高家梁煤矿二水平4-2中煤层首采工作面,煤层平均厚度为3.74 m,平均倾角为1.5°,煤种为不黏煤。工作面开采标高为1 151.7~1 218.6 m,地面标高为1 411.2~1 477.7 m。工作面采用倾斜长壁采煤法,仰斜开采。40101综采工作面走向长度为300.5 m,倾向长度为2 872.4~2 909.1 m,可采储量为425.89万t,工作面设计月进度为432.07 m。

2 采空区自燃“三带”现场实测

2.1 测试方法

采用氧浓度划分法[19-20],对高家梁煤矿40101综采工作面采空区自燃“三带”进行划分,以O2体积分数为18%的等值线作为氧化自燃危险带的前部边界,以O2体积分数为8%的等值线作为氧化自燃危险带的后部边界。

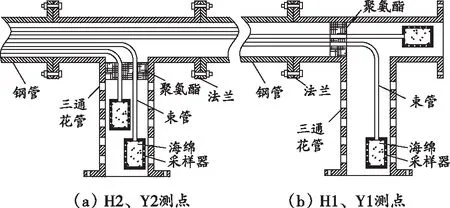

采用束管监测系统监测采空区O2体积分数,根据工作面自然发火预测需要,在40101综采工作面运输巷和回风巷各安设1套束管监测系统,布线长度均为150 m。两巷监测系统均沿巷帮煤柱侧布设,每巷各设2个测点,测点间距为24 m,共布置4个测点,如图1所示。

图1 束管监测系统测点布置示意图

为保护束管不被冒落矸石破坏,将束管置于钢管中,每个测点采用三通花管保护,钢管之间及钢管和三通花管之间采用法兰连接。束管进气端设采样器,采样器内置滤尘海绵,防止长期使用过程中进入大量煤尘等杂质导致采样器堵塞。为提高测试结果可靠性,每个测点均布设2根束管。测点布置结构简图如图2所示。

图2 测点布置结构简图

2.2 束管监测结果

2.2.1 气样测试结果

每天8:00或13:00,将束管采集的气样及时送至地面实验室,采用气相色谱仪分析气体组分。为保证分析结果可靠,采样至分析测试的时间间隔不超过8 h。以O2体积分数为监测值,当同一测点2根束管测试结果相对偏差不超过10%时,认为测试结果可靠,取其平均值进行分析;否则取最小值进行分析。

40101综采工作面回风巷H1测点自2020年8月16日至9月1日共监测17 d,有效监测采空区深度149 m;H2测点自2020年8月18日至9月1日共监测15 d,有效监测采空区深度125 m。

运输巷Y1测点自2020年8月16日至8月23日共监测8 d,Y2测点自2020年8月18日至8月23日共监测6 d,后因采空区积水原因导致束管全部堵塞,测点报废。

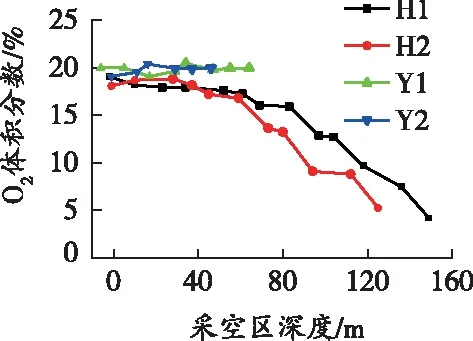

根据采空区束管采样分析结果,绘制采空区气体体积变化曲线,如图3所示。

(a)O2

2.2.2 回风巷侧气体体积分数分布特征

由图3可以看出,由于遗煤氧化耗氧,H1测点和H2测点O2体积分数均随采空区深度的增加而降低,采空区深度越大,O2体积分数下降速度越快。CO2、CH4、C2H6等气体随采空区深度的增加而不断积聚,各气体体积分数呈显著上升趋势。

同时还可以看出,CO体积分数随采空区深度的增加出现较大幅度波动,其中H1测点在83 m和 136 m 处、H2测点在54 m和112 m处CO体积分数均为0。H1测点83 m和H2测点54 m处、H1测点 136 m 和H2测点112 m处CO体积分数均为同一天取样测试,应是由于CO本身体积分数较低及仪器测试误差所致。因此,排除上述4处CO体积分数数据后,得到的采空区回风巷侧CO体积分数变化曲线如图4所示。

图4 采空区回风巷侧CO体积分数变化曲线

由图4可以看出,CO体积分数整体随采空区深度的增加而增大,H1测点在97 m处CO体积分数达最大值,随后逐渐降低;H2测点在80 m处CO体积分数达最大值,随后逐渐降低。

2.2.3 运输巷侧气体体积分数分布特征

在有效监测日期内,Y1和Y2两测点O2体积分数与采空区深度关系不明显,无明显下降趋势;CO、CO2、CH4和C2H6体积分数维持在极低水平,与新鲜风流中气体的体积分数相当。究其原因,一方面是工作面靠运输巷端部存在漏风,能够有效补充遗煤氧化耗氧,而遗煤氧化产生的CO、CO2和C2H6,以及遗煤解吸的CH4则会被漏风带走;另一方面则是因工作面采用仰斜开采,且运输巷侧标高较低,冲洗巷道的污水和顶板淋水流入采空区,润湿、浸泡遗煤,有效抑制遗煤氧化。

2.3 采空区自燃“三带”分布范围

2.3.1 实测采空区自燃“三带”分布范围

一般情况下,可直接通过图3(a)所示束管监测O2体积分数分布特征得到自燃“三带”实测范围。但由于40101综采工作面推进速度较快,为减少对正常采煤工作的影响,只能在早班(检修班)进行气体采样,两次采样距离往往已达10余m,此时通过O2体积分数监测数据无法直接划分采空区自燃“三带”分布范围。如H1测点在采空区深度118 m处O2体积分数为9.662 5%,在采空区深度136 m处O2体积分数为7.436 5%,两次取样时工作面已推进18 m,O2体积分数差异较大。因此,采用插值法(内插法)计算得到O2体积分数为8%和18%时对应的采空区深度,进而得到自燃“三带”分布范围,如表1所示。

表1 实测自燃“三带”范围

如前所述,运输巷Y1测点和Y2测点因采空区积水导致束管堵塞,实际监测深度仅为46~64 m。在有效监测采空区深度范围内,两测点O2体积分数始终在18%以上,显然,运输巷侧采空区深度64 m以内均为散热带,较回风巷侧散热带明显要宽。

2.3.2 采空区O2体积分数分布函数及应用

根据图3(a)所示回风巷侧束管监测的O2体积分数分布特征,采用Logistic函数、二次函数和指数函数对监测数据进行拟合,拟合结果见表2。

表2 采空区O2体积分数分布拟合结果

由表2可以看出,采空区O2体积分数分布采用Logistic函数拟合效果最佳,采空区O2体积分数分布规律可用Logistic函数表达,具体表达式如下:

(1)

式中:Y为采空区O2体积分数,%;A、B、C均为拟合参数;X为采空区深度,m。

根据Logistic函数拟合结果,分别计算采空区O2体积分数为8%和18%对应的采空区深度,进而获得自燃“三带”分布范围,结果见表3。

表3 Logistic函数计算自燃“三带”范围

对比表1和表3可以看出,采用Logistic函数拟合计算得到的采空区自燃“三带”范围与采用插值法计算得到的采空区自燃“三带”范围基本相符。可以采用Logistic函数对实测O2体积分数数据进行精确拟合,能够较好地反映采空区回风巷侧O2体积分数分布规律。

3 采空区自燃“三带”仿真分析

3.1 采空区模型及边界条件

由于现场采空区内存在积水,导致运输巷侧束管报废,无法获得充足数据确定采空区自燃“三带”的边界。因此通过采空区流场数值模拟分析采空区O2体积分数分布规律,综合确定自燃“三带”界限。

以高家梁煤矿40101综采工作面与采空区实际尺寸为基础进行建模。工作面长度为300 m,采空区长度为400 m,工作面运输巷和回风巷断面积均为20 m2,巷道长度为20 m,采空区高度为20 m,将采空区近似视为多孔介质,通过设置黏性阻力和惯性阻力系数改变多孔介质对采空区流场的影响。

模型被划分为2 400 000个网格,将进风口定义为速度入口(velocity-inlet),回风口定义为自由流出口(outflow),工作面运输巷、工作面、采空区、工作面回风巷均定义为三维空间多孔介质区域。

把空气视为不可压缩理想气体,进风口边界采用速度入口。进风口处气体组分设定如下:O2体积分数为21%,N2体积分数为79%。风流方向为x的负方向,湍流强度I按照式(2)计算:

(2)

对于工作面运输巷的水力直径DH,按等效水力直径确定,其计算式为:

(3)

式中:S为过流断面的面积,m2;U为流体与固体接触周长,m。

根据现场实际情况,设置环境温度为20 ℃,工作面运输巷进风速度为1.6 m/s。

3.2 数值模拟结果及分析

利用FLUENT软件求解采空区流场,距离底板0.1 m高度处采空区O2体积分数分布云图如图5所示。进一步得到运输巷侧和回风巷侧O2体积分数与采空区深度关系曲线,如图6所示。

图5 采空区O2体积分数分布云图

图6 运输巷侧和回风巷侧O2体积分数分布曲线

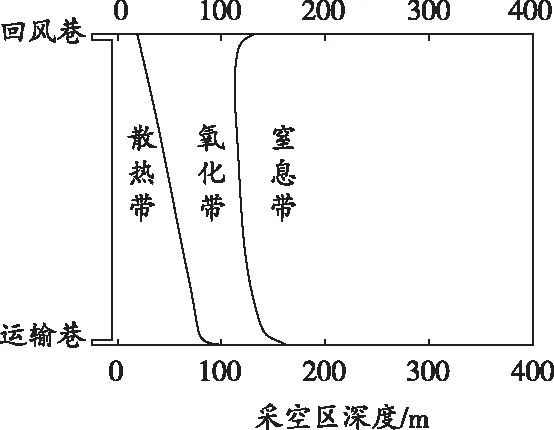

由图5、图6可以看出,当O2体积分数相同时,运输巷侧对应位置采空区深度明显较回风巷侧对应位置采空区深度大。回风巷侧氧化带范围为采空区深度68~128 m,运输巷侧氧化带范围为采空区深度100~163 m。回风巷侧氧化带范围模拟结果与表1和表3实测结果相近,表明建立的数值模型能够反映采空区O2体积分数分布的真实情况。

综合现场实测和数值模拟结果,可以得到40101综采工作面回风巷侧氧化带范围为采空区深度19~131 m,运输巷侧氧化带范围为采空区深度100~163 m。采空区自燃“三带”分布范围如图7所示。

图7 采空区自燃“三带”分布范围

4 工作面最小推进速度

采空区遗煤要自燃,不仅需要具备一定厚度的遗煤,还需要维持该区域的O2条件不变的时间足够长,即维持时间t必须达到:

t>tmin

(4)

式中tmin为煤的最短发火期,d。

理论研究和生产实践表明,加快工作面推进速度是预防采空区自然发火的有效技术措施。根据工作面的具体开采状况,设采空区自燃氧化带最大深度为Lmax,则设计推进速度v应满足下式:

t=Lmax/v≤tmin

(5)

因此,工作面最小推进速度为:

vmin=Lmax/tmin

(6)

式中:t为采空区遗煤氧化时间,d;Lmax为采空区自燃氧化带最大深度,m;v为工作面推进速度,m/d;tmin为煤的最短发火期,d。

高家梁煤矿4-2中煤层采空区最短发火期为40 d,自燃氧化带最大深度为运输巷侧氧化带深度163 m。将相关参数代入式(6),计算得到40101综采工作面最小推进速度为4.08 m/d。

5 结论

1)利用束管监测系统监测采空区气体体积分数,监测结果表明,O2体积分数随采空区深度的增加呈显著的下降趋势,CO体积分数随采空区深度的增加先升高后降低。

2)实测高家梁煤矿40101综采工作面采空区回风巷侧氧化带范围为采空区深度19~131 m;运输巷侧采空区深度64 m以内均为散热带,比回风巷侧散热带明显要宽。

3)采用Logistic函数可对实测O2体积分数数据进行精确拟合,能较好地反映采空区回风巷侧O2体积分数的分布规律。

4)综合现场实测和数值模拟结果,40101综采工作面回风巷侧氧化带范围为采空区深度19~131 m,运输巷侧氧化带范围为采空区深度100~163 m。

5)在不采取其他采空区防火措施的情况下,应确保40101综采工作面推进速度大于4.08 m/d,以避免采空区发生自燃危险。