考虑配合偏差的装配尺寸链本体化方法研究

2022-05-19黄美发江艳燕刘智勇丁国臻

黄美发,江艳燕,刘智勇,丁国臻

(1.桂林电子科技大学机电工程学院,广西 桂林 541004;2.桂林电子科技大学广西制造系统与先进制造技术重点实验室,广西 桂林 541004)

1 引言

装配尺寸链的自动生成是计算机辅助公差设计的重要基础[1]。为此,学术界提出了很多方法来研究尺寸链的自动生成。主要方法如下:

(1)人机交互法。指人工在构成尺寸链的相关要素的基础上,先构建尺寸链数据库或者模型,再利用计算机得到相关尺寸链。如文献[2]利用数学方程式描述,文献[3]使用数据化的尺寸链模型,文献[4]建立装配数据库,而后利用计算机确定零件的尺寸,完成装配尺寸链的自动生成。

(2)产品功能构建法。指建立产品功能结构模型、构建产品三级模型框架或基于TTRS(Technologically and Topologieally Re⁃lated Surface)理论提取功能表面间的配合关系,以此来生成尺寸链。如文献[5]构建基于几何模型的装配信息模型,文献[6]在尺寸公差树状描述方法的基础上引入图论的相关方法,文献[7-8]提出面向三维装配图生成尺寸链的变动几何约束网络,文献[1]采用图论建立装配体有向图模型,实现装配尺寸链的自动生成。

(3)特征信息库法。指利用特征、矩阵和特征结构数据库等,根据精度要求指定封闭环后自动生成尺寸链。如文献[9]提出的信息库建模方式为零件邻接表和尺寸邻接表;文献[10]提出以建立装配图的形式对装配体信息进行描述;王恒[11]等从定义装配性能特征入手,利用图论理论,将装配体中信息的传递过程以图的形式表达,实现尺寸链的自动生成。

通过上述学术界的研究成果分析,发现在尺寸链自动生成中还存在一些问题:(1)在计算机中难以传输和共享产品表示模型中相关的公差信息,影响尺寸链生成的准确性;(2)目前的装配尺寸链自动生成技术,一般对不同配合类型下配合偏差对尺寸链生成的影响考虑不充分。

针对上述研究存在的不足,提出一种考虑配合偏差的装配尺寸链本体化研究方法。主要研究内容如下:首先,通过网络本体语言OWL(Ontology Web Language)构建面向装配约束信息完整表达的装配尺寸链表示模型。建立过程中依照三维建模软件的底层数据结构建立数据单元,将表示模型分为四层。其次,构建装配尺寸链本体模型及其推理规则。根据特征面之间是否有间隙对装配约束类型进行分类,采用OWL描述其结构化知识,将其中的概念及关系转换成对应的类、对象属性和数据属性,对漂移配合类型的装配约束关系进行标记,并进行计量分析;最后,应用语义网规则语言SWRL(Semantic Web Rule Language)描述推理规则得出一条偏差影响最小且最短的尺寸链。

2 构建装配尺寸链表示模型

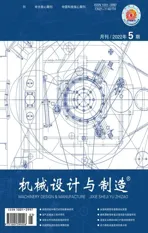

装配体由子装配体和零件组成,而装配体建模是否完整对尺寸链的自动搜索的准确性有很大的影响。装配体模型的建立包括装配几何关系、装配约束关系和零件相关的尺寸信息。对于已有的装配体,采用自顶向下的方法,通过提取其中的装配约束关系信息、几何特征信息,进而获得尺寸链相关信息。将其分为装配尺寸链表示模型,如图1所示。其中,A、Pk、G(nPk)、A(Ck)、T(k)分别为:装配体、零件、几何特征、装配约束、尺寸及公差单元。

图1 装配尺寸链表示模型Fig.1 Assembly Size Chain Representation Model

2.1 零件层

零件层是装配尺寸链表示模型的第一层。零件是装配体中最底层的单个零件,具有描述实际对象的几何信息与相应特征。装配体可以看成是由n(n>0)个零件按照某种特定对应的关系而构成的集合。即装配体中零件之间的约束关系可以如下所定义。

定义1 假设用A表示给定的装配体,p1,p2,...,pk表示构成装配体A的k个零件,则A={p1,p2,...,pk}。令零件用OWL 类p表示,任意两个零件之间的装配约束关系用OWL 对象属性has-ACR(Assembly Constraint Relation)表示,pi和p(ji,j=1,2,...,k)为装配体中的任何两个零件,若i≠j且pi和pj之间具有装配约束关系,则OWL断言公式集Ap成立,且Ap为以上所有零件之间的装配约束关系的OWL断言的有限集合。

2.2 几何特征层

几何特征层是装配尺寸链表示模型的第二层。所谓特征,是指组成零件的几何要素,如点、线、面以及虚拟实体等,是构成零件的基本单元。从三维软件的装配特征识别技术出发,将装配特征面划分为以下两种形式:单一特征面和复合特征面。在特征识别之后,便可以从中提取装配特征面的几何要素,其几何特征层形式定义如下。

定义2 假设pi为某装配体中的第i个零件,且G1(p)i,G2(pi),....,Gn(pi)为零件pi的第n个装配特征表面,则pi={G1(p)i,G2(p)i,...,Gm(p)i}。再假定,若pj={G1(p)j,G2(p)j,...,Gm(p)j}为该装配体中的第j个零件,且G(1p)j,G(2p)j,...,Gm(p)j为零件pj的m个装配特征表面,令OWL 类RFS(Reality Feature Surface)表示装配特征表面,OWL 对象属性has-ACR 表示零件之间的装配约束关系,若Gu(pi)(u= 1,2,...,n)和Gv(pi)(v=1,2,...,m)之间具有装配约束关系,则RFS(G1(pi)),RFS(G2(p)i),...,RFS(G(np)i)和RFS(G(1p)j),RFS(G(2p)j),...,RFS(Gm(p)j)都成立,且has-ACR(Gu(pi),Gv(pj))也成立。

2.3 装配约束层

装配约束层是装配尺寸链表示模型的第三层。建立装配约束层的目的是将特征面之间的间隙量映射成漂移配合,通过本体推理机识别漂移配合,以此来减少对尺寸链生成的影响。其装配约束层分类的定义如下:

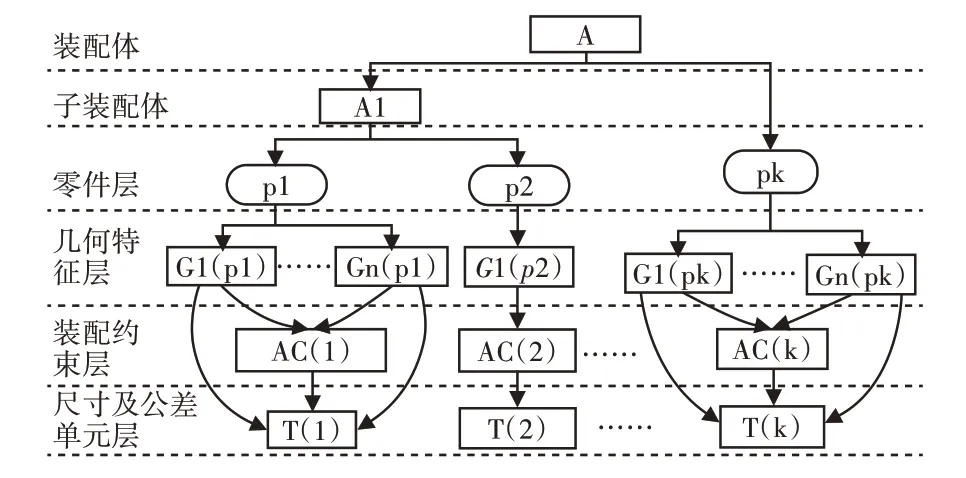

定义3 假设两个平面垂直距离或两个直线垂直距离或两个点的距离设为d,则根据配合间距离d是否为零(是否有间隙量),将装配约束层分为固定配合和漂移配合。如面面贴合,配合间距离d为零,则为固定配合;而轴孔线平行和面面平行等配合间距离d不为零,则为漂移配合;另锥面配合、面面对齐、轴孔轴线对齐和球面配合等配合类型,需要根据具体情况考虑相互配合的几何特征距离d的大小,若d为零,则为漂移配合;若d不为零,则为固定配合[12]。表示情况,如表1所示。其中,表中d表示距离。

表1 配合类型分类Tab.1 Type of Match

2.4 尺寸及公差单元层

尺寸及公差单元层是装配尺寸链表示模型的第四层。该层主要由尺寸及相关公差数据组成,即零件的基本尺寸、公差值、上偏差和下偏差。其中,关于封闭环的计算式如下:

3 构建装配尺寸链本体模型

3.1 构建装配尺寸链模型

构建装配尺寸链模型的方法很多,在此采用著名的七步法:(1)确定在装配尺寸链自动生成过程中本体的应用领域为尺寸链;(2)确定没有重用现有的本体;(3)列出重要术语;(4)定义类;(5)定义属性;(6)属性限制;(7)按照实际的需求创建类的实例。在此,具体说明(3)至(6)步。

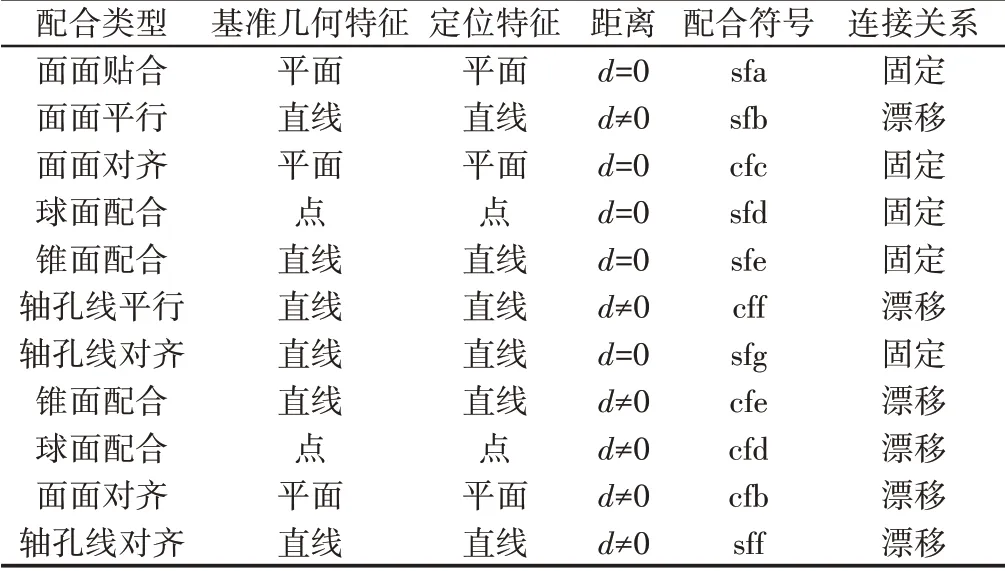

(1)列出本体中的重要术语。根据在尺寸链自动生成过程中各个配合关系层次所涉及的专业术语来进行细致划分,采用OWL语言表示。具体情况,如表2所示。

表2 配合类型分类知识的数学化表示Tab.2 Math Ematical Representation of Type Classification Knowledge

(2)定义类与类之间的层次关系。根据构建的装配尺寸链表示本体模型,定义其中的所有类及它们之间的层次关系,如图2所示。含义分别如下:约束要素用类Feature 表示,其子类约束点、约束直线和约束平面则用Point、Line和Surface分别来表示;装配体用Assembly表示;零件由Part表示;实际的装配特征表面用类RFS表示;其子类圆柱面、复杂面、棱柱面、螺旋面、球面、平面和旋转面则用Cylindrical、Complex、Prismatic、Helical、Spheri⁃cal、Planar和Revolute分别表示。类ACR表示装配约束关系,其子类分别表示为面面贴合(FaceFit)、面面对齐(FaceAlignment)、面面平行(Face Parallel)、球面配合(SphericalFit)、轴孔轴线对齐(Shaft-Hole-Axis Alignment)、轴孔轴线平行(Shaft-Hole-Axis Parallel)和锥面配合(Cone Fit);类Parameter表示参数类,其子类主参数Main Size,其子节点为上偏差UpperDeviation、下偏差Lower Deviation和公差Tolerance;Screw表示旋量参数,其子节点转动参数Rotation和平动参数Translation。

图2 类及类与类之间的层次关系Fig.2 Class and the Hierarchy between Classes

(3)定义属性:表示二元关系的术语可定义为属性,如图3所示。其含义如下:Data Properties表示数据属性;Value-of-DT 表示尺寸公差的值,value-of-Dimension 表示尺寸的值;value-of-Parameter表示要素所具有的参数值,其子节点分别为:公差等级(Value-of-Tgrade)、旋量参数(Value-of-Screw)和主参数(Valueof-Mainsize),其中旋量参数包含平动参数(Value-of-Transla⁃tion)和转动参数(Value-of-Rotation),主参数包含上偏差值(Val⁃ue-of-UD)下偏差值(Value-of-LD)和公差值(Value-of-TZ);Value-of-Directional 表示组成环的方向值。has-ACR 表示零件之间的装配约束关系;has-clearances 表示零件之间的间隙量;has-size表示零件之间的尺寸约束关系;has Direction表示尺寸链中组成环的方向。

图3 装配尺寸链表示本体中的所有属性Fig.3 All Properties in the Assembly Size Chain Ontology Model

(4)属性限制。根据公差规范的需求,对属性的定义域和值域进行限制:has-ACR 定义域为装配特征面,值域为配合关系;has-size 定义域为几何特征面,值域为尺寸约束关系;has Direc⁃tion 定义域为尺寸链中组成环的方向,值为增环和减环;hasclearances定义域为装配约束关系,值域为配合关系。

3.2 关系生成规则

(1)配合类型分类。将配合类型进行分类是为了减少配合偏差对尺寸链生成造成的影响。根据装配约束关系是否有间隙,将配合类型分类成固定配合和漂移配合,通过此分类,将间隙量的存在映射为漂移配合的存在。因此,本体可以根据漂移配合的存在识别间隙量的存在,利用本体语言规则理解其相关的公差信息并分享。利用本体语言OWL对其分类进行描述,具体规则如下:

规则1:∀x∃y((ClearanceFi(tx)∧Clearances(y))→(equa(ly,0)∨greate(ry,0)))

规则2:RFS(?x)∧RFS(?y)∧has-ACR(?x,?y)∧SurfaceFit(?z)→(StationaryFi(t?x,?y,?z))

规则3:RFS(?x)∧RFS(?y)∧has-ACR(?x,?y)∧Surface⁃Paralle(l?z)→(DriftFi(t?x,?y,?z))

规则4:RFS(?x)∧RFS(?y)∧has-ACR(?x,?y)∧AxisLine⁃Paralle(l?z)→(DriftFi(t?x,?y,?z))

规则1描述的是如果配合类型为间隙配合,那么其间隙量的值大于等于0。规则2、3和4描述的是如果装配约束关系是面面贴合,那么其配合类型是固定配合。如果装配约束关系是面面平行,那么其配合类型是漂移配合。如果装配约束关系是轴孔轴线平行,那么其配合类型是漂移配合。

规则5:RFS(?x)∧RFS(?y)∧has-ACR(?x,?y)∧Spher

icalFi(t?y)∧has-Clearances(?z))→(DriftFi(t?x,?y,?z))

规则5 描述的是如果装配约束关系是球面配合,且存在间隙,那么其配合类型是漂移配合;否则为固定配合。若装配约束关系是轴孔轴线对齐锥面配合、面面对齐和球面配合,则判断类似规则5。

(2)漂移配合处理。对漂移配合的处理是装配尺寸链模型中最重要的部分。对于装配约束关系的配合类型为漂移配合,有三种处理形式:标记、剔除和加入。在搜索尺寸链时根据需要,先剔除漂移配合,生成间隙量影响最小的尺寸链。若本体推理机判断输出的尺寸链不成通路时,再分步加上漂移配合使此尺寸链形成通路。应用本体网络语言规则描述具体如下:

标记漂移配合:对于有间隙量的装配约束关系进行访问标记。

规则6:RFS(?x)∧RFS(?y)∧has-ACR(?x,?y)∧has-Clearances(?z,?x,?y)∧value-of-SignLength(?z,0)→valueof-SignLength(?z,1)

剔除漂移配合:如果组成环中该配合是漂移配合,则此链环加0。

规则7:Link(?x)∧value-of-Link(?x,?a)∧Link(?y)∧has-Clearances(?y)∧DriftFit(?y,?z)∧value-of-Link(?z,?b)∧swrlb:equa(lb,0)∧swrlb:add(?b,?a)→value-of-Lin(?x,a)

加入漂移配合:如果组成环中该配合是漂移配合,则此链环加1。

规则8:Link(?x)∧value-of-Link(?x,?a)∧Link(?y)∧ha s-Clearances(?y)∧DriftFi(t?y,?z)∧value-of-Link(?z,?b)∧swrlb:add(?b,?a,1)→value-of-Link(?x,?b)

(3)尺寸的提取。根据需要将某一特征面设定为起始特征面,沿着特定的方向,搜索与其有尺寸约束关系或者装配约束关系的特征面,分别记录此次搜索路径,然后进行下一个搜索,直到最后形成一条封闭链。利用本体语言OWL对其进行描述,具体规则如下:

规则9:RFS(?x)∧RFS(?y)∧has-Size(?x,?y)∧value -of-SignLength(?y,0)→value-of-SignLength(?y,1)

规则10:RFS(?x)∧RFS(?y)∧has-Size(?x,?y)∧valueof-SignVisited(?y,0)→value-of-SignVisited(?y,1)

规则11:RFS(?x)∧RFS(?y)∧has-ACR(?x,?y)∧valueof-SignVisited(?y,0)→value-of-Sign Visited(?y,1)

规则12:RFS(?x)∧RFS(?y)∧value-of-SignVisited(?x,1)∧has-Size(?x,?y)∧value-of-SignVisited(?y,0)∧value-of-SignLength(?x,?a)∧swrlb:add(?b,?a,1)→value-of- Sign⁃Length(?y,?b)

规则9和10分别描述的是记录搜索路径:将某一特征面记为x作为起始特征面,搜索与其有关系的特征面记为y,判断特征面x和特征面y有尺寸约束关系,即将该次搜索的路径长度和该次搜索的访问标记分别记录为1。规则11描述的是记录搜索路径长度:从某一特征面记为x作为起始特征面,搜索与其有关系的特征面记为y,判断特征面x和特征面y有装配约束关系,即将此次搜索路径长度标记为1。规则12描述的是搜索路径长度加1:将某一特征面记为x作为起始特征面,将搜索的另一个特征面记为x,判断特征面x和特征面y有尺寸约束关系,即将此次搜索的路径长度加1。

(4)增减环的判断

运用本体确定增环:当封闭环x的方向为a0,若存在组成环y,其方向与封闭环方向a0相反,则该组成环y为增环。

规则13:hasDirection(a0,?x)∧Link(?y)∧hasDirection(?y,?z)∧isopposite(?x,?z)→IncreasingLink(?y)

运用本体确定减环:当封闭环x的方向为a0,若存在组成环y,其方向与封闭环方向a0相同,则该组成环y为减环。

规则14:hasDirection(a0,?x)∧Link(?y)∧hasDirection(?y,?z)∧sameAs(?x,?z)→DecreasingLink(?y)

(5)最短路径的选择

将搜索到的路径进行比较,路径长度最小且间隙量最小的路径输出。

规则15:value-of-SignLength(?x,?a)value-of-Clearan ces(?y,?b)∧swrlb:minimun(?b,?a)→Link(?y,?x)

(6)封闭环的计算

运用本体规则语言,结合尺寸链表示模型中封闭环相关的计算公式,运用推理机得出封闭环相关值。

规 则16:∀x(ToleranceValues(x)→Values(subtract(Up⁃perDeviation,LowerDeviation)))

4 装配尺寸链的自动生成

装配尺寸链的自动生成需要先规划出所有符合要求的合理尺寸链,即组成环少的尺寸链。在此基础上再筛选出最符合条件的合理尺寸链,即漂移配合数目最少且最短路径的尺寸链。具体步骤,如图4所示。

图4 技术流程图Fig.4 Technical Flow Chart

(1)构建产品模型并对其解装配。根据功能要求,通过三维软件绘制产品的装配模型,并在三维软件中对产品进行解装配,即将模型分解。

(2)提取相关公差信息。遍历装配各个零件,通过LTG[13]和AME[14]算法自动提取各零件的装配特征表面。

(3)构建OWL 断言公式集ABox 和术语公理集TBox。根据提取出的各零件之间相关公差信息,构建零件间装配特征表面断言公式集Ap;对装配体中约束关系进行分析,与定义2 相结合,构建表示装配约束关系断言公式集AA;对零件之间的配合关系进行分析,与表1分类情况相结合,构建配合关系断言公式集As。

(4)构建装配尺寸链本体模型。通过网络本体语言OWL描述其结构化知识,将其中的概念及关系转换成对应的类、对象属性和数据属性。

(5)建立SWRL推理规则。以构建的类和属性为基础,通过语义网规则语言SWRL描述其关系生成规则,如装配约束关系中固定配合和漂移配合的分类,尺寸的提取,组成环的增减性的判断以及最短路径的选择。

(6)查找装配尺寸链。根据需要设置封闭环的起点和终点,剔除漂移配合类型的装配约束单元,看是否能形成尺寸链通路,如果可以就记录查找路径;不可以就加入漂移配合类型的装配约束单元,直至形成尺寸链通路。并依次记录所有搜索路径。

(7)输出装配尺寸链。根据最短路径原则查找最短路径且偏差统计量最小的路径,继而提取传递路径上关联信息单元,输出装配尺寸链。

5 实例研究

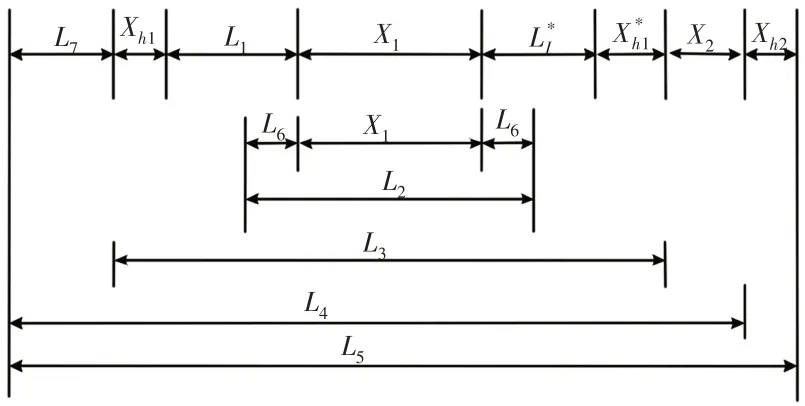

根据上述理论,以滚轮为例,对尺寸链进行自动生成研究,如图5 所示。零件的设计尺寸为用Xh1 表示滚轮3 和框架1 之间的间隙,用Xh2表示机架1与螺母6的间隙。

图5 滚轮Fig.5 Contact Roller

(1)构建产品的3D装配模型。通过三维软件绘制滚轮装配模型。

(2)解装配模型。通过三维软件将该装配体拆分成若干个零件。

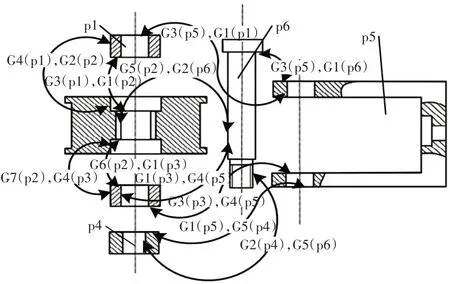

(3)提取相关公差信息。遍历滚轮各个零件的表面,提取各零件之间的装配约束关系和装配特征表面。如图6所示。其中p1是衬套3,p2为滚轮4,p3为衬套5,p4为螺母6,p5为框架1,p6为芯轴2。根据提取出的滚轮相关的公差信息,构建滚轮所有零件间特征要素断言集ABox AP:

图6 零件的装配特征表面Fig.6 Assembly Feature Surfaces of Parts

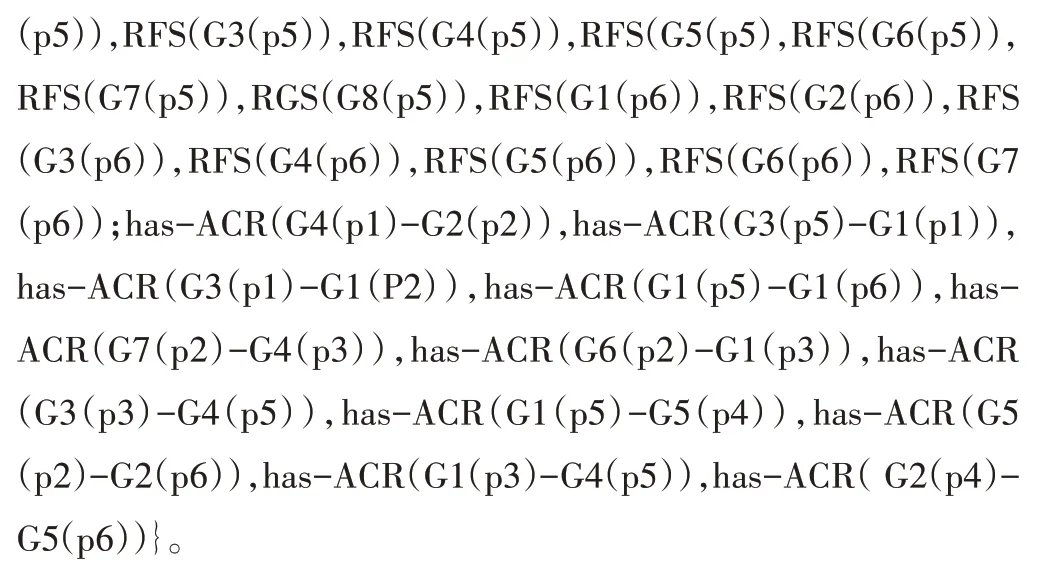

(4)构建OWL装配约束断言公式集ABox AA。根据装配体的总体结构和性能要求,结合步骤(3)中的特征要素断言集ABox AP及定义2,构建表示滚轮各个零件特征表面之间所有的装配约束关系的断言集AA,在此基础上根据表1的定义,可确定各组装配约束关系的配合类型,如图7所示。即构建表示装配约束关系配合类型的OWL断言公式ABox AA:

图7 装配约束关系图Fig.7 Assembly Constraint Diagram

(5)确定装配体滚轮特征面之间的配合类型。应用装配尺寸链表示模型中表1配合类型分类确定可选配合类型,结合图5中间隙Xh1和间隙Xh2的存在,执行装配尺寸链的本体表示中规则3~规则6,可得到装配特征表面之间装配约束关系的配合类型结果,如表3所示。

表3 装配约束关系的配合类型Tab.3 Type of Fit for Assembly Constraints

(6)装配尺寸链的自动生成。以AP、AA和AS 作为输入,选取Es和Fs之间距离为封闭环1,记为X1,选取Is和Js之间距离为封闭环2,记为X2。执行装配尺寸链的本体表示中规则7~规则10,可得到搜索路径和部分尺寸链,如图8所示。

图8 尺寸链示意图Fig.8 Size Chain Diagram

搜索方向为x轴正方向,执行装配尺寸链的本体表示中增减环判断规则,可得到封闭环尺寸链的方程式如下:

其中封闭环X1搜索到三条路径,方程式(2)中含有间隙量Xh1,方程(3)中含有间隙量Xh2,执行装配尺寸链的本体表示中路径输出规则,搜索路径1中的漂移配合统计量为0,搜索路径2和搜索路径3的统计量为1。所以输出路径长度最小且间隙量最小的尺寸链为方程式(1)。运用本体规则计算得出封闭环X1公称尺寸为18,上偏差和下偏差分别为+0.185和-0.135,即X1=18+-00..118355;封闭环X2搜索到两条尺寸链,执行装配尺寸链的本体表示中路径输出规则,搜索路径4中的漂移配合统计量为0,搜索路径5的统计量为1,则输出路径长度最小且间隙量最小的尺寸链为方程式(4)。同X1计算得出封闭环X2公称尺寸为15,上下偏差为+0.199和+0.099,即X2=15++00..109999。

6 结束语

利用本体可传输和共享信息的优势[15],建立了装配尺寸链自动生成所需的装配尺寸链信息表示模型,对装配约束关系进行漂移配合和固定配合分类;然后通过本体语言OWL构建装配尺寸链本体模型,定义类与类之间的层次关系;运用建立SWRL推理规则进行尺寸链的自动生成。通过实例证明了所提出的算法考虑了装配过程中的不同配合偏差对尺寸链生成的影响,实现了相关公差信息的传输和共享,提高了尺寸链生成的准确性。针对所提出的考虑配合偏差的装配尺寸链自动生成的本体化研究技术,下一步将拓展到复杂三维尺寸链中。